Índice:

- Etapa 1: Etapa 1 - Obtendo os motores (geradores)

- Etapa 2: Etapa 2 - Fazendo a montagem para o motor

- Etapa 3: Etapa 3. Copas e braços

- Etapa 4: Etapa 4 montar os braços e as conchas no cubo do motor

- Etapa 5: Etapa 5 Montagem semifinal da carcaça do motor para a estrutura de suporte

- Etapa 6: Etapa 6 Calibração

- Etapa 7: Etapa 7 Montando-a no alto

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:40.

- Última modificação 2025-01-23 15:04.

Anemômetro do motor CDROM e metades de ovo de Páscoa de plástico. Tenho o desejo de construir um ou dois pequenos geradores eólicos para carregar baterias de chumbo-ácido. Para ver se tenho vento suficiente para fazer valer a pena, fiz um anemômetro (dispositivo de medição do vento) com restos e lixo. (Isso não me custou nada, exceto os materiais que eu tinha em mãos) Acabei de calibrar e instalar um que construí usando ESTE https://www.instructables.com/id/Easter-Egg-Anemometer-Wind-Speed-Meter/ como o inspiração. Materiais necessários: 1 CDROM antigo (de preferência morto) do computador (fonte para motor) 3 meias cascas de ovo de Páscoa de plástico, as redondas.3 palitos de picolé ou artesanais.1 bobber de pesca muito pequena2 parte Epoxy16 a 18 polegadas de tabela de 3/4 polegadas 40 PVC Pipe1 PVC cotovelo, 1/2 rosca X 3/4 slip (cola) 1 PVC 1/2 "tampa do tubo (slip) 1 PVC cotovelo, 3/4 X 3/4 slip (opcional) 1 PVC 1/2" bico de polegada de tubo; rosqueada uma extremidade com pelo menos 3 polegadas de comprimento fará 1 acoplador deslizante de PVC de meia polegada.1 Parafuso / parafuso de nylon, (usei um parafuso de rosca grossa de 1 / 4-20, o tamanho é opcional) 2 pés no mínimo de 18 ga zip cord2 # 6 máquina parafusos e 6 porcas # 6 4 alças de anel de crimpagem para que se encaixem no fio de 18 Ga e parafusos # 6. Graxa elétrica 6x6 polegadas sucata de madeira compensada de 3/4 ou 1/2. Parafusos em U para encaixar no tubo de PVC de 3/4 (e porcas e arruelas) 2 parafusos em U para encaixar o tubo do mastro de montagem (e porcas e arruelas) meu tubo de montagem era uma abertura para o encanamento no meu telhado … Fio de telefone ou cabo CAT5 / 6 (o comprimento depende de onde montado) Pinte (opcional) primer, na (s) cor (es) que você escolheu para pintá-lo. VOM analógico pequeno e barato (tipo caixa de barganha) com uma escala para leituras de 50ma (outros motores podem precisar usar uma escala diferente, mas o motor que usei funciona perfeitamente com a escala de 50ma) Ferramentas necessárias: Serra de corte. Serra traseira Exacto Broca de mão ou furadeira 5/8 broca 1 / 4-20 broca de tapDrill para 1/4 -20 tap (# 7) 1/8 broca (orifício de liberação para parafusos de máquina) 5/16 broca (buraco de liberação para r contraplacado para limpar os parafusos em U) Balcão para rebarbar orifícios (Opcional) Centro quadrado30 / 60 triângulo3 pequenos grampos ou garras de torno de soldador. (Ou uma combinação delas) Ferramentas de mistura de epóxi (copos de papel Dixie e palitos de artesanato funcionam bem) Lixa, (uma lixadeira de cinta é uma boa, mas eu usei a minha bastante) Cortadores de fio de corte nivelado Tampa do frasco de manteiga de amendoim de 4 libras (usada como um acessório de colagem) Decapantes de fioFita de fabricação VOM digital (para teste) Aviso obrigatório: Usei algumas ferramentas elétricas neste projeto. Nenhum é absolutamente necessário estritamente falando, mas se você decidir fazê-lo, você o faz por sua própria conta e risco.

Etapa 1: Etapa 1 - Obtendo os motores (geradores)

Separar o CDROM não é tão ruim, e você descobrirá que há 3 motores em um desses caras. Um para a bandeja entrar e sair, um para girar o CD e outro para mover o laser para frente e para trás. Todos tinham um fator de forma diferente, Todos poderiam ter sido usados (ou seja, a corrente gerada quando girados) e dois pareciam adequados para o anemômetro, pois tinham um bom cubo de engrenagem no eixo.

Eu gostei do motor da bandeja, pois ele desliza perfeitamente dentro de um tubo de PVC de 1/2 polegada, uma vez que o tubo foi perfurado levemente usando a broca de 5/8 de polegada. Eu queria abrigar o motor de uma maneira que fosse resistente às intempéries, ou pelo menos à prova de chuva. Certamente, existem muitas maneiras de fazer isso. O motor tinha uma pequena engrenagem chanfrada de plástico, com um flange que tinha ranhuras (provavelmente para uma broca de controle do motor) e que fornecia um bom lugar para os braços do picolé de epóxi. Depois de selecionar o motor, verifique se ele vai gerar uma corrente usando seu VOM digital, (ou o VOM analógico barato), medir volts ou miliamperes, não importa neste ponto, apenas certifique-se de que realmente gere algo. (Você não quer terminar e descobrir que o motor estava DOA) Se isso acontecer, você tem um gerador em miniatura!

Etapa 2: Etapa 2 - Fazendo a montagem para o motor

A montagem do motor é principalmente descrita acima, cortei minha seção de mamilo de um riser de sprinkler quebrado que eu tive de um conserto de sprinkler (malditos skates nazistas …), uma extremidade ainda tinha bons fios e cortei para cerca de 3 polegadas de comprimento (não crítico em tudo). Perfure o bico de PVC de 1/2 em uma extremidade (se necessário) usando a broca de 5/8 de polegada, isso permitiu que meu motor deslizasse confortavelmente.

Ainda não gostei da exposição ao tempo que o motor teve, então, usando uma serra, cortei o 1/2 acoplador pela metade e, usando o maior escareador que tenho, chanfrava a borda de corte interna para que a água mergulhasse da borda externa e usando minha lixadeira de cinta, presa de cabeça para baixo em minha morsa, chanfrou a borda superior para não reter gotas de água. O acoplador foi então aplicado com epóxi na extremidade cortada do mamilo. Isso poderia ser feito com cimento de PVC, mas o epóxi deixa uma boa pérola e pode ser alisado. Eu então (com o motor removido) perfurei e prendi o tubo com a torneira de 1 / 4-20 para que o parafuso de náilon atingisse o motor e o prendesse. A ideia é que o motor seja montado voltado para baixo para não coletar chuva dentro, e qualquer gota de água para fora da caixa. Uma fina folha de plástico também pode ser cortada e colada no lugar para servir de escudo, mas ainda não fiz isso. Corte uma folha fina no ID da borda de gotejamento do acoplador, faça um pequeno orifício no centro para limpar o eixo do motor, corte com uma tesoura de fora para o orifício central (o corte é necessário porque as engrenagens estão colocadas para ficar I ' encontramos) e deslize este anel de corte sobre o eixo do motor e, em seguida, cole no lugar com RTV no acoplador. Isso deixa um espaço muito pequeno para a umidade ou insetos entrarem, e ainda é uma solução que não arrasta. OK, o conjunto da carcaça do motor agora está pronto para montagem, coloque-o de lado.

Etapa 3: Etapa 3. Copas e braços

Peguei um alicate de corte nivelado e cortei a borda escalonada que os copos de ovo de Páscoa tinham. É uma chance de 50/50 se você vai precisar fazer isso … Usei então a lixadeira de cinta no torno para lixá-los cuidadosamente. Você poderia remover esta etapa apenas com a lixadeira de cinta, mas aparar primeiro é mais rápido.

Os 3 palitos de picolé / artesanais (agora chamados de braços para a frente a partir daqui) eu lixei lisos e chanfrados ambas as bordas longas; ambos os lados para minimizar qualquer resistência do vento. Novamente, isso foi feito na lixadeira de cinta. Cortei as cascas do ovo de Páscoa de um lado para caber nos braços usando a serra Exacto Back. Novamente usando a serra traseira Exacto, cortei os braços em uma das extremidades para coincidir com a curva rasa das xícaras de ovos, deixando uma protuberância um pouco mais longa do que a parede da xícara (veja as fotos) oposta ao entalhe do braço nas xícaras. Perfurei um pequeno orifício para acasalar com a saliência dos braços. Isso fornece um travamento mecânico para que o copo não dependa inteiramente do epóxi. Antes de aplicar epóxi aos braços nas conchas, fiz um entalhe na extremidade oposta do braço para coincidir com o cubo da engrenagem do motor. (Avance para a próxima etapa para ver como os braços se alinham ao cubo do motor, já que também pode ser necessário aparar os braços para liberar um ao outro no cubo. É melhor fazer isso antes de perfurar o orifício de folga no pote de manteiga de amendoim Ao terminar, os braços foram encaixados à pressão nas xícaras e eu apliquei epóxi em todas as seis (por braço) voltadas para as superfícies das juntas, deixando um pequeno raio de epóxi preenchendo as juntas. Um pequeno toque foi colocado no orifício para tapá-lo. Os conjuntos do braço foram todos preparados e pintados, exceto onde seriam submetidos a epóxi no cubo e flange do motor. (Eu não acredito em epóxi juntas estruturais sobre pintura). Acho importante pintar / selar os braços de madeira para evitar que se deformem.

Etapa 4: Etapa 4 montar os braços e as conchas no cubo do motor

É aqui que a tampa do frasco de manteiga de amendoim de 1,2 kg entra. (Você pode fazer isso enquanto configura os braços, especialmente para ajustá-los no cubo e entre si) Usei um quadrado central para encontrar o centro da parte superior da tampa. Também marquei uma linha transversal para usar como linha de base. Usando um triângulo 30/60, marquei com precisão as linhas a 120 graus umas das outras (360/3 = 120). Em seguida, marquei linhas paralelas a essas três linhas para que eu pudesse ver como prender os braços à tampa no espaçamento necessário de 120 graus. Antes de colar, mas depois de colocar os braços e fazê-los, você precisa fazer um orifício de folga de bom tamanho em o centro da tampa. Isso permite que você cole os braços sem colar nada na tampa (ver foto). Prenda os braços nas linhas marcadas (na verdade, para a fita adesiva de colagem funcionará, eu usei a braçadeira e as garras quando estava aparando as pontas dos braços, no entanto) e alinhe ao cubo do motor. ASSEGURE-SE DE OBTER TODAS AS COPAS NA MESMA DIREÇÃO ROTACIONAL! Depois de ter certeza de que tudo está correto, levante o motor, cubra as superfícies do braço que entrarão em contato com o cubo com epóxi e o cubo onde os braços irão e coloque o motor / cubo de volta firmemente nos braços. Eu adicionei epóxi na parte de trás do hub para que o epóxi saturasse completamente os pequenos orifícios no hub. Isso é para garantir que os braços e o cubo fiquem juntos. Lembre-se de que esta coisa às vezes terá que resistir a ventos fortes / estresse. (Eu estimo tão alto quanto 1867 rpm em ventos de cerca de 50 mph, supondo que não haja perdas por atrito) Deixe secar durante a noite. Para tampar o cubo, (totalmente desnecessário, eu só queria fazer com que parecesse mais limpo) desmontei uma bobber branca vermelha e, usando a configuração da lixadeira de cinta, esmerilhei um lado (aquele com o orifício grande) até que encaixasse sobre o colado junta de cubo. Em seguida, tampei os pequenos orifícios restantes (epóxi) e pintei. Foi então submetido a epóxi no local; Girei o copo / braços e ajustei até que a tampa estava centralizada e deixei secar. A última etapa antes da montagem final é prender 18 ga suficiente. zip wire para substituir os fios muito fracos do motor (ambos caíram só no manuseio), um trabalho de solda bastante simples e muito rápido.

Etapa 5: Etapa 5 Montagem semifinal da carcaça do motor para a estrutura de suporte

Usei epóxi em vez de cimento de PVC para colar o cotovelo na seção do tubo de 3/4 de polegada e, em seguida, aparafusei a carcaça do motor na parte roscada do cotovelo. Eu tinha planejado originalmente montar o 3/4 PVC em um mastro vertical, mas se você usar outro cotovelo de 3/4 x 3/4, também pode usar mais tubos de 3/4 PVC para fazer o riser. (20-20 visão posterior …) De qualquer maneira, você precisa tampar o conjunto do tubo, mas antes de fazer isso, faça dois orifícios de 1/8 na tampa para que você possa usar os parafusos de máquina para fazer pinos de contato para a fiação da coisa.

Antes de prosseguir e colar a tampa, pintei a maior parte da montagem do tubo (exceto a extremidade em que a tampa vai) usando primer e tinta. Se você pular esta etapa, o PVC se deteriorará ao sol. Quando a tinta secar, passe o fio do motor pelo tubo (isso pode ser complicado se você adicionar o mastro, então passe um fio de arrasto para dentro ao montá-lo) e prenda as alças. Uma vez que vai ser do lado de fora e a corrosão é um fator, cubra o fio com graxa dielétrica antes de crimpá-lo e cubra as alças antes de parafusá-las dentro da tampa. Duplique a porca do lado de fora (travando-os firmemente) e deixe os parafusos com comprimento suficiente para que você possa colocar os terminais de arame e as porcas do lado de fora. Cubra os terminais do conector e conclua a pintura do tubo tampado.

Etapa 6: Etapa 6 Calibração

Fiz um teste para ver quanta resistência eu poderia medir nos esperados 30-40 pés de fio de telefone e verifiquei medindo a queda de tensão em uma bateria AA para aquela distância. Era menos de 1/1000 de volt, então não estou muito preocupado com isso.

Eu instalei meu anemômetro completo, preso a um tubo de metal e temporariamente conectado ao VOM analógico barato. Eu tentei várias escalas e até mesmo escalas de tensão DC, mas a escala de 50ma funcionou melhor. Depois que passamos pelos testes preliminares para ver como usá-lo (em um carro com ele pendurado para fora da janela do passageiro; não bata em algo quando estiver em movimento, pode ser desastroso para você e o que quer que você bata), esperei por uma manhã que foi mortalmente calma. Também descobri que precisávamos encontrar uma rua sem árvores, casas ou outros obstáculos nas proximidades. A qualquer coisa acima de 10-20 MPH, passar até mesmo por uma rua lateral faz com que a coisa suba, eu acho que devido à onda frontal do carro e objetos fixos refletindo-a de volta. Uma vez que tínhamos tudo isso, (além de nenhum tráfego, novamente outros carros podem afetar isso, é REAL sensível) testamos a 10 MPH (tinha que estimar 5 MPG) 20, 30 40 ad até 50 MPH. Em seguida, verificamos duas vezes. Eu já havia cortado uma etiqueta branca para que pudesse ver o arco da escala refletora e fiz uma marca de tique para cada velocidade de teste. O que descobri foi que para 20, 30, 40 e 50 MPH a escala de 0-50 dos medidores correspondia exatamente, (YMMV), e que 5 e 10 MPH não correspondem a nenhuma etapa padrão. A escala é constante de 20 a 50 MPH, em 5 e 10 MPH as marcas leem de forma diferente, provavelmente devido à baixa eficiência de rotação cair. (Nessas velocidades mais lentas, quase não está girando …)

Etapa 7: Etapa 7 Montando-a no alto

Como moro em um subúrbio, com outras casas, árvores (plantei muitas grandes há vinte anos &) e minha adição de dois andares ao redor, não tive muitas boas escolhas. O ideal seria que fosse usado um poste mais alto que a casa ou as árvores ao redor. Acabei montando em um tubo de ventilação de esgoto (temporariamente, a coisa sangrenta é de plástico, descobri) e passei o fio do telefone até o escritório da esposa. A tampa traseira do VOM analógico foi removida e dois orifícios foram perfurados; um menor acima de um maior um pouco maior do que a cabeça do prego da caixinha que usei para pendurá-lo. (Eu tive que fazer isso duas vezes, o primeiro conjunto de furos estava exatamente onde a parte de trás do conjunto do medidor estava …) E funciona muito bem! Aqui está um pequeno vídeo do anemômetro em ação um com o vento mal se movendo (0-5 MPH) Meu plano futuro é obtê-lo em seu próprio poste e mais alto do que as árvores ao redor da minha casa. Também vou tentar ver se isso vai disparar um pequeno LED vermelho usando a tecnologia Joule Thief (duvido seriamente que a voltagem alcance alto o suficiente para dispará-lo sem ele), para usar como um sinal de vento forte. Seria ótimo se isso começasse a cerca de 30 MPH ou mais (normalmente recebemos bastante vento, daí o meu interesse em um gerador eólico).

Recomendado:

Radar Coelho da Páscoa: 4 etapas

Easter Rabbit Radar: Um adorável brinquedo e decoração de Páscoa. Com Arduino e sensor de distância que controla dois órgãos e LEDs

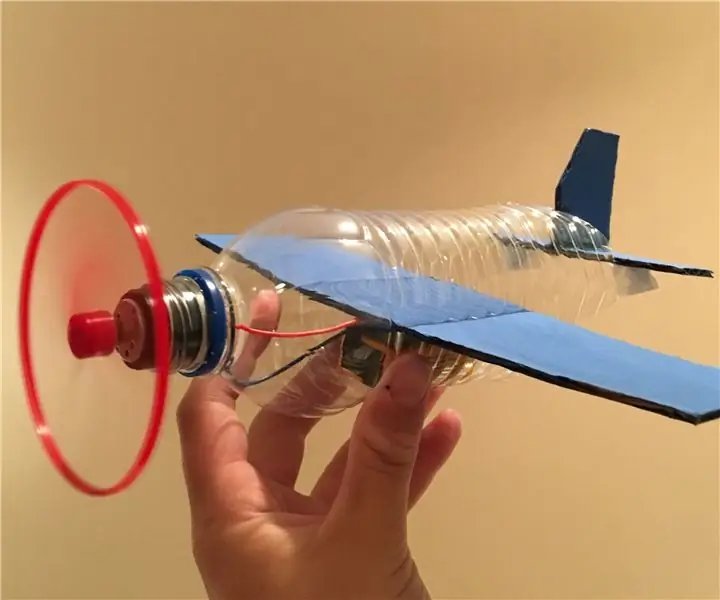

Avião a motor DC com garrafa de plástico: 13 etapas

Plastic Bottle DC Motor Airplane: Procurando uma maneira criativa de combinar vôo e trabalho elétrico básico? Esta garrafa de plástico de avião a motor DC é uma ótima maneira de praticar as habilidades elétricas básicas enquanto se diverte com o artesanato

Uma coisa para fazer com seus ovos de páscoa extras: 3 etapas

Uma coisa a fazer com seus ovos de Páscoa extras: Eu estava pensando no que deveria participar do concurso de bolso, e me ocorreu um pensamento. Talvez eu pudesse usar alguns daqueles ovos de Páscoa de plástico que sobraram. Assim - este Instructable nasceu

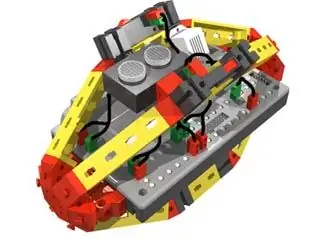

Robô Ovo de Páscoa Fischertechnik: 16 etapas

Fischertechnik Easter Egg Robot: Como criar um Easter Egg Robot programável usando elementos da fischertechnik! Eu brinco com diferentes manipuladores educacionais para viver. (Visite www.weirdrichard.com). Ao longo dos anos, construí diferentes modelos temáticos de férias usando todos os tipos de t

O Motor Solar da Páscoa: 7 etapas (com fotos)

O Motor Solar Easter: Um Motor Solar é um circuito que recebe e armazena energia elétrica de células solares e, quando uma quantidade predeterminada se acumula, ele liga para acionar um motor ou outro atuador. Um motor solar não é realmente um 'motor' em si, bu