Índice:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:35.

- Última modificação 2025-01-23 15:03.

(Antigos) relógios mecânicos são incrivelmente interessantes e agradáveis de assistir, mas infelizmente são quase impossíveis de construir por conta própria. Relógios mecânicos também carecem do descuido da tecnologia digital precisa disponível hoje. Este Instructable mostra uma maneira de combinar o melhor dos dois mundos; conduzindo os ponteiros do relógio mecânico através de uma caixa de engrenagens planetária com um motor de passo e um Arduino!

Suprimentos

Componentes gerais:

- Madeira 5mm e folha de acrílico

- Parafusos M5 (escareados), arruelas e porcas

- Impasses PCB

- Parafusos M3 para o motor de passo

Componentes elétricos:

- Driver de passo (usei o L293d)

- Qualquer tipo de Arduino

- Relógio em tempo real (usei o DS3231)

- Sensor de efeito Hall (usei o A3144)

- Ímã de Neodium 5mm

- Botões para entrada do usuário

- Resistor de 10K

- Capacitor 100uf 25V

- Jack DC

- Fonte de alimentação 5V 2A DC

- Bateria para o RTC (cr2032 no meu caso)

Componentes mecânicos:

- Qualquer tipo de motor de passo de 1,8 graus / passo com eixo de 5 mm

- Correia dentada GT2 400 mm

- GT2 60 dente polia do eixo de 5 mm

- GT2 20 dente polia do eixo de 5 mm

- Rolamento 5x16x5 mm (3x)

- Rolamento flangeado 5x16x5 mm (2x)

- Haste roscada M5x50

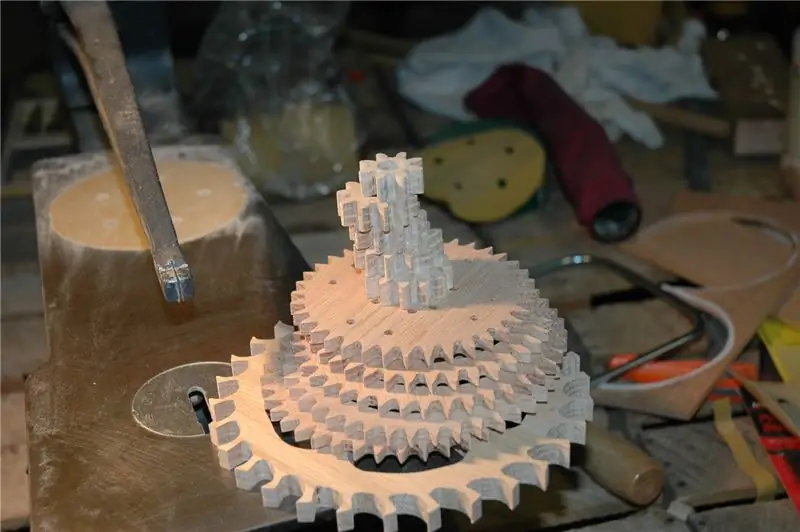

Etapa 1: Projetando e fazendo as engrenagens

Um dos objetivos deste projeto era ter um motor que acionasse o relógio completo, semelhante a um relógio mecânico real onde um mecanismo de escape aciona o relógio completo. O ponteiro dos minutos, entretanto, precisa fazer 12 rotações no tempo em que o ponteiro das horas faz 1 rotação. Isso significa que uma caixa de redução de 1:12 é necessária para acionar ambas as mãos com um motor. Decidi fazer isso com uma caixa de câmbio planetária, o vídeo incluído explica lindamente como esse tipo de caixa de câmbio funciona.

A próxima etapa para mim foi determinar a contagem de dentes para as diferentes engrenagens para criar uma proporção de 1:12. Este site foi muito útil e contém todas as fórmulas necessárias. Anexei a engrenagem solar ao ponteiro dos minutos e o transportador planetário ao ponteiro das horas, deixando a coroa estacionária. Vamos fazer um pouco de matemática!

- S = número de dentes na engrenagem solar

- R = número de dentes na coroa

- P = número de dentes na engrenagem planetária

A relação de engrenagem (i) é determinada por:

i = S / R + S

Observe que o número de dentes na engrenagem planetária não importa para a relação de engrenagem neste caso, no entanto, precisamos respeitar a restrição geral:

P = (R - S) / 2

Depois de alguma confusão, acabei usando os seguintes números: S = 10; R = 110; P = 50; Eles parecem estar no limite do que é possível, já que há muito pouca folga entre as engrenagens do planeta, mas funciona!

Você pode desenhar as engrenagens em seu programa CAD favorito, a maioria deles tem plug-ins de engrenagens especiais. Você também pode simplesmente usar os arquivos anexados a este Instructable. claro. Observe que todas as engrenagens, embora tenham tamanhos diferentes, têm o mesmo passo de dente.

Achei que seria incrível fazer essas engrenagens de alumínio de 5 mm e contatei uma loja local com um jato de água se eles pudessem cortar essas engrenagens para mim. Normalmente você nunca faria engrenagens com cortadores de água, mas essas são engrenagens de desempenho muito baixo. Surpreendentemente, eles concordaram em tentar, mas o plano falhou terrivelmente. As peças eram simplesmente muito pequenas para o jato de água e começaram a se mover durante o corte.

Esse contratempo significava que era hora do plano B, então comprei uns 5mm de acrílico fumê preto e encontrei um lugar com um cortador a laser, que não teve nenhum problema em cortar minhas engrenagens. Se você não tiver um cortador a laser disponível, provavelmente também poderá usar uma impressora 3D para essas engrenagens, incluí os arquivos STL (a coroa dentada pode precisar ser dividida em 3 partes).

Após o corte, pressiono os rolamentos montados nas engrenagens planetárias. Para obter o ajuste correto, fiz uma peça de teste de acrílico com vários orifícios, cada um com um diâmetro um pouco maior (passos de 0,05 mm). Depois de encontrar a configuração com o ajuste correto, alterei o tamanho do orifício nas engrenagens planetárias para esta configuração. Isso é algo que difere com o material e o tipo de máquina, portanto, você deve sempre fazer isso sozinho.

Etapa 2: Montagem do sistema de engrenagens

Para montar as engrenagens, é necessária a moldura do relógio. Esta é a parte em que você pode dar asas à sua criatividade, já que o formato da estrutura é relativamente sem importância, desde que todos os orifícios dos parafusos estejam no lugar certo. Optei por fazer muitos orifícios na placa do mostrador e na placa traseira para enfatizar o mecanismo de engrenagem. Esta também é a razão pela qual os portadores de planetas e o ponteiro dos minutos são meio transparentes, mas também parece legal!

Usei mais uma vez o cortador a laser para fazer essas peças, e como as peças de acrílico tinham 5mm de espessura também fiz as peças de madeira com 5mm de espessura. Todos os orifícios na placa do mostrador e no suporte do planeta foram escareados para acomodar os parafusos correspondentes.

O eixo central do relógio funciona em dois rolamentos dentro dos portadores do planeta. Como fiz este eixo com barra de 5 mm, ele se encaixou muito bem dentro dos rolamentos e não consegui mais desmontar esses componentes. Seria muito mais fácil usar apenas um pedaço de linha M5, pois você também não teria que cortar sua própria linha (se eu soubesse de antemão …). Para impedir que a engrenagem solar gire em torno do eixo, ela tem um orifício em forma de D, portanto, o eixo também precisa ser lixado nessa forma. Quando a engrenagem solar se ajusta ao eixo, você pode montá-lo, não se esqueça dos suportes planetários se usar rolamentos flangeados! Verifique a vista explodida para obter instruções de montagem.

Quando o eixo central é montado, é hora de as engrenagens do planeta. Eles também precisam de pequenas arruelas, assim como o eixo central, para garantir que as engrenagens funcionem suavemente. Depois que tudo estiver montado nos suportes planetários, verifique se as engrenagens planetárias e a engrenagem solar funcionam suavemente.

A parte central agora pode ser montada na moldura do relógio. Este é um trabalho tedioso, mas enfiar os parafusos na placa frontal e prendê-los no lugar ajuda muito. Também pode ser útil levantar a placa frontal para criar espaço para o ponteiro dos minutos. As fotos mostram que coloquei seis pequenos pedaços de papel entre o anel de engrenagem e a placa traseira para dar um pouco de folga para as engrenagens. Ao inserir o transportador de planeta, certifique-se de que os mostradores estejam apontando para um local adequado (se o ponteiro dos minutos apontar para 12, o ponteiro das horas não deve estar entre duas horas de exemplo)

Etapa 3: Conectando o Stepper e o Sensor

Agora que temos um mecanismo de engrenagem que move as mãos corretamente, ainda precisamos acionar o mecanismo de engrenagem corretamente. Vários tipos de motores elétricos poderiam ser usados, eu escolhi um motor de passo, pois pode fazer movimentos precisos sem sensores de feedback angular constantes. Um motor de passo também pode fazer um verdadeiro som de "clique", o que é ótimo para o relógio semimecânico!

Um motor de passo normal pode dar 200 passos por revolução, o que se traduz em 200 passos por hora se o conectarmos ao ponteiro dos minutos. Isso significaria um intervalo de 18 segundos por etapa, o que ainda não parece um relógio batendo. Portanto, usei uma transmissão 1: 3 entre o motor de passo e os ponteiros dos minutos, de modo que o motor de passo precisa dar 600 passos por hora. Usando o modo de meio passo, isso pode ser aumentado para 1200 passos por hora, o que equivale a um passo a cada 3 segundos. Soa melhor!

Um problema com os motores de passo é que você nunca sabe onde eles estão quando liga o Arduino. É por isso que todas as impressoras 3D têm pontos de parada, para que você possa mover sua impressora para uma posição conhecida e continuar a partir desse ponto. Isso também é necessário para o relógio, apenas uma parada final não funcionará, pois um relógio deve fazer rotações contínuas. Para realizar esse sensoriamento de posição, usei um sensor de efeito Hall A3144 que detecta um ímã (verifique a polaridade!….) Conectado ao transportador planetário. Isso é usado para mover os ponteiros para uma posição específica na inicialização, após a qual eles podem se mover para o tempo necessário.

A montagem é muito simples; Prenda o motor de passo à placa traseira, deixando os parafusos ligeiramente frouxos. Em seguida, você pode montar a polia pequena no eixo do motor de passo e verificar se a correia dentada funciona em linha reta. Agora você pode deslizar o motor de passo para ajustar a tensão na correia dentada. A correia dentada precisa de um pouco de folga para garantir que você não esteja pressionando as engrenagens. Brinque com essa configuração até ficar satisfeito e, em seguida, aperte os parafusos do motor de passo completamente.

O sensor de efeito hall está colado no lugar. É melhor soldar três fios ao sensor primeiro, certificando-se de colocar termorretrátil ao redor de cada perna do sensor para que não possam causar curto-circuito. Após a soldagem, o sensor pode ser colado no lugar. Realmente não importa qual lado está para cima, contanto que você ainda não tenha colocado o ímã. Depois de colar o sensor no lugar, conecte-o a um Arduino ou a um pequeno circuito de LED para testar se está funcionando. (NOTA: o sensor de efeito Hall só funciona se as linhas do campo magnético estiverem na direção correta). Usando este circuito de teste, verifique como o ímã deve ser colado. Depois de ter certeza absoluta de qual lado do ímã deve ficar voltado para o sensor, cole o ímã no lugar.

Etapa 4: os eletrônicos que fazem o relógio passar

Você poderia usar um código Arduino muito simples que dá meio passo com o motor e depois demora 3.000 milissegundos até a próxima etapa. Isso funcionaria, mas não é muito preciso, já que o relógio interno do Arduino não é ultrapreciso. Em segundo lugar, o Arduino esqueceria a hora toda vez que perde energia.

Para controlar o tempo, portanto, é melhor usar um relógio em tempo real. Essas coisas são chips especialmente projetados com uma bateria reserva que controlam com precisão o tempo. Para este projeto eu escolhi o DS3231 RTC que pode se comunicar com um Arduino via i2c, facilitando a fiação. Depois de definir a hora corretamente em seu chip, ele nunca vai esquecer que horas são (contanto que a bateria cr2032 tenha um pouco de energia restante). Confira este site para todos os detalhes sobre este módulo.

O acionamento do motor de passo é feito com um driver de motor L293d. Alguns drivers de motor de passo mais avançados usam um sinal PWM para micro-passos e limitação de corrente. Este sinal PWM pode fazer o barulho irritante que todo fabricante está familiarizado (especialmente se você possui uma impressora 3D). Uma vez que este relógio deve se tornar parte do seu interior, ruídos desagradáveis não são desejados. Portanto, decidi usar o driver de motor l293d de baixa tecnologia para garantir que meu relógio esteja silencioso (além de pisar a cada 3 segundos, mas isso é realmente agradável!). Confira este site para obter uma descrição detalhada do chip l293d. Observe que eu executo meu motor de passo em 5 V, o que reduz o consumo de energia e a temperatura do motor de passo.

Como mencionei anteriormente, eu uso um sensor de efeito Hall para detectar um ímã colado ao transportador planetário. O princípio de operação do sensor é muito simples, ele muda de estado quando um ímã está perto o suficiente. Dessa forma, seu Arduino pode detectar um alto ou baixo digital e, portanto, detectar se um ímã está próximo. Confira este site que mostra como conectar o sensor e mostra o código simples usado para detecção de ímã.

Por último, mas não menos importante, adicionei 4 botões para entrada do usuário no PCB. Eles usam os resistores pull-up internos do Arduino para simplificar a fiação. Meu PCB também tem cabeçalhos em uma configuração Uno, então eu poderia adicionar escudos Arduino para possíveis expansões (eu não fiz isso até agora).

Primeiro testei tudo na minha placa de ensaio e depois projetei e encomendei um PCB personalizado para este projeto, pois parece incrível! Você também pode montar o PCB na parte de trás do relógio, se não quiser olhar para ele.

Os arquivos Gerber para o PCB podem ser baixados da minha unidade, o Instructables não me permite carregá-los por algum motivo. Use este link para meu Google Drive.

Etapa 5: Programando o Arduino

O código básico para o Arduino é muito simples. Anexei um esquema que visualiza o que acontece dentro do Arduino e como o Arduino faz interface com os outros dispositivos. Usei várias bibliotecas para simplificar a codificação.

- Accelstepper -> lida com a sequência de passos do motor de passo, permite que você dê comandos intuitivos como: Stepper.runSpeed () ou Stepper.move () que permitem que você se mova em uma certa velocidade ou para uma determinada posição, respectivamente.

- Wire -> isso é necessário para comunicação i2c, mesmo ao usar o RTClib

- RTClib -> lida com a comunicação entre o Arduino e o RTC, permite fornecer comandos intuitivos como rtc.now () que retorna a hora atual.

- OneButton -> Lida com a entrada do botão, detecta pressionamentos e executa um vazio pré-especificado para fazer algo. Pode detectar pressionamentos simples, duplos ou longos.

Ao escrever o código para um relógio, é muito importante evitar que as variáveis continuem aumentando. Uma vez que o código do Arduino funcionará 24 horas por dia, 7 dias por semana, essas variáveis ficarão cada vez maiores e, eventualmente, causarão um estouro. O motor de passo, por exemplo, nunca é comandado para ir para uma determinada posição, uma vez que esta posição só aumentaria com o tempo. Em vez disso, o motor de passo é comandado para mover um certo número de etapas em uma certa direção. Dessa forma, não há variável de posição que aumente com o tempo.

A primeira vez que você conecta o RTC, você precisa definir a hora do chip, há um trecho de código que você pode descomentar que define a hora do RTC igual à hora do seu computador (a hora no momento em que você compila o código). Observe que, quando você não comentar, a hora RTC será redefinida para a hora em que você compilou o código todas as vezes. Portanto, remova o comentário, execute uma vez e comente novamente.

Anexei meu código a este Instructable, comentei-o completamente. Você pode fazer o upload sem nenhuma alteração ou dar uma olhada e ver o que você acha!

Etapa 6: Desfrute do som do seu relógio marcando pela primeira vez

Depois de conectar todos os eletrônicos e enviar o código, este é o resultado!

O design básico deste relógio é muito simples e pode ser feito em muitas formas e tamanhos diferentes. Como há um Arduino a bordo, você também pode adicionar recursos extras facilmente. Configurar um alarme, deixar o relógio para ligar a máquina de café em um horário definido, conectividade com a Internet, modos de demonstração legais que destacam o movimento mecânico para mostrar o seu projeto a outras pessoas e muito mais!

Como você deve ter notado ao longo deste Instructable, tive que desmontar meu relógio para escrever este Instructable. Embora infeliz para este Instructable, posso pelo menos garantir que o design funciona muito bem a longo prazo, já que este relógio está a correr há mais de 3 anos na minha sala de estar sem problemas!

Por favor, deixe-me saber nos comentários se você gostou deste Instructable, é a primeira vez que escrevo um. Além disso, se você tiver alguma dica ou dúvida, é só me enviar uma mensagem. E espero ter inspirado alguém a construir um relógio semi-mecânico um dia!

Primeiro Prêmio no Concurso de Relógios

Recomendado:

Relógio Vortex: um relógio de pulso com espelho infinito: 10 etapas (com fotos)

Relógio Vortex: um relógio de pulso com espelho infinito: O objetivo deste projeto era criar uma versão vestível de um relógio com espelho infinito. Ele usa seus LEDs RGB para indicar o tempo, atribuindo horas, minutos e segundos às luzes vermelha, verde e azul, respectivamente, e sobrepondo esses tons t

Como reparar / ressuscitar a chave de fenda de íon-lítio IXO Engrenagem planetária Bosch: 5 etapas (com fotos)

Como reparar / ressuscitar a chave de fenda de íon de lítio IXO Engrenagem planetária da Bosch: Neste manual, mostrarei como consertar a engrenagem planetária da chave de fenda de íon de lítio modelo IXO fabricada pela Bosch. Minha pesquisa na WWW encontrou apenas instruções de reparo sobre como trocar a bateria. Este não foi o meu caso. O problema da minha chave de fenda

Relógio de engrenagem de madeira: 9 etapas (com fotos)

Relógio de engrenagem de madeira: adicionei o vídeo do relógio. Estarei trabalhando para abrir janelas diante do relógio. Vou enviar fotos e / ou um vídeo disso quando terminar. Faz alguns anos que trabalho com madeira. Eu amo a ideia de ser capaz de fazer t

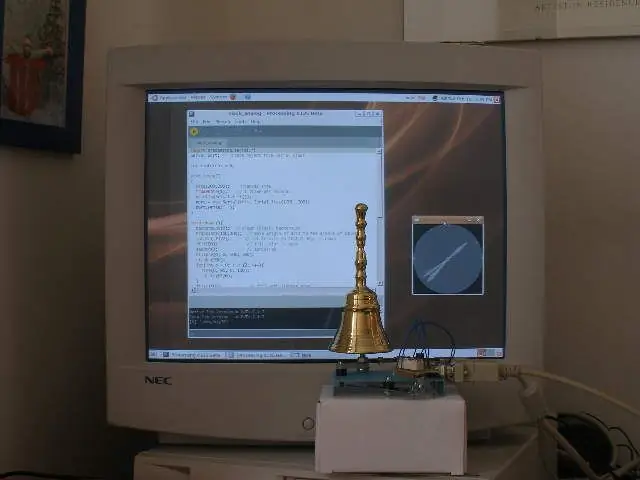

Construa um relógio de sino real para seu PC e um relógio de extintor de incêndio: 3 etapas (com fotos)

Construa um relógio de sino real para seu PC e um relógio de extintor de incêndio .: Um sino de latão, um pequeno relé, mais algumas coisas e um sino de verdade podem marcar as horas em sua área de trabalho. Embora este projeto seja executado no Windows e Mac No OS X também, decidi instalar o Ubuntu Linux em um PC que encontrei na lixeira e trabalhar nisso: eu nunca tinha

Relógio de engrenagem: 3 etapas (com fotos)

Gear Clock: O coração do relógio é um microcontrolador PIC 16f628A (PDF). Este microcontrolador tem um oscilador interno, no entanto, um oscilador de cristal externo de 20 MHz está sendo usado, uma vez que terá que controlar o tempo com precisão por semanas e meses. Eles