Índice:

- Etapa 1: Monte a Estrutura - Escolha o Seu Método

- Etapa 2: peça tudo cortado e virado

- Etapa 3: corte e toque as extrusões você mesmo

- Etapa 4: impressão 3D de fac-símiles das extrusões

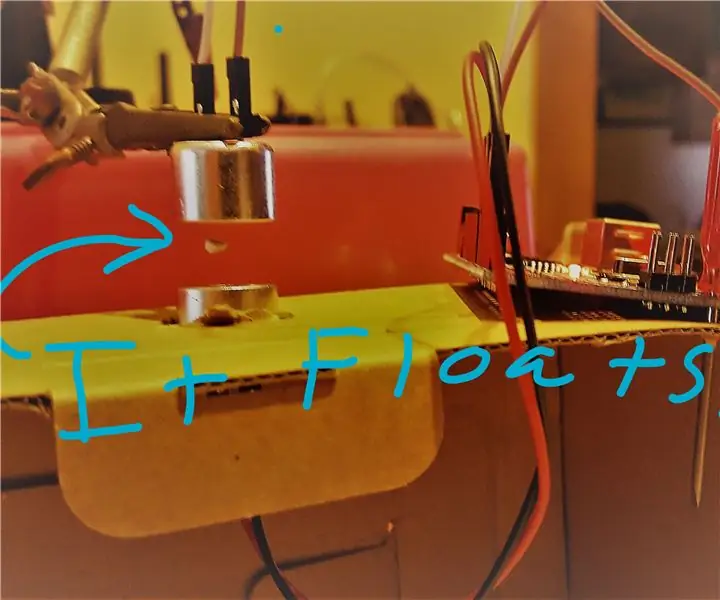

- Etapa 5: o transdutor é montado

- Etapa 6: a plataforma eletrônica

- Etapa 7: Montagem

- Etapa 8: Fiação

- Etapa 9: Carregando o software

- Etapa 10: usar

- Etapa 11: as próximas etapas

- Etapa 12: Recursos

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:34.

- Última modificação 2025-01-23 15:03.

Este projeto não seria possível com o incrível projeto que o Dr. Asier Marzo criou.

www.instructables.com/Acoustic-Levitator/

Como todos os bons projetos, este começou simples e cresceu com o passar do tempo. Depois de ler o intratável Dr. Marzo e perceber que havia alguns velhos HC-SRO4's sobrando de um projeto de robótica, decidimos construir um.

Várias coisas eram óbvias olhando as fotos do design do transdutor duplo (MiniLev) e lendo artigos. Primeiro, se os transdutores forem mantidos paralelos entre si, você terá uma chance melhor de criar uma onda estacionária consistente. Em segundo lugar, a distância entre o transdutor precisa ser ajustável, mantendo os transdutores paralelos. Havia um pedaço de sucata do 8020 na mesa sendo usado como peso de papel. Meia hora com o Fusion 360, algumas horas imprimindo as peças, um pouco de matemática final e estávamos no negócio. O teste original foi feito com a extrusão presa em um torno sobre a mesa. Ele atendeu ao primeiro e segundo critérios de design e produziu resultados realmente bons.

Você atingiu aquele momento em que deveria destruir um projeto e passar para o próximo; isso não aconteceu. Era muito divertido mexer nisso, e o envelope foi substituído por um bloco de notas. No entanto, precisávamos do torno de volta, então pegamos mais alguns pedaços de sucata, cortamos e fizemos uma base. Para limpar a eletrônica e tornar o design portátil (pense na feira de ciências do ensino médio), criamos uma plataforma que se prendia às extrusões da base. Isso nos deu as restrições de design número três e quatro. A restrição número cinco surgiu quando nos pediram para construir um para o filho de um amigo nosso. Ele precisava ser simples de montar e desmontar.

Etapa 1: Monte a Estrutura - Escolha o Seu Método

Existem três abordagens para construir o quadro.

- Peça tudo cortado e virado

- Corte e toque nas extrusões você mesmo

- Fac-símiles de impressão 3D das extrusões

Todos os três métodos exigirão fixadores de extremidade de extrusão. O design pede dois, mas nunca é demais ter extras por perto. Eles podem ser comprados em:

8020 - Fixador de extremidade padrão, 1 / 4-20 (https://8020.net/3381.html)

Tnutz - (EF-010-1 / 4-20) Conjunto de fixador de extremidade em branco 1 / 4-20 (https://www.tnutz.com/product/blank-end-fastener-a…

Também é necessária uma chave hexagonal 5/32. (https://8020.net/3342.html)

Todas as extrusões usadas neste projeto são da série 8020 10. O projeto que usamos requer três peças cortadas e rosqueadas. Todas as derivações são 1 / 4-20.

- Uma peça de seis polegadas com um orifício no centro da viga

- Uma peça de seis polegadas com um orifício perfurado de 0,5 polegadas de uma extremidade da viga e a mesma extremidade da viga roscada

- Uma peça de nove polegadas batida em uma extremidade.

Se estiver usando as opções de impressão 3D, os furos e roscas são feitos.

Etapa 2: peça tudo cortado e virado

A maneira mais fácil de construir o quadro é pedir tudo diretamente no 8020. Surpreendentemente, para nós, esse também teve o prazo de entrega mais longo. Ele também produziu os resultados de aparência mais agradáveis. A qualidade do corte, rosqueamento e material foi impecável.

Nós pedimos:

1 x 6 pol. Rosqueado em uma extremidade, orifício 0,5 no orifício na mesma extremidade que o macho - Quatro ranhuras em T abertas (https://8020.net/1010.html)

1 x 6 no orifício no centro (3 pol.) - Única abertura em T (https://8020.net/shop/1001.html)

1 x 9 pol. Aproveitado em uma extremidade - dois slots T abertos opostos (https://8020.net/shop/1004.html)

2 x Fixador de extremidade padrão, 1 / 4-20 1,50 (https://8020.net/3381.html)

6 x 1 / 4-20 porca em T econômica deslizante - rosca centrada (https://8020.net/3382.html)

6 x 1 / 4-20 x 0,500 Parafuso de tampa com soquete de cabeça de botão flangeado (FBHSCS) (https://8020.net/3342.html)

Etapa 3: corte e toque as extrusões você mesmo

Ok, cortar e bater nas extrusões é a maneira mais barata e rápida de fazer. Demoramos cerca de 15 minutos para fazer a primeira resistência, e cerca de metade desse tempo foi gasto montando a serra. Este tópico provavelmente merece sua própria instrução. Também é perigoso. Não deve ser realizado a menos que você tenha uma ideia clara do que está fazendo. Use equipamento de proteção, especialmente proteção para os olhos.

Cortamos extrusões de alumínio usando uma serra de esquadria de 10 polegadas com uma lâmina de corte de alumínio. (https://www.amazon.com/gp/product/B0012YMVBE/ref=o… A serra é usada apenas para cortar extrusões de alumínio.

O processo de corte é direto. Pegue a extrusão que deseja cortar e meça o comprimento da sua peça. Coloque uma marca na extrusão. Com um quadrado de velocidade ou um quadrado faça uma linha de corte na extrusão. Meça sua linha novamente. Coloque a extrusão na base da serra contra a proteção. Com a mão DESLIGADA do gatilho, abaixe a lâmina até a extrusão e alinhe a parte externa do dente mais largo da lâmina com a linha de corte. Quando estiver satisfeito, prenda os dois lados da extrusão. Novamente, com a mão DESLIGADA do gatilho, abaixe a lâmina até a extrusão e verifique se nada se moveu quando a peça foi fixada. Se você estiver satisfeito, conecte a serra. Agora, com a mão no gatilho, faça o seu corte. Desconecte a serra. Solte a peça e meça. Repita esse processo para as outras duas peças.

A próxima etapa é fazer os orifícios de acesso em duas das peças de alumínio de 6 pol. O primeiro orifício deve ser colocado a 1/2 polegada da extremidade de uma das peças de seis polegadas. A segunda peça de seis polegadas precisa ter um furo no centro, na marca de três polegadas.

[Uma dica rápida, 8020 faz um gabarito de perfuração (https://8020.net/shop/6120.html) que torna a perfuração dos furos rápida e fácil, mesmo com uma broca manual. Se você não usar este guia ou tiver acesso a uma furadeira, é difícil fazer os furos.]

A última etapa é bater nas pontas da pedra de 23 centímetros e da pedra de 15 centímetros com o orifício de 1/2 polegada de um lado. Uma torneira de 1 / 2-20 é usada. (https://www.amazon.com/IRWIN-HANSON-Tap-Drill-8023 … A peça de nove polegadas pode ser rosqueada em qualquer extremidade. A peça de seis polegadas com o orifício de 1/2 polegada de uma das extremidades deve ser rosqueada a mesma extremidade do orifício de 1/2 polegada.

Etapa 4: impressão 3D de fac-símiles das extrusões

Vá para Thingiverse e baixe o arquivo STL para as vigas suaves. (https://www.thingiverse.com/thing:3589546) Use a viga com 6 pol. de comprimento. Imprima três cópias. As extremidades da viga são fixadas para um prendedor 1 / 4-20. O parafuso de cabeça panela 1 / 4-20 é a escolha perfeita porque não requer porca em T. Se você gostaria de usar uma viga mais longa do que seis polegadas para o membro vertical, vários comprimentos podem ser encontrados aqui:

A viga tem orifícios posicionados a 0,5 pol. De ambas as extremidades, bem como no centro (3 pol.). Os orifícios são grandes o suficiente para uma chave de fenda Phillips padrão.

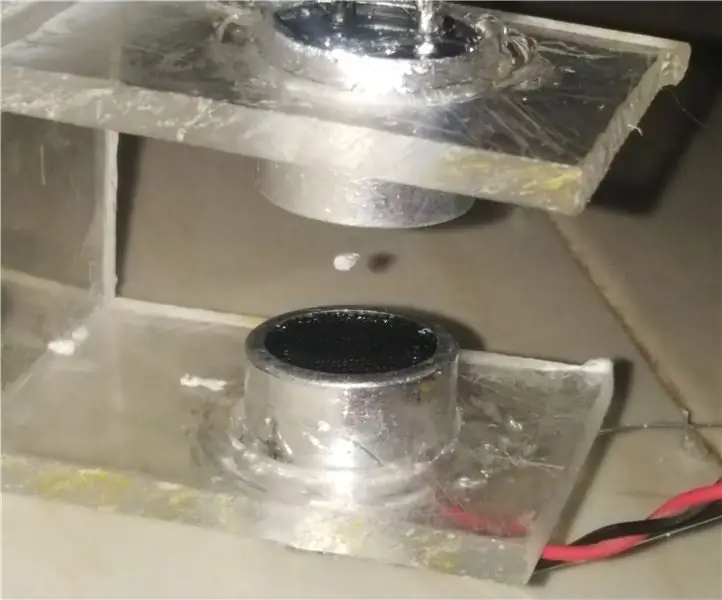

Etapa 5: o transdutor é montado

Para fazer as montagens do transdutor, primeiro vá para Thingiverse e baixe os arquivos STL. (https://www.thingiverse.com/thing:3168253) Imprima duas cópias da peça. Imprima uma cópia da ferramenta de remoção do transdutor.

Enquanto as peças estão sendo impressas, pegue os dois módulos HC-SR04 e retire a solda dos transdutores marcados com o T.

Se você obteve cabos de jumpers macho-fêmea (https://www.amazon.com/gp/product/B077X7MKHN/ref=…), remova as pontas de plástico do lado fêmea. Abra o conector de metal de forma que ele se encaixe nas pontas dos cabos grandes do transdutor. Solde os cabos aos pinos do transdutor.

Após o término da impressão das montagens, limpe o brilho na parte superior e inferior do orifício do transdutor nos suportes. Se houver pontos altos no orifício, remova-os também. Deve ser liso ao toque na parte interna do orifício.

Colocar o suporte em uma superfície rígida e estável com a face do suporte voltada para baixo. Comece empurrando suavemente o transdutor na parte de trás do suporte. Usando a ferramenta, empurre o transdutor para baixo até que esteja nivelado com a face do suporte. Repita com o outro suporte.

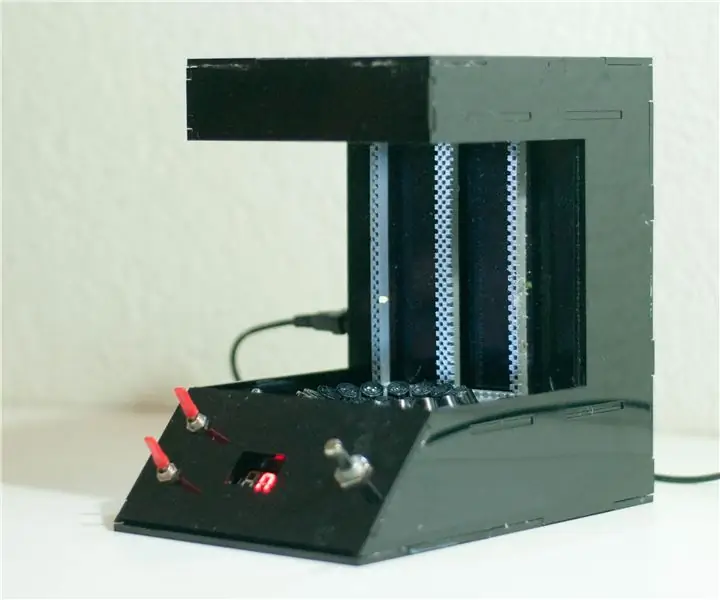

Etapa 6: a plataforma eletrônica

Existem duas opções para a fiação da plataforma eletrônica, dependendo se um conversor BUCK está sendo usado ou não. Selecione e imprima aquele que for mais adequado para o seu projeto.

www.thingiverse.com/thing:3189583

www.thingiverse.com/thing:3183438

Etapa 7: Montagem

Coloque as três peças na mesa.

Pegue a peça de nove polegadas (ou uma das peças impressas em 3D de seis polegadas) e insira uma junta no orifício roscado em uma das extremidades.

Insira a extremidade unida na viga de seis polegadas que tem um orifício de 1/2 polegada da extremidade. O parafuso na junta deve ser visível através do orifício. Use uma chave hexagonal para acender o parafuso.

Insira a segunda junta no orifício roscado na extremidade da viga com o orifício de 1/2 polegada da extremidade. Posicione a junta de modo que fique perpendicular à viga de nove polegadas. Deslize a viga com o orifício no centro sobre a junta e posicione o orifício de forma que o parafuso fique visível no orifício. Aperte o parafuso

Deslize os suportes de montagem do transdutor na parte superior da viga de nove polegadas. Aperte o suporte inferior.

Deslize a plataforma eletrônica para a parte superior da perna traseira.

Etapa 8: Fiação

A fiação é a mesma listada na etapa 26 de

Na lista das coisas que usamos que simplificaram muito a fiação, estava o conector de cinco posições WAGO 222 e este suporte para um feixe 8020 série 10. Você precisará imprimir dois.

www.thingiverse.com/thing:1752410

Etapa 9: Carregando o software

As instruções para programar o microcontrolador são encontradas na etapa 26 de

Existem também vários outros projetos que são referenciados nos comentários que valem a pena dar uma olhada.

Etapa 10: usar

Ligue e divirta-se. Você pode consultar o original instrutível para obter informações de solução de problemas.

Etapa 11: as próximas etapas

Este projeto se presta a modificações. Para começar, aqui estão alguns designs alternativos para palcos de som.

www.thingiverse.com/thing:3279969

www.thingiverse.com/thing:3279964

O prato é interessante porque você pode fazer vários pedaços de isopor levitarem no mesmo nível.

Etapa 12: Recursos

Lista de ferramentas

◎ Jig de perfuração de furo de acesso Série 10 para 1010 Perfil 20.80

Perfuração de acesso - 0,201 x 2,30 4,00

Prendedor de extremidade padrão, 1 / 4-20 1,50

IRWIN HANSON 1/4 "- 20 NC Tap e 13/64" Broca Set, 80230 8,29 https://www.amazon.com/IRWIN-HANSON-Tap-Drill-8023ie=UTF8&qid=1543768291&sr=8-3&keywords=tap + 1% 2F4-20

Ferramentas IRWIN T-Handle 1/4 Polegada Capacity Tap Wrench

Oshlun SBNF-100100 Lâmina de serra de TCG de 100 dentes e 10 polegadas com mandril de 5/8 polegadas para alumínio e metais não ferrosos 45,97

impressora 3d

1 / 2-20 torneira manual

8020 série 10 guia de broca

www.mcmaster.com/47065t448

8020.net/shop/6120.html

8020.net/shop/6131.html

www.amazon.com/80-20-Inc-Access-Drill/dp/… Perfure o orifício de acesso

8020.net/6115.html

Maneira de cortar o perfil de alumínio da série 8020

Matéria prima

Perfil com ranhura em T de 1,00 "X 1,00" - Quatro ranhuras em T abertas

Perfil com ranhura em T de 1,00 "X 1,00" - Slot em T aberto único

Perfil com ranhura em T de 1,00 "X 1,00" - Duas ranhuras em T abertas opostas

Conectores

Porca em T econômica deslizante 1 / 4-20 - Rosca centrada 0,21

1 / 4-20 x 0,500 Parafuso de tampa com soquete de cabeça de botão flangeado (FBHSCS) 0,30

www.amazon.com/80-20-Slide-Economy-T-Nut/…

www.amazon.com/80-20-Inc-Assembly-Slide/dp…

Fornecedores

www.tnutz.com/

8020.net/

Artigos

www.instructables.com/id/Acoustic-Levitat…

Recomendado:

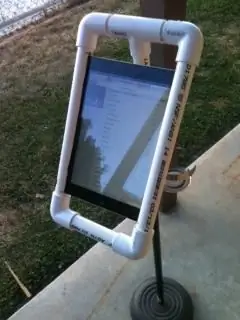

Suporte para Ipad para suporte de microfone em PVC: 4 etapas

Suporte para Ipad para suporte de microfone em PVC: muitos músicos agora usam iPads como folhas de letras / gráficos de acordes. Detentores comerciais, como o iKlip, podem custar US $ 30 ou mais. Fiz este por $ 5. Quero dar crédito a replayerreb cujo suporte para iPad para uso durante o acampamento foi a inspiração

Como fazer levitador ultrassônico em casa. Levitador Acostic -: 4 etapas

Como fazer levitador ultrassônico em casa. Acostic Levitator |: Ei pessoal, acabei de fazer um eleavator acostic usando sensor ultrassônico e arduino. Para uma breve explicação sobre como funciona, carreguei meu vídeo no youtube. Você pode ir e assistir

Caso de Levitador Acústico: 14 Passos (com Imagens)

Caso de levitador acústico: O levitador acústico de Asier Marzo é muito popular aqui nos instructables. Eu o construí, estava funcionando, mas notei alguns problemas. Por exemplo: O espaço impresso em 3D entre as tigelas é um pouco frágil. O levitador não pode

Suporte para celular de emergência e muito simples para um tripé: 4 etapas (com fotos)

Suporte para celular de emergência e muito simples para um tripé: Não consegui encontrar o suporte para celular que tinha feito antes e só tive algumas horas para chegar onde queria fazer um vídeo, então vim aqui. Os materiais são simples: Um cabide de metal ou um fio de metal bastante rígido Uma porca 1/4 "-NC 20 (o

Levitador acústico fácil: 5 etapas (com imagens)

Levitador acústico fácil: Hoje vou mostrar como fazer um levitador acústico fácil usando som ultrassônico produzido por um rangefinder HC-SR04 e um Arduino. Pode fazer flutuar pequenas bolas de isopor. É um projeto divertido e fácil de fazer com seu filho ou tem um presente criativo para