Índice:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:36.

- Última modificação 2025-01-23 15:03.

Fiz este projeto em 2012 como meu projeto secundário. Este projeto foi inspirado pela necessidade de um método para neutralizar ameaças sem a intervenção direta de humanos. Naquela época, meu país foi duramente atingido pela violência que me motivou a desenvolver um veículo robô simples que pudesse ser operado por qualquer telefone celular. O robô é controlado por meio de frequências de áudio DTMF, o que permite que ele tenha uma cobertura operacional mais ampla, mesmo em redes 2G. Neste instrutível, vou me concentrar mais no design do PCB.

Suprimentos

Decodificador M8870 DTMF

89C51 Microcontrolador

Driver do motor L293D

Motores DC

Chassis de carro robô

Celular

Fonte de alimentação regulada 5v

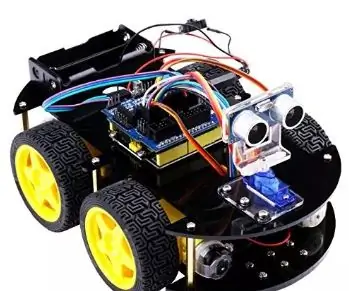

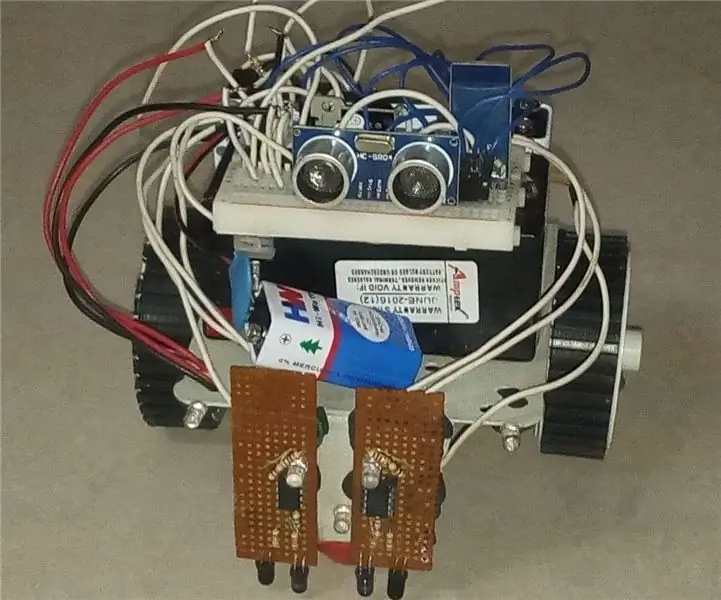

Etapa 1: Estrutura Básica

Vamos inspecionar a estrutura básica do robô.

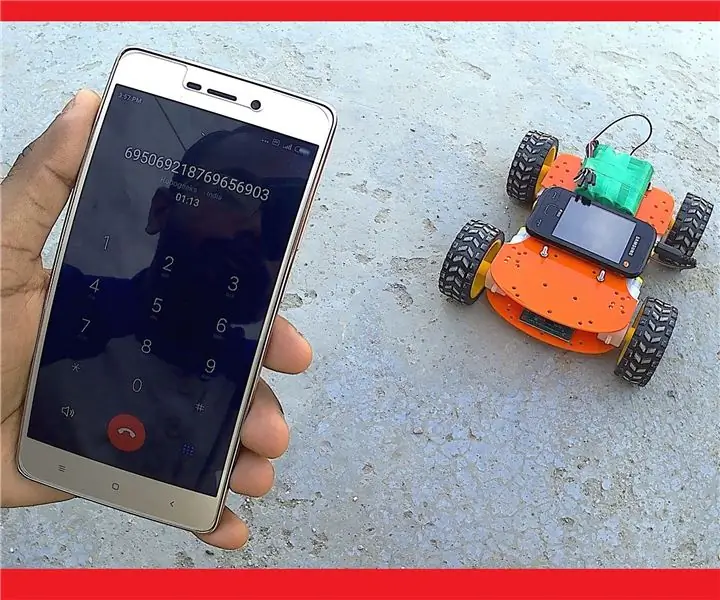

O aparelho móvel que é mostrado ali é usado para controlar o robô. Fazemos uma chamada para o aparelho que está colocado dentro do robô, o robô então automaticamente aceita a chamada e então temos que pressionar cada tecla para controlar o movimento do robô, que é controlado com a ajuda do microcontrolador a ele associado. O robô pode ser reiniciado com a ajuda do botão de reinicialização externo. Cada chave é designada para cada operação. Quando a tecla correspondente ao movimento do robô é pressionada, o decodificador DTMF decodificará o tom gerado no receptor e enviará o código binário ao microcontrolador. O microcontrolador é programado de forma que quando os códigos binários correspondentes ao movimento forem detectados, o microcontrolador dará a entrada binária correspondente ao driver do motor. O driver do motor interpretará o sinal e fornecerá ao motor as tensões apropriadas, comutando-o e girando o motor na direção correspondente.

Etapa 2: DECODER DTMF

O M8870 é um receptor DTMF completo que integra as funções de filtro de divisão de banda e decodificador em um único DIP de 18 pinos ou pacote SOIC. Fabricado com tecnologia de processo CMOS, o M-8870 oferece baixo consumo de energia (máximo de 35 mW) e manuseio preciso de dados. Sua seção de filtro usa tecnologia de capacitor chaveado para filtros de grupo alto e baixo e para rejeição de tom de discagem. Seu decodificador usa técnicas de contagem digital para detectar e decodificar todos os 16 pares de tons DTMF em um código de 4 bits. A contagem de componentes externos é minimizada pelo fornecimento de um amplificador de entrada diferencial no chip, gerador de clock e barramento de interface tri-state travado. Os componentes externos mínimos necessários incluem um cristal de rajada de cores de 3,579545 MHz de baixo custo, um resistor de temporização e um capacitor de temporização. O M-8870-02 oferece uma opção de “desligamento” que, quando habilitada, reduz o consumo para menos de 0,5 mW. O M-8870-02 também pode inibir a decodificação dos dígitos da quarta coluna.

Características do M8870:

- Receptor DTMF completo

- Baixo consumo de energia (35mw)

- Amplificador de configuração de ganho interno

- Aquisição ajustável e tempos de liberação

- Qualidade de escritório central

- Modo de desligamento (5mw)

- Fonte de alimentação única de 5 volts

- Supressão de tom de discagem

- Modo de inibição

A técnica DTMF produz uma representação distinta de 16 caracteres alfanuméricos comuns (0-9, A-D, *, #) no telefone. A frequência mais baixa usada é 697 Hz e a frequência mais alta usada é 1633 Hz. O teclado DTMF é organizado de forma que cada linha tenha sua própria frequência de tom exclusiva e também cada coluna tenha sua própria frequência de tom exclusiva. Acima está uma representação do teclado DTMF típico e as frequências de linha / coluna associadas. Ao pressionar uma tecla, por exemplo, 5, irá gerar um tom duplo que consiste em 770 Hz para o grupo baixo e 1336 Hz para o grupo alto.

Etapa 3: MICROCONTROLADOR 89C51

O microcontrolador que usamos aqui é o AT89C51. O AT89C51 é um microcomputador CMOS de 8 bits de baixo consumo de energia e alto desempenho com 8K bytes de memória Flash programável e apagável somente leitura (PEROM). O dispositivo é fabricado usando a tecnologia de memória não volátil de alta densidade da Atmel e é compatível com o conjunto de instruções e pinagem padrão da indústria 80C51 e 80C52. É uma unidade de controle que pode ser programada de acordo com os requisitos. Neste projeto, aceita-se que o código binário correspondente ao tom detectado seja recebido e o código binário para acionamento dos motores seja enviado para o IC do driver.

Recursos:

- Produto ATMEL

- Semelhante a 8051

- Microcontrolador de 8 bits

- Usa memória EPROM ou FLASH

- Programável em várias horas (MTP)

O ATMEL89C51 possui um total de 40 pinos que são dedicados a várias funções, como E / S, RD, WR, endereço e interrupções. De 40 pinos, um total de 32 pinos é reservado para as quatro portas P0, P1, P2 e P3, onde cada porta leva 8 pinos. Os outros pinos são designados como Vcc, GND, XTAL1, XTAL, RST, EA e PSEN. Todos esses pinos, exceto PSEN e ALE, são usados por todos os membros das famílias 8051 e 8031.

Etapa 4: DRIVER DO MOTOR L293D

Os dois motores são acionados usando o driver de motor L293D IC. O L293D é um driver de motor bidirecional de meia ponte H quádruplo IC que pode conduzir uma corrente de até 600mA com uma faixa de tensão de 4,5 a 36 volts. É adequado para acionar pequenos motores DC-Geared, motor de passo bipolar, etc.

Características do L293D:

- Capacidade de corrente de saída de 600ma por canal

- 1.2A corrente de saída de pico (não repetitivo) por canal

- Ativar proteção de temperatura excessiva

- Tensão de entrada "0" lógica de até 1,5 v (imunidade a alto ruído)

- Diodos de braçadeira interna

Os L293D são unidades de meia H de alta corrente quádrupla. O L293D é projetado para fornecer corrente de acionamento bidirecional de até 600 mA em tensões de 4,5 V a 36 V. Ambos os acionamentos são projetados para acionar uma carga indutiva, como um relé, solenóide, DC e motor de passo bipolar, bem como alta corrente / cargas de alta tensão em aplicações de alimentação positiva. L293D consiste em quatro entradas com amplificadores e circuitos de proteção de saída. As unidades são habilitadas em pares, com as unidades 1 e 2 habilitadas por 1, 2 EN e as unidades 3 e 4 habilitadas por 3, 4 EN. Quando uma entrada de habilitação é alta, o driver associado é habilitado e suas saídas estão ativas e em fase com suas entradas.

Etapa 5: Unidade de fonte de alimentação

Baterias DC de baixa capacidade vêm com uma classificação de tensão apropriada de 5V- 9V e uma corrente de no máx. 1000mA. Para obter uma tensão DC regulada, foram usados reguladores de tensão. Os CIs reguladores de tensão estão disponíveis com tensões de saída fixas (normalmente 5, 12 e 15 V) ou variáveis. Eles também são avaliados pela corrente máxima pela qual podem passar. Reguladores de tensão negativa estão disponíveis, principalmente para uso em fontes duplas. A maioria dos reguladores inclui alguma proteção automática contra corrente excessiva ('proteção contra sobrecarga') e superaquecimento ('proteção térmica'). Muitos dos CIs reguladores de tensão fixa têm 3 terminais e se parecem com transistores de potência, como o regulador 7805 (+ 5V, 1A) mostrado à direita. Eles incluem um orifício para conectar um dissipador de calor, se necessário.

Etapa 6: Programação

O software Keil uVision foi usado para desenvolver o programa para o 89C51 e Orcad Capture / Layout foi usado para projetar e fabricar nosso PCB feito sob medida.

Todos os tipos da série MT8870 usam técnicas de contagem digital para detectar e decodificar todos os 16 pares de tons DTMF em uma saída de código de 4 bits. O circuito de rejeição de tom de discagem integrado elimina a necessidade de pré-filtragem quando o

o sinal de entrada foi dado no pino 2 (IN-) na configuração de entrada de terminação única é reconhecido como eficaz, o sinal de decodificação de 4 bits correto do tom DTMF é transferido via Q1 (pino 11) através da saída Q 4 (pino 14) para os pinos de entrada P1.0 (pino 1) a P1.3 (pino 4) da porta 1 do IC 89C51. AT89C51 é a unidade de controle. Neste projeto, aceita-se que o código binário correspondente ao tom detectado seja recebido e o código binário para acionamento dos motores seja enviado para o IC do driver. A saída dos pinos da porta P2.0 a P2.3 do microcontrolador são alimentados para a entrada IN1 a IN4 do driver do motor L293D, respectivamente, para acionar dois motores CC com engrenagens. Um interruptor de reinicialização manual também é usado. A saída do microcontrolador não é suficiente para acionar os motores CC, portanto, os drivers atuais são necessários para a rotação do motor. O L293D consiste em quatro drivers. Os pinos IN1 a IN4 e out1 até 4 são pinos de entrada e saída, respectivamente, do driver1 ao driver4.

Etapa 7: Programa

ORG 000H

COMEÇAR:

MOV P1, # 0FH

MOV P2, # 000H

L1: MOV A, P1

CJNE A, # 04H, L2

MOV A, # 0AH

MOV P2, A

LJMP L1

L2: CJNE A, # 01H, L3

MOV A, # 05H

MOV P2, A

LJMP L1

L3: CJNE A, # 0AH, L4

MOV A, # 00H

MOV P2, A

LJMP L1

L4: CJNE A, # 02H, L5

MOV A, # 06H

MOV P2, A

LJMP L1

L5: CJNE A, # 06H, L1

MOV A, # 09H

MOV P2, A

LJMP L1

FIM

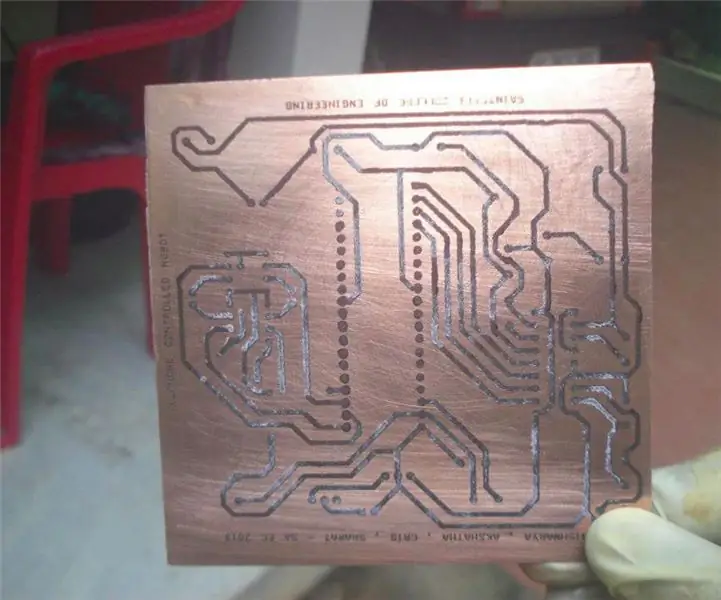

Etapa 8: FABRICAÇÃO DE PCB

A fabricação do PCB foi concluída em 4 etapas:

1. Projeto de layout de componentes

2. Projeto de layout de PCB

3. Perfuração

4. Gravando o PCB

Os componentes do PCB foram configurados usando o software Orcad Capture e foram importados para o Orcad Layout para projetar as conexões. O layout foi então espelhado para impressão na placa de cobre limpa. Após a impressão (usamos uma impressora à base de tinta em pó para imprimir o layout em um papel branco e usamos uma caixa de ferro para aquecer e transferir a impressão para a superfície da placa de cobre. O cobre extra foi gravado com uma solução de cloreto férrico e uma pequena quantidade de ácido clorídrico foi usada como catalisador. Depois que a placa foi devidamente gravada, os orifícios foram feitos usando um perfurador de PCB de mão. Os componentes foram adquiridos e cuidadosamente soldados na placa. Quanto aos ICs, os espaçadores foram primeiro soldados sobre os quais os CIs foram colocados.

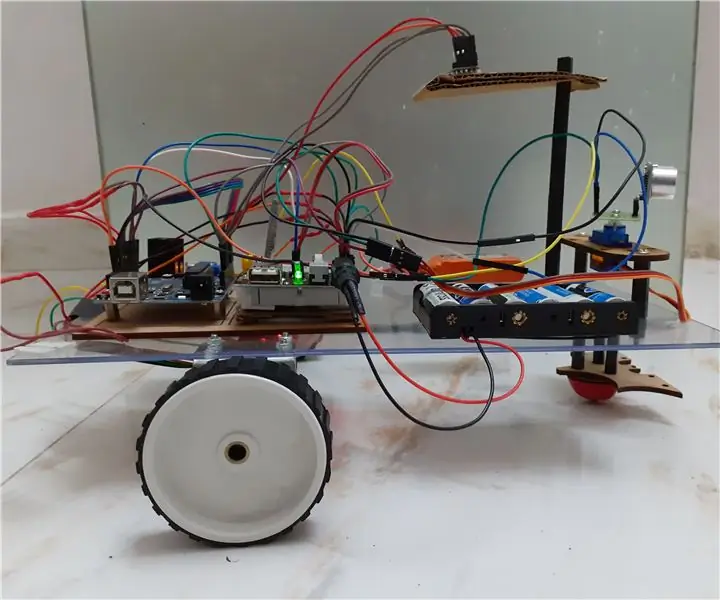

Etapa 9: Teste

Para que o robô funcione conforme o esperado, habilitamos o atendimento automático no aparelho celular NokiaC1-02 que usamos como receptor no robô. Portanto, sempre que alguém liga para esse número, o celular atende automaticamente. Quando o chamador pressiona um botão de tom, o monofone do receptor o recebe e o envia para o decodificador DTMF via saída de áudio. O decodificador decodifica a tecla que foi pressionada e notifica o microcontrolador 89C51. O microcontrolador então emite comandos de controle apropriados para o robô por meio dos drivers do motor.

Etapa 10: Referências

www.keil.com/dd/docs/datashts/atmel/at89c51_ds.pdf

Recomendado:

Robô controlado por RC em XLR8! Robô Educacional: 5 Passos

Robô controlado por RC em XLR8! Robô educacional: Olá, neste artigo, mostrarei como construir um robô básico. A palavra " Robô 'significa literalmente um " Escravo " ou um? Operário '. Graças aos avanços na Inteligência Artificial, os robôs não são mais apenas parte da ficção científica de Issac Asimov

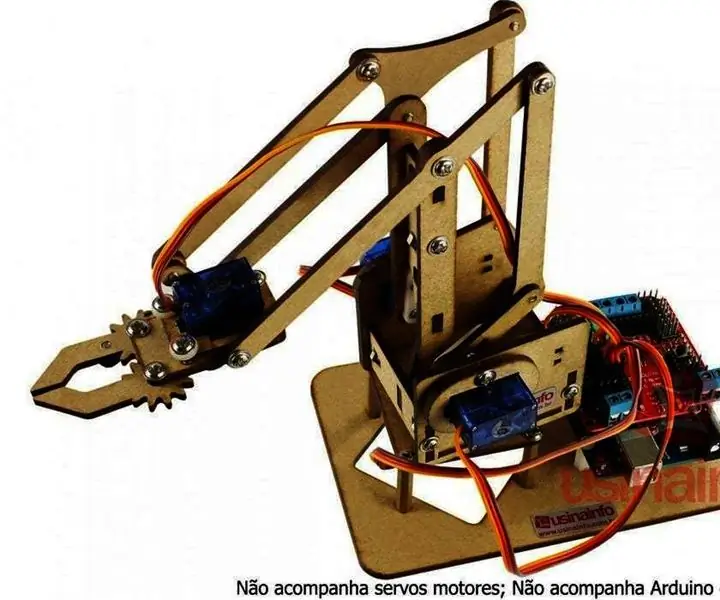

Braço Robô Controlado Por Giroscópio Via Celular: 3 etapas

Braço Robô Controlado Por Giroscópio Via Celular: Este projeto ira te auxiliar na criação de um braço robótico controlado pelo giroscópio de um celular, irei separa em x partes: Lista de materiaisEsquema eletrônicoMovendo o BraçoCapturando as informações do giroscópioIntegrando celular e arduino

Robô Arduino com distância, direção e grau de rotação (leste, oeste, norte, sul) controlado por voz usando o módulo Bluetooth e movimento autônomo do robô: 6 etapas

Robô Arduino com distância, direção e grau de rotação (leste, oeste, norte, sul) controlado por voz usando o módulo Bluetooth e movimento autônomo do robô .: Este Instructable explica como fazer o robô Arduino que pode ser movido na direção necessária (para frente, para trás , Esquerda, Direita, Leste, Oeste, Norte, Sul) Distância necessária em centímetros usando o comando de voz. O robô também pode ser movido de forma autônoma

Robô seguidor de linha controlado por celular com prevenção de obstáculos: 6 etapas

Robô seguidor de linha controlado por celular com prevenção de obstáculos: esta era apenas uma ideia em que vários recursos como evitar obstáculos, seguidor de linha, controlado por celular, etc. foram misturados e feitos em uma única peça. Tudo o que você precisa é um controlador com alguns sensores e um roupa para esta configuração. Nisso, eu ha

Como fazer um robô controlado por celular. Baseado em DTMF - Sem microcontrolador e programação - Controle de qualquer lugar do mundo - RoboGeeks: 15 etapas

Como fazer um robô controlado por celular. Baseado em DTMF | Sem microcontrolador e programação | Controle de qualquer lugar do mundo | RoboGeeks: Quer fazer um robô que possa ser controlado de qualquer lugar do mundo, vamos fazer isso