Índice:

- Etapa 1: O circuito

- Etapa 2: placas de circuito impresso

- Etapa 3: Circuito + Teste

- Etapa 4: Interface do usuário

- Etapa 5: placas laterais

- Etapa 6: placas superior, inferior e posterior

- Etapa 7: colagem e fixação

- Etapa 8: Perfuração

- Etapa 9: Lixar e Acabar

- Etapa 10: Proteja os eletrônicos na caixa

- Etapa 11: montar a caixa

- Etapa 12: Pronto

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:36.

- Última modificação 2025-01-23 15:03.

Este Instructables é para o meu projeto principal que concluí como parte do meu curso de sistemas e controles IGCSE. Ele recebeu uma nota A * e eu irei orientá-lo sobre como torná-lo neste instrutível. Um histórico decente em eletrônica, bem como experiência com Arduino e seu IDE, é necessário para concluir este projeto.

Fundo

Com os jogos de tabuleiro diminuindo em popularidade e os eletrônicos crescendo, pode parecer difícil sentar e jogar sem a interferência dos aparelhos. Neste caso específico, meu cliente, um professor do clube de Warhammer, prefere usar dados físicos do que online em seu clube. O problema é que ele não pode ter dados com 100 lados, por isso deve recorrer ao uso de um simulador de dados online. É aqui que surge uma oportunidade para este produto.

Embora o tamanho do mercado para o qual este produto se destina esteja diminuindo, a necessidade dele ainda existe. Os jogos de tabuleiro estão se tornando uma característica do passado, enquanto os jogos online e eletrônicos surgem. Neste caso específico, meu produto reduz a necessidade de telefones ou internet durante o jogo de tabuleiro, fazendo com que os jogadores se sintam menos desconectados do jogo real. Os sistemas que fará uso são o 4511 IC e um microcontrolador Arduino Nano. Este projeto terá que fazer uso de um microcontrolador porque, sem ele, o circuito seria muito ineficiente.

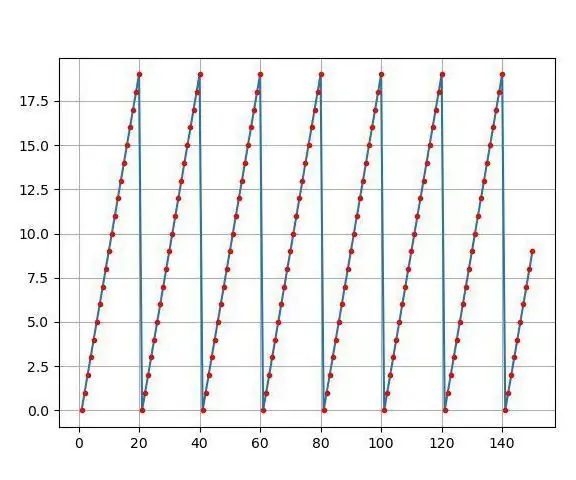

Função

O produto permite que o usuário selecione um número entre 0 e 100 usando duas chaves rotativas no lado esquerdo do dispositivo. Esse número é exibido para o usuário por meio de dois visores de 7 segmentos diretamente acima das chaves rotativas como feedback. Em seguida, conforme o usuário pressiona o botão de rotação, um número aleatório entre 0 e o número selecionado será rolado e exibido nas telas de 7 segmentos no lado direito do dispositivo.

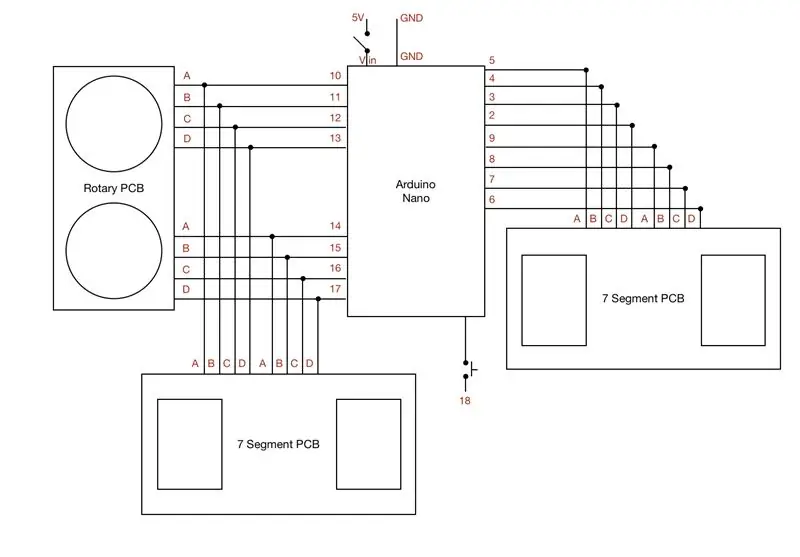

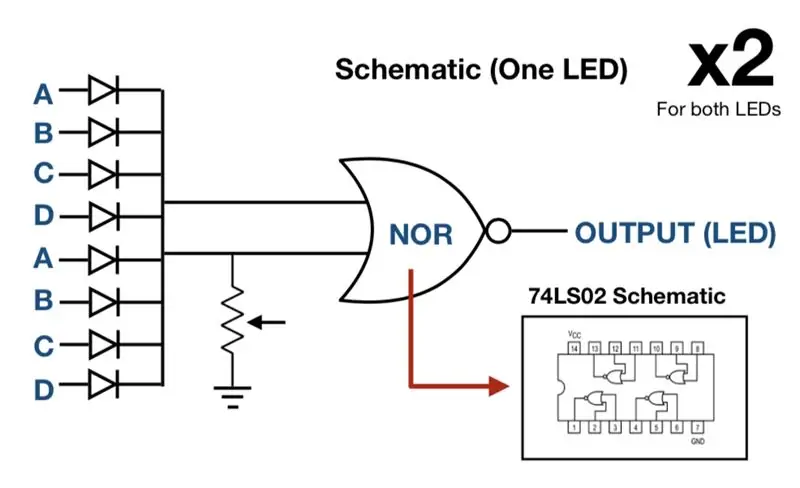

Etapa 1: O circuito

O diagrama de circuito simplificado acima mostra cada uma das entradas e saídas necessárias do Arduino a serem usadas como referência para as etapas posteriores do projeto.

Como funciona o circuito?

O usuário primeiro insere o número de lados que deseja que seus dados tenham, utilizando os dois interruptores rotativos, um dos quais controla a posição do dígito de 10 e o outro controla a posição do dígito de 1. Esse número é exibido por meio de feedback no primeiro PCB de 7 segmentos, tornando mais fácil para o usuário entender o número que escolheu.

A entrada decimal do usuário é convertida em um formato binário no Rotary PCB e enviada para o Arduino Nano. O nano escolherá um número aleatório entre 0 e o número selecionado. Essas informações serão enviadas em formato binário para o segundo PCB de 7 segmentos quando a chave Push-To-Make (Roll) for pressionada.

Anexei o código do Arduino para referência abaixo para facilitar a compreensão de como este produto funciona.

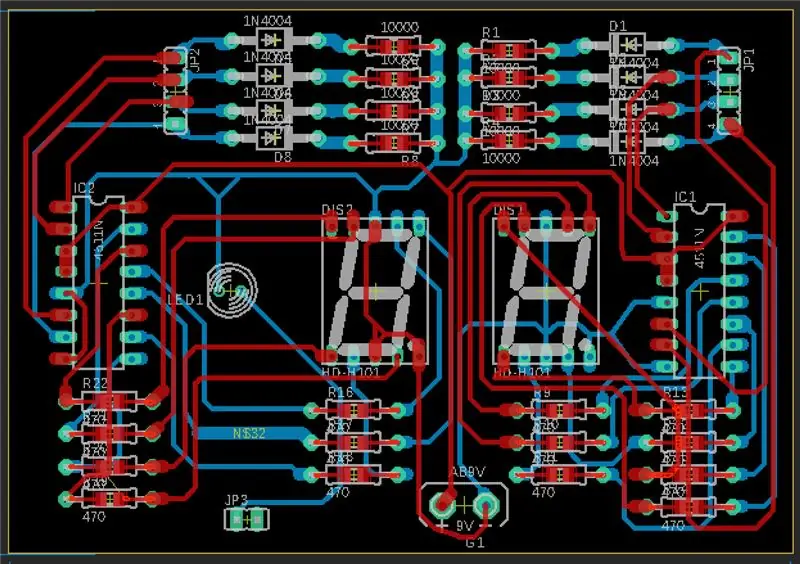

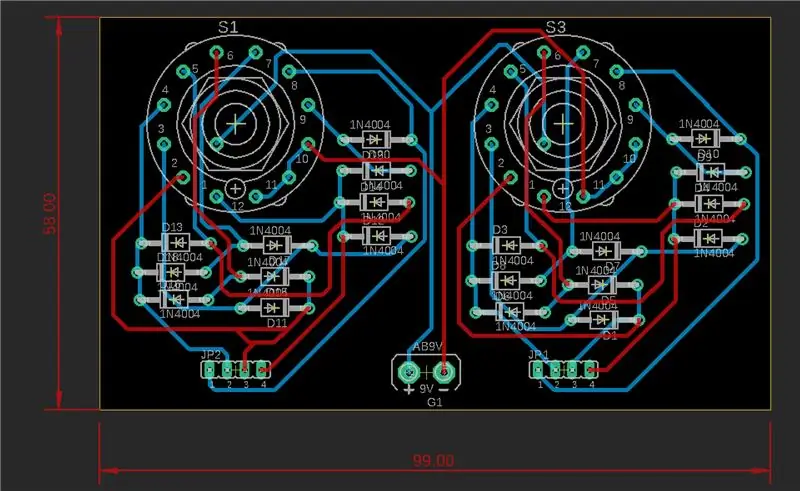

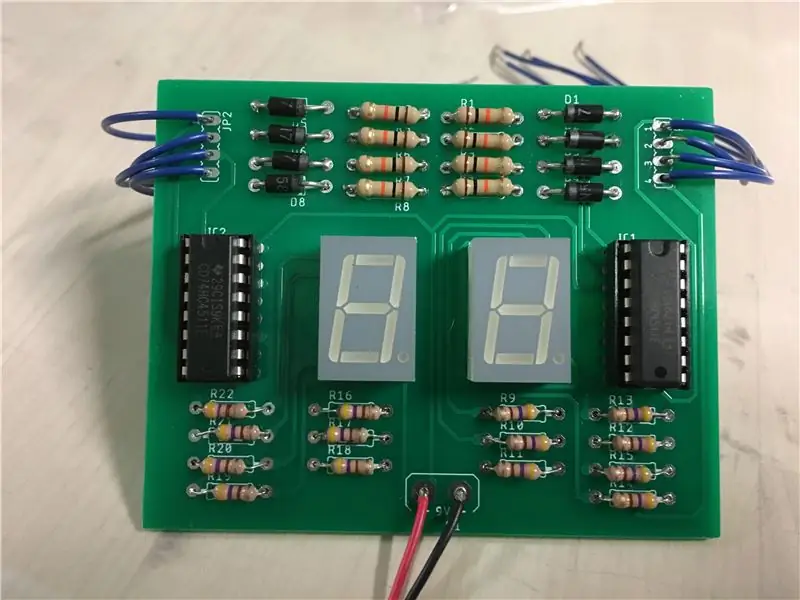

Etapa 2: placas de circuito impresso

Lista de materiais:

- Resistores de 470 Ohms x 28

- Resistores de 10K Ohm x22

- CD 4511BE x4

- Display de 7 segmentos (verde, CC) x4

- Diodo 1N4002 x44

- Chave rotativa (1P12T) x2

- Interruptor basculante (liga-desliga) x2

- Empurre para fazer x1

- Arduino Nano x1

- LED Verde x2

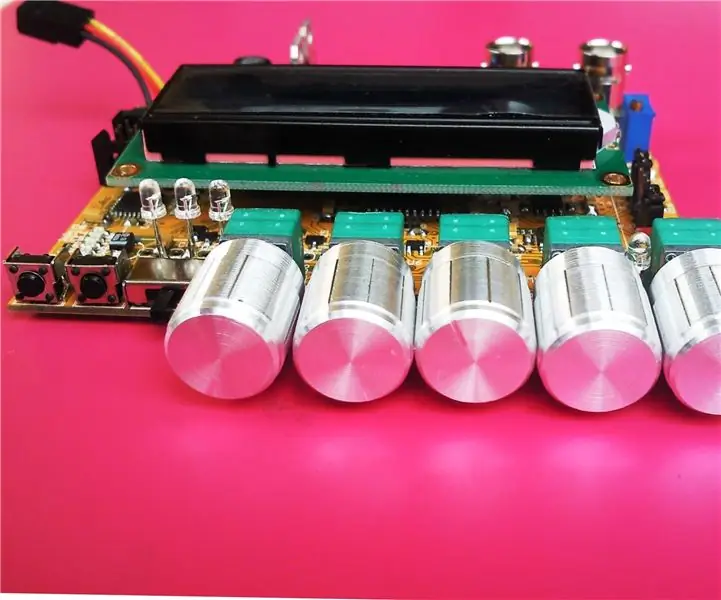

Usando o Autodesk Eagle no meu computador, projetei o esquema de cada PCB como pode ser visto na foto acima. A partir do projeto esquemático, eu tive os PCBs (2x 7 Segment PCB, 1x Rotary PCB) feitos na China e enviados.

Os arquivos Gerber podem ser encontrados aqui (os arquivos Eagle estão anexados abaixo)

Componentes de solda

Antes de soldar, certifique-se de ter boa ventilação e óculos de segurança. Você também precisa se certificar de orientar e colocar todos os componentes em suas posições corretas antes de soldá-los à placa. Seja rápido com o ferro, pois segurá-lo sobre um pino por muito tempo pode fazer com que o IC queime. Certifique-se de que cada ponto de contato esteja bem preso à placa com solda e que não haja juntas secas.

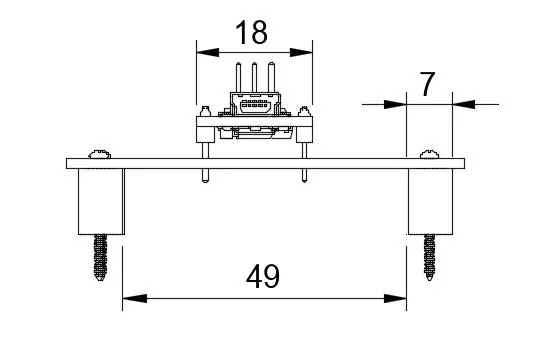

Cortando Buracos

Primeiro, marquei os orifícios em cada PCB e os alinhei para ter certeza de que foram marcados corretamente. Isso foi feito usando um quadrado try, marcador e régua. Depois de marcar os furos, usei uma braçadeira de aço para segurar o PCB no lugar e perfurei 4 furos de 2 mm em cada placa do PCB, seguido pelos furos de 3 mm necessários para evitar rachaduras no material TRFE.

Esta etapa é importante, pois permitirá que você prenda adequadamente os PCBs ao invólucro posteriormente.

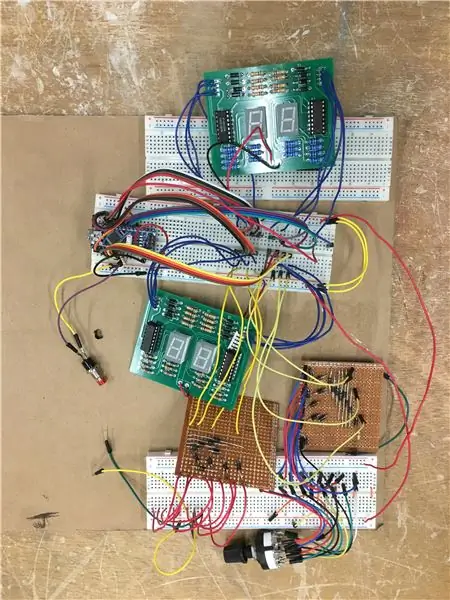

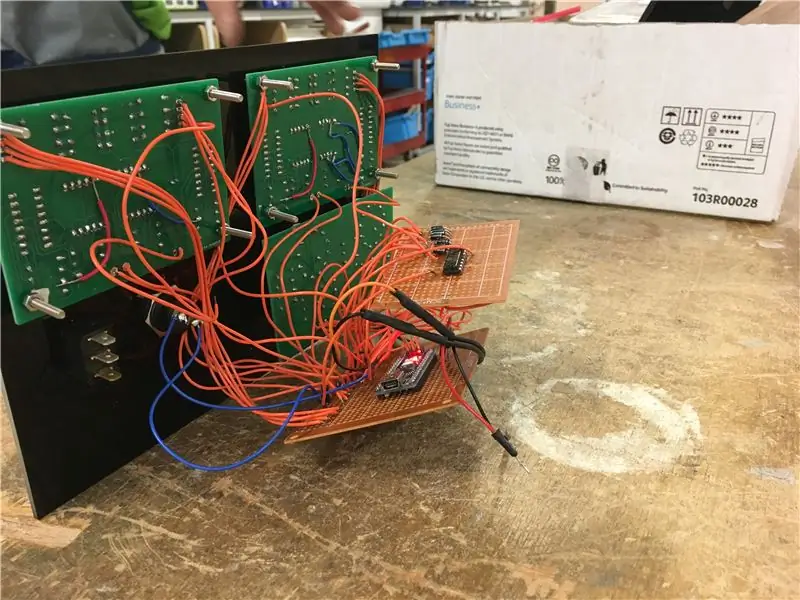

Etapa 3: Circuito + Teste

Tarefas

- Verifique todas as conexões do PCB.

- Configure todo o circuito.

- Execute o código pelo circuito para teste.

- Se não funcionar, corrija o problema e repita.

Controle de qualidade: usando a configuração de continuidade do multímetro, verifiquei cada trilha e componente para detectar e eliminar qualquer curto que pudesse afetar o funcionamento do circuito. Se um curto for encontrado, as etapas a seguir serão executadas para resolver o problema.

1. Identifique o curto - certifique-se de que o curto é realmente um problema e existe, pois quanto mais vezes o calor é aplicado às almofadas de cobre, maior será a probabilidade de elas derreterem, se tornarem danificadas ou não condutoras.

2. Usando um sugador de solda, aqueça suavemente a junta e aspire a solda líquida. Repita até que toda a solda seja removida. Se a solda não sair, use um pavio de solda para tentar absorver um pouco.

3. Finalmente, soldar novamente ambas as juntas com cuidado e com o mínimo de solda, mas apenas o suficiente para que a junta seja segura e condutiva.

Carregando o código:

Para fazer o upload do código para o Arduino Nano, primeiro faça o download do IDE do Arduino. Em seguida, baixe este driver Arduino Nano e este driver FTDI.

Em seguida, usando o código da Etapa 1, carregue-o por meio de um cabo USB para Micro-USB para o Arduino Nano. O circuito agora deve estar operacional. Se não funcionar, comece a solução de problemas verificando novamente todos os componentes e conexões.

LED adicional

Se você olhar atentamente para a placa PCB de 7 segmentos, notará que há um slot para um LED. Este LED está lá para acender quando o número 100 for exibido e os dois displays de 7 segmentos mostrarem dois 0s. Para fazer isso funcionar, use duas portas NOT e duas portas AND em uma configuração que irá acionar o LED quando não houver entradas no IC 4511.

Etapa 4: Interface do usuário

Tarefas

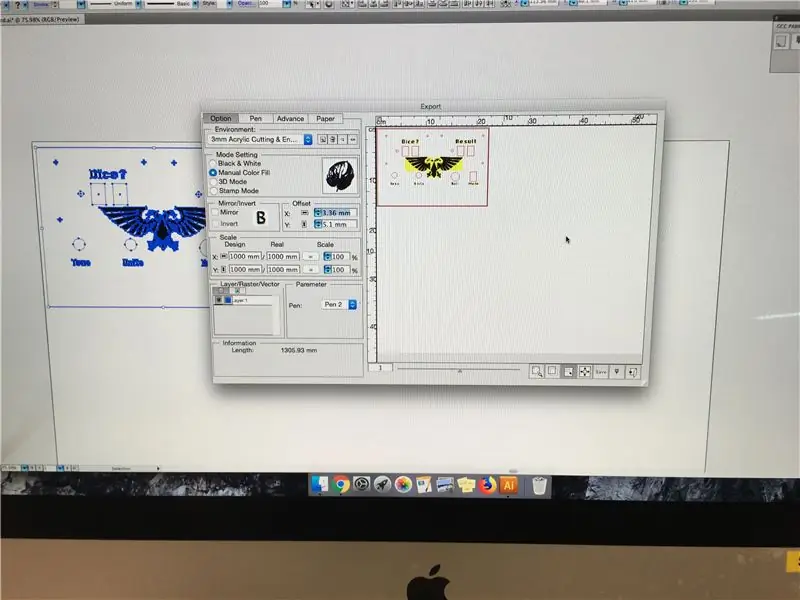

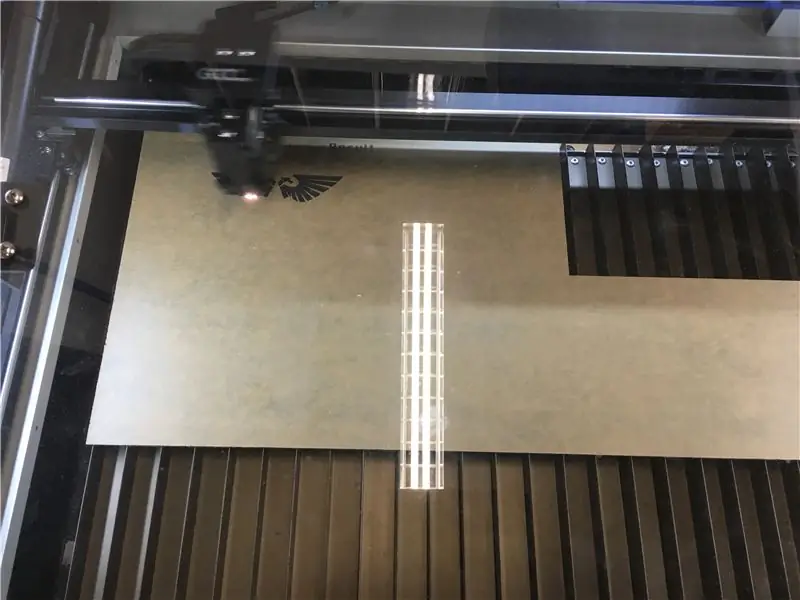

- Projete a interface do usuário usando o Adobe Illustrator.

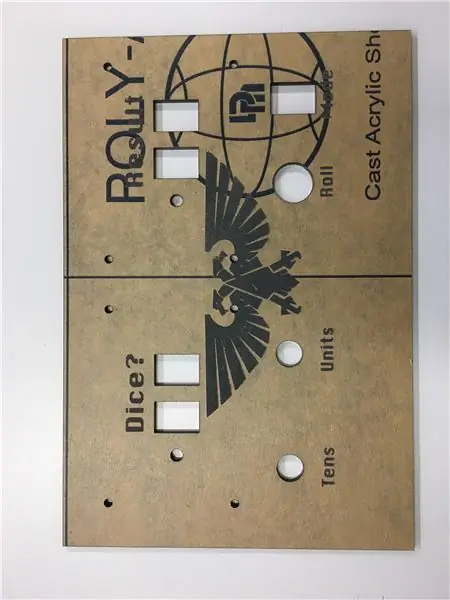

- Corte a IU a laser e verifique se ela se ajusta aos componentes do circuito. Grave o design da águia Warhammer na IU.

- Pinte o desenho em cinza / prata.

Material: Acrílico Preto

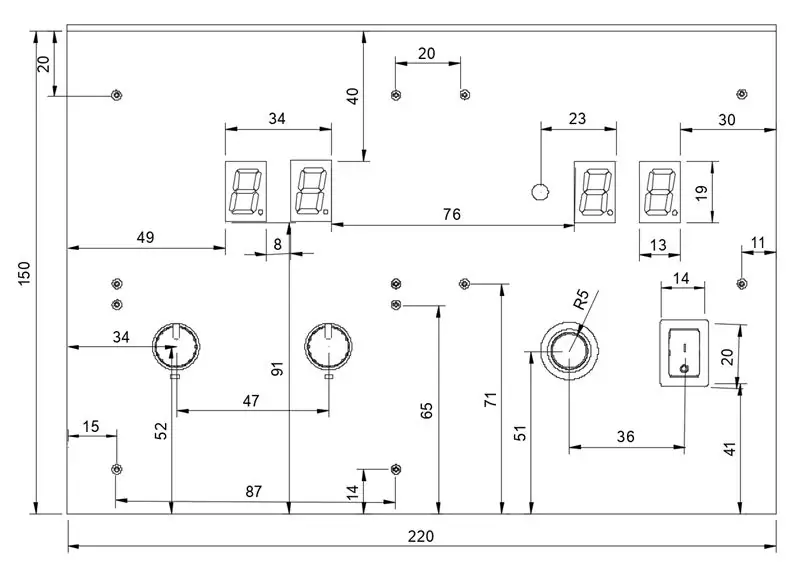

Usando Adobe Illustrator, projetei a Interface do Usuário de acordo com as dimensões listadas na imagem acima (clique para ver mais imagens). Em seguida, exportei esse arquivo de design para o cortador a laser e recortei o pedaço de acrílico.

Em seguida, deixando a folha de plástico no acrílico, pintei as seções gravadas do acrílico com uma cor prata / cinza. Isso foi feito várias vezes (4 vezes com intervalos de 10 minutos) para garantir uma imagem nítida e nítida. Depois de deixar tudo para secar, tirei a camada de plástico e me certifiquei de que não havia irregularidades.

Etapa 5: placas laterais

Tarefas

- Coleção De Madeira De Cinza.

- Desenhe todas as linhas de corte no pedaço de madeira para servir de guia ao cortar. Recorte os lados esquerdo e direito da caixa.

Materiais

1. Madeira de freixo 135 mm (w) x 300 mm (l) x 10 mm (d)

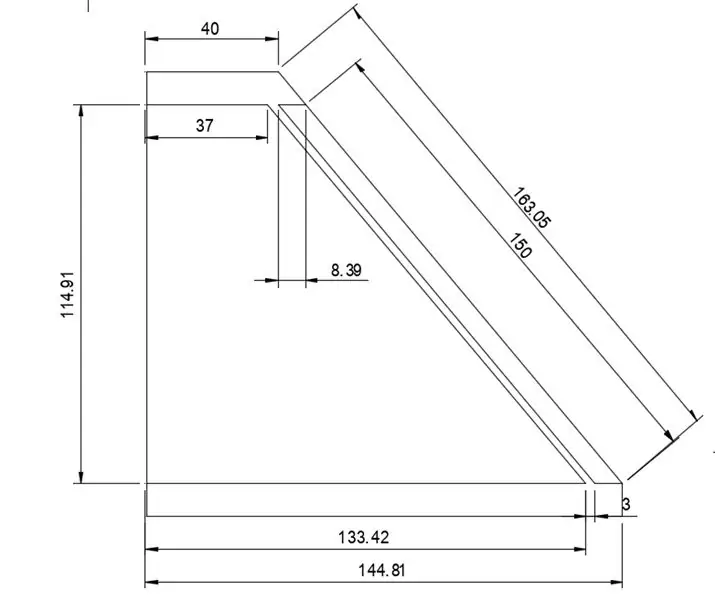

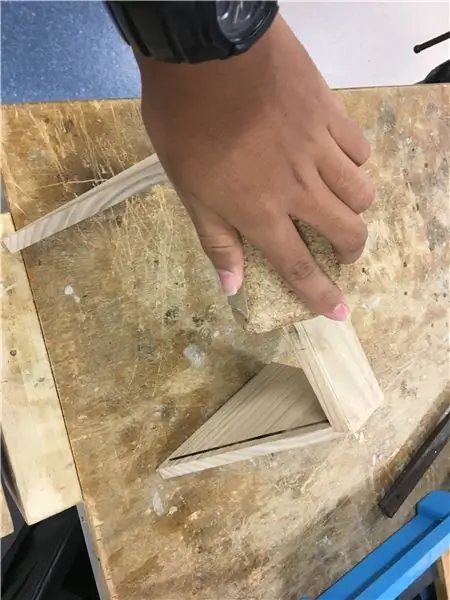

A próxima etapa deste projeto, e talvez a parte mais complexa da caixa, são as placas laterais. Primeiro, usando as medidas fornecidas acima, marque as duas peças laterais em um pedaço de madeira de freixo com 10 mm de espessura. Usando uma serra de fita, corte a forma geral das peças.

A seguir, usando uma tupia (máquina de roteamento), corte as ranhuras mostradas nos diagramas acima. Existem duas ranhuras com 10 mm de largura x 5 mm de espessura. e uma ranhura de 3 mm (largura) x 150 mm (comprimento) x 5 mm (profundidade) em um ângulo de 50 graus.

Acabamento

Para corrigir pequenos erros no alinhamento da superfície ou arestas vivas, use uma lixa fina para passar por cima dessas seções a fim de alisá-las, dando-lhes um belo apelo estético. Profissionalismo é a chave.

Etapa 6: placas superior, inferior e posterior

Tarefas

- Corte a barra superior.

- Corte a placa inferior.

- Corte a placa traseira a laser após criar o arquivo Adobe Illustrator para o cortador a laser.

Placa Superior (Material: Cinza)

A placa superior é uma peça complicada de produzir, pois inclui um ângulo de 50 graus em uma face. Para cortar esta peça, primeiro marque a forma geral do bloco usando as dimensões fornecidas acima e um quadrado de teste. Em seguida, crie o ângulo definindo o ângulo de inclinação da plataforma da serra de fita em 50 graus. A partir daí, corte ao longo de um lado do retângulo para produzir a face inclinada.

Além disso, nivele a plataforma para usar a serra de fita para cortar os outros três lados da peça superior retangular.

Placa inferior (material: cinza)

A placa inferior é fácil de cortar com uma serra de fita, pois é um bloco retangular de Ashwood com as dimensões de 220 mm x 145 mm x 10 mm.

Placa posterior (material: acrílico)

Usando o Adobe Illustrator, projetei a placa traseira (135 mm x 230 mm) junto com um slot para o cabo de entrada e a chave liga-desliga junto com os orifícios para os parafusos, como visto nos diagramas acima. Em seguida, exportei esse arquivo para o cortador a laser e o cortei.

Usando um lápis e uma régua, marque 4 orifícios (2 de cada lado) para os orifícios dos parafusos (o diâmetro depende do parafuso que você usa). Usando um punção central e um martelo, faça uma mossa sobre cada um desses furos e, por fim, use a broca apropriada com uma broca manual para fazer todos os 4 furos.

Em seguida, segui as mesmas etapas para pintar letras em spray no acrílico como na etapa 4. Finalmente, usando uma broca escareadora, examinei cada um dos orifícios dos parafusos para garantir que as cabeças dos parafusos ficassem niveladas com a superfície do acrílico quando montado.

Eletrônica de potência:

A fonte de alimentação de entrada deve ser de cerca de 5V. Depois de passar pelo orifício de alimentação na placa traseira, o fio positivo deve ser passado pela chave liga / desliga para que o usuário possa controlar a alimentação do produto. O terminal positivo da chave deve então ser conectado ao pino V (entrada) no Arduino e o fio negativo / GND deve ser conectado ao pino GND (entrada) do Arduino.

Etapa 7: colagem e fixação

Agora que todas as peças da caixa foram cortadas, precisamos colocá-las juntas. Todas as peças estão listadas abaixo:

- 2x placas laterais

- 1x barra superior

- 1x lugar inferior

- 1x interface do usuário

- 1x placa traseira

Nesta etapa, as peças que iremos colar são:

- 1x barra superior

- 2 placas laterais

É muito importante que essas peças e essas peças APENAS sejam coladas umas às outras. A placa inferior é mostrada nas imagens acima, mas NÃO ESTÁ colada nas placas laterais. É colocado ali apenas como guia e para posicionamento.

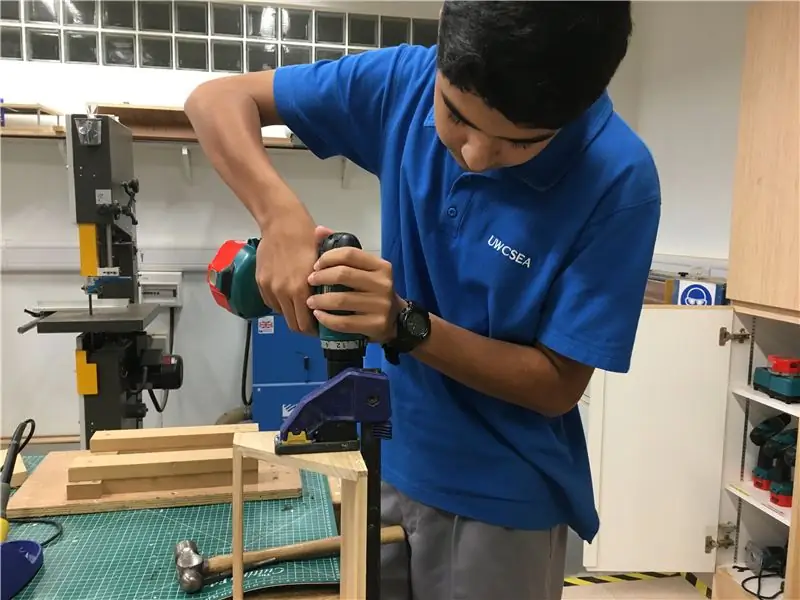

Passos:

1. Organize as peças em ordem e certifique-se de que todas podem ser colocadas e encaixadas corretamente. Se este não for o caso, arquive a peça problemática até que funcione ou refaça-a.

2. Aplique uma pequena mas razoável camada de cola PVA sobre os principais pontos de contato. Nesse caso, esses pontos seriam a junta de abatimento superior em ambas as peças laterais.

3. Combine todas as peças usando a placa inferior como guia para ajudar a segurar as placas laterais e a barra superior.

4. Use uma ou duas braçadeiras para prender a peça nesta configuração até que a cola seque e as juntas estejam todas firmes.

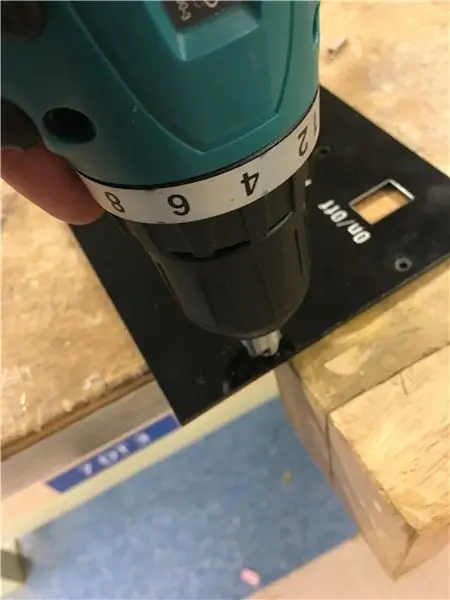

Etapa 8: Perfuração

No total, existem 8 furos que devem ser perfurados no Ashwood. Todos os furos devem ser feitos com uma broca de 2,5 mm.

Primeiro, prendi o alojamento para garantir que ele não se movesse durante o processo de perfuração para controle de qualidade. Em seguida, usando uma régua e um lápis, marquei todos os 8 orifícios que precisavam ser perfurados na parte de trás e na parte inferior. Usando um punção central e um martelo de caneta esferográfica, recortei cada ponto para guiar a broca. Finalmente, usando uma furadeira manual e uma broca de 2,5 mm, fiz cada furo.

Depois de fazer os furos na parte traseira de acrílico e na parte inferior de madeira, usei uma broca escareadora para criar um escareador para cada furo. Isso foi necessário porque eu estava usando parafusos autoatarraxantes para unir as peças traseira e inferior ao alojamento. Isso significava que, com essas reentrâncias de escareamento, a cabeça do parafuso ficaria nivelada com a superfície do material em que foi aparafusada, dando-lhe uma aparência agradável e um exterior seguro.

Etapa 9: Lixar e Acabar

Lixar impurezas

Depois que a caixa foi colada, usei primeiro uma lixa áspera para me livrar do excesso de cola seca ou de problemas óbvios de desalinhamento. Então, para controle de qualidade. Mudei para uma lixa mais fina e passei por todas as superfícies para garantir um acabamento liso.

Aplicação de acabamento: Cera para móveis

Por fim, para dar à madeira de freixo um bom acabamento e toque, decidi encerar a superfície. Usando um pano de polimento, apliquei a cera para móveis em todas as superfícies externas da madeira, 4 vezes, com sessões de secagem de 30 minutos entre elas para controle de qualidade. Isso foi feito para o controle de qualidade, que garantiu que cada centímetro da madeira fosse revestido adequadamente e tivesse a mesma textura.

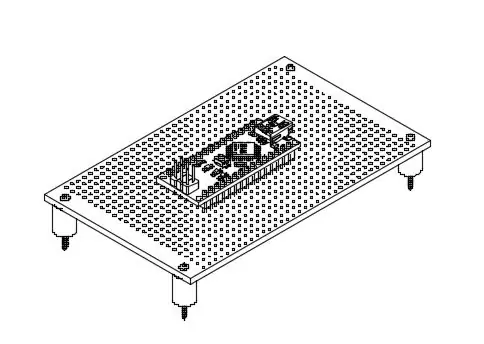

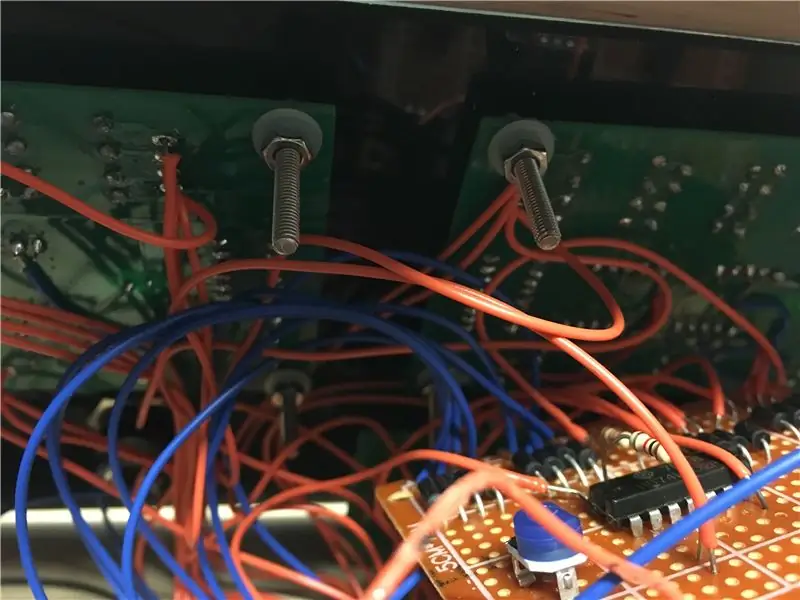

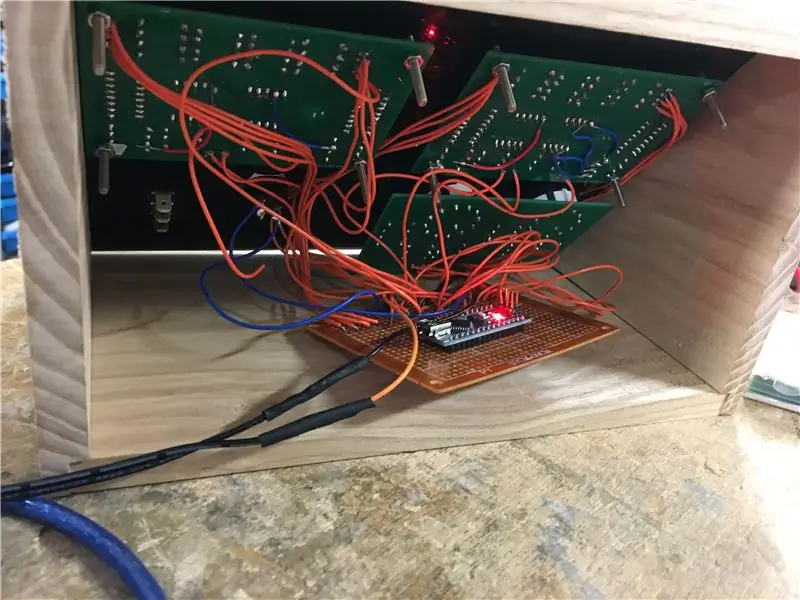

Etapa 10: Proteja os eletrônicos na caixa

Materiais

- 12x parafusos M4

- 12x M4 Nuts

- 12x arruelas de nylon M4

Acima, eu prendo os PCBs à IU usando os parafusos, porcas e arruelas de náilon. Usei arruelas de nylon porque elas não são condutoras e, portanto, não criarão nenhum curto ao entrar em contato com meu PCB. Depois que os PCBs foram conectados, usei uma furadeira e uma chave de fenda para prender as placas traseira e inferior ao alojamento final. Faça esse processo com cuidado, pois os componentes eletrônicos podem ser bastante delicados.

Caso alguma junta de solda se quebre ou se desfaça, é imperativo que você conserte lá e b4 continue. Certifique-se de testar o circuito antes e depois de prendê-lo ao invólucro para garantir que tudo permaneça em funcionamento.

Etapa 11: montar a caixa

Nesta etapa final, pegue a interface do usuário e deslize-a pelas ranhuras da placa lateral no compartimento. Em seguida, coloque a placa inferior sob o alojamento entre as duas juntas de rebaixamento da placa lateral. Alinhe os orifícios dos parafusos e, usando uma chave de fenda, insira todos os 4 parafusos (2 de cada lado) para prender a placa no lugar.

A última etapa é prender a placa traseira à caixa. Faça isso alinhando os orifícios dos parafusos e, em seguida, insira os 4 parafusos de madeira auto-atarraxantes em cada posição, verificando se o encaixe está firme e nivelado.

Finalmente, você pode corrigir quaisquer erros usando lixas finas e cera para móveis. Se houver algum erro de alinhamento, revise as etapas anteriores. Se precisar de ajuda durante este processo, sinta-se à vontade para postar suas perguntas na seção de comentários abaixo.

Etapa 12: Pronto

Parabéns por concluir o projeto! Aproveitar!

Recomendado:

Faça lindos gráficos a partir de dados do Arduino ao vivo (e salve os dados no Excel): 3 etapas

Faça lindos gráficos a partir de dados do Arduino ao vivo (e salve os dados no Excel): Todos nós gostamos de brincar com nossa função P … lotter no IDE do Arduino. No entanto, embora possa ser útil para aplicativos básicos, os dados são apagados conforme mais pontos são adicionados e não é particularmente agradável aos olhos. A plotadora IDE Arduino não

Gerador de função: 12 etapas (com imagens)

Gerador de função: Este instrutível descreve o projeto do gerador de função baseado no circuito integrado analógico MAX038 do Maxims. O gerador de função é uma ferramenta muito útil para os fanáticos por eletrônica. É necessário para sintonizar circuitos de ressonância, testar aud

Como fazer um gravador de dados em tempo real de umidade e temperatura com o Arduino UNO e o cartão SD - Simulação de registrador de dados DHT11 em Proteus: 5 etapas

Como fazer um gravador de dados em tempo real de umidade e temperatura com o Arduino UNO e o cartão SD | Simulação DHT11 Data-logger em Proteus: Introdução: oi, aqui é Liono Maker, aqui está o link do YouTube. Estamos fazendo projetos criativos com Arduino e trabalhamos em sistemas embarcados.Data-Logger: Um data logger (também data-logger ou gravador de dados) é um dispositivo eletrônico que grava dados ao longo do tempo w

Como buscar dados de um banco de dados Firebase no NodeMCU: 7 etapas

Como buscar dados de um banco de dados Firebase no NodeMCU: para isso, vamos buscar dados de um banco de dados no Google Firebase e buscá-los usando um NodeMCU para análise posterior. REQUISITOS DO PROJETO: 1) NodeMCU ou ESP8266 Controller2) G-Mail conta para a criação de um banco de dados Firebase.3) Baixe o

Gerador - Gerador DC usando chave Reed: 3 etapas

Gerador - Gerador DC usando interruptor Reed: Gerador DC simples Um gerador de corrente contínua (DC) é uma máquina elétrica que converte energia mecânica em eletricidade de corrente contínua. Importante: Um gerador de corrente contínua (DC) pode ser usado como um motor DC sem qualquer tipo de construção alterar