Índice:

- Etapa 1: Lista de materiais

- Etapa 2: dividir e conquistar

- Etapa 3: [Opcional] Design e impressão 3D: Design

- Etapa 4: Design e impressão 3D: impressão 3D

- Etapa 5: [opcional] suavizando impressões 3D

- Etapa 6: Montagem [parcial]: Montagem da cabeça

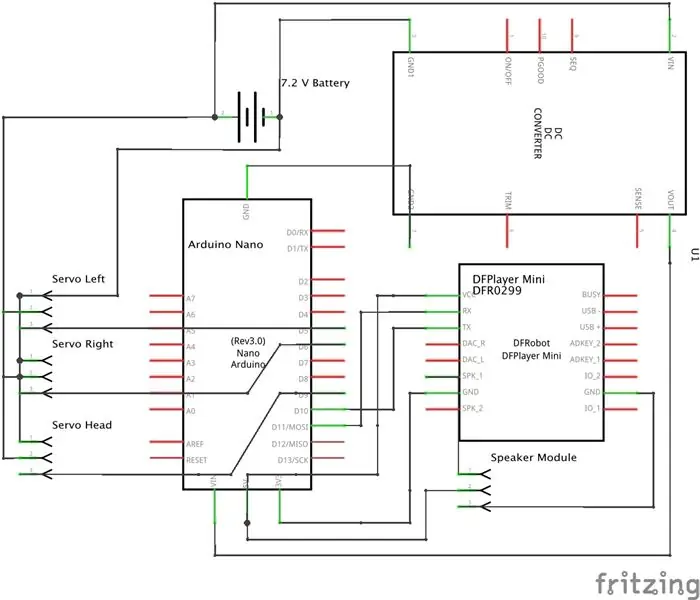

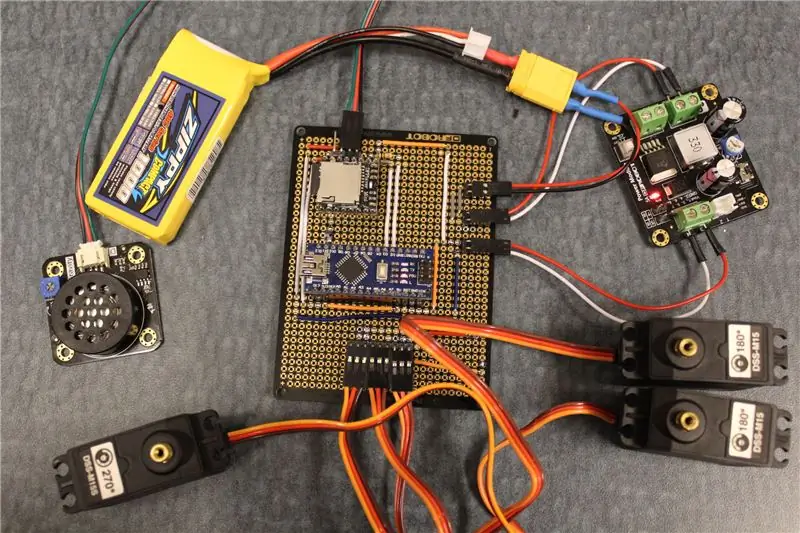

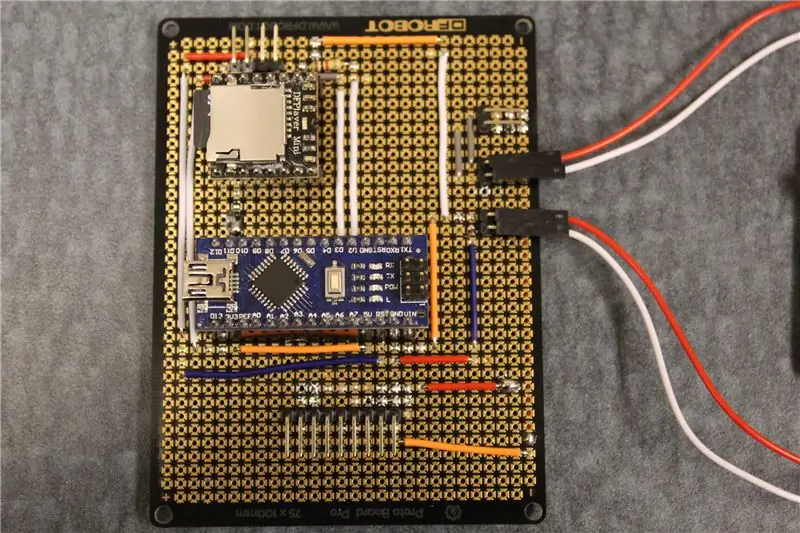

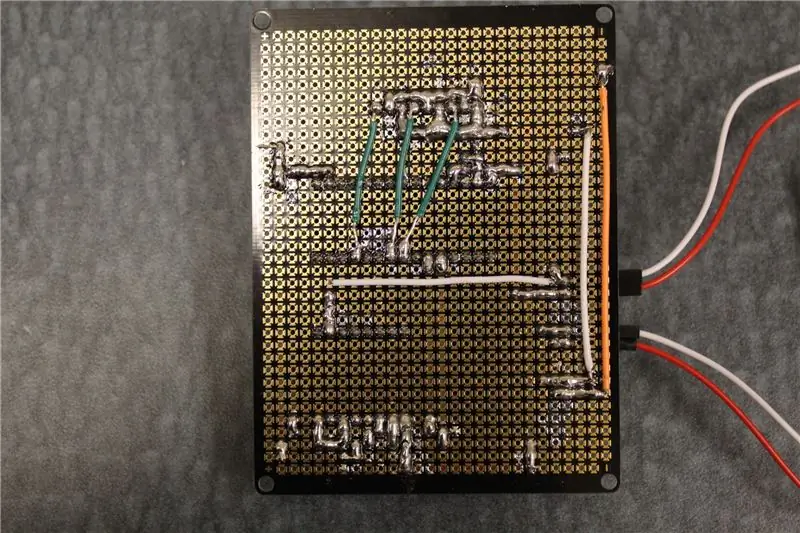

- Etapa 7: Eletrônica: Soldando o PCB e o volume da eletrônica

- Etapa 8: Eletrônica: Adaptador do conector de bateria

- Etapa 9: Código: Compilar e fazer upload do código

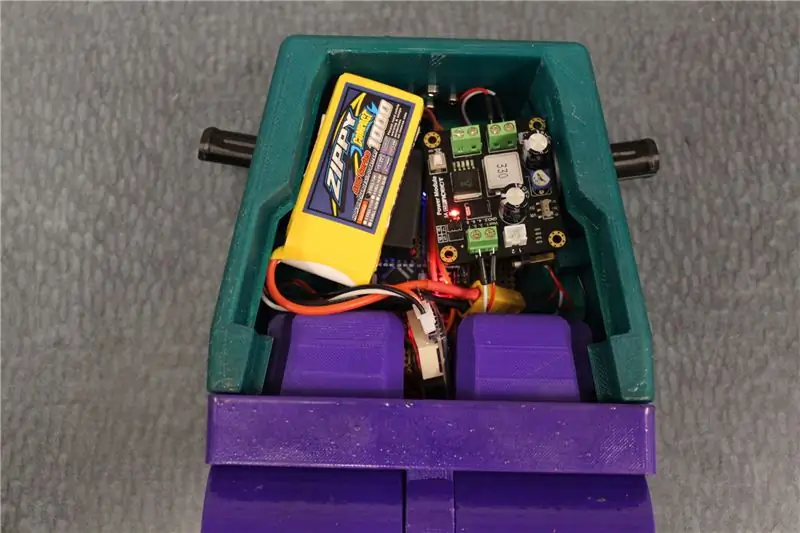

- Etapa 10: Montagem: encaixe os componentes eletrônicos

- Etapa 11: Montagem: Montagem dos Servo Motores

- Etapa 12: Montagem: encaixe as pernas

- Etapa 13: Montagem: Torso

- Etapa 14: Vote em mim

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:36.

- Última modificação 2025-01-23 15:03.

Projetos Fusion 360 »

Sempre brinquei com legos quando era criança, mas não tinha nenhum dos legos 'chiques', apenas peças clássicas de lego. Eu também sou um grande fã do Universo Cinematográfico Marvel (MCU) e meu personagem favorito é Hulk. Então por que não combinar os dois e fazer minifiguras gigantescas, porque maior é sempre melhor, certo? Então decidi fazer um modelo em escala 10: 1 das minifiguras originais de lego.

Um Minifig gigante de Lego Hulk (acho que seria chamado de megafig) não é suficiente, decidi me divertir um pouco mais e trazê-lo à vida. Também adicionei alguns recursos novos extras que permitem que ele se mova e fale adicionando 3 servo motores, um módulo de MP3 Player e um alto-falante com um amplificador embutido.

Uma vez que possui um Módulo MP3 Player e um Alto-falante, você pode carregar todas as suas músicas favoritas em um cartão SD e usá-lo como um alto-falante também!

A eletrônica e o hardware deste projeto também são de fácil aquisição e são relativamente baratos. Dessa forma, este projeto é facilmente reproduzível pelas massas (e pela comunidade Instructables). Minha estimativa para o custo do projeto é de cerca de US $ 50-80 - isso vai depender de onde você obtém os itens. Se você estiver disposto a esperar pelo eBay ou Aliexpress será mais barato, senão a DFRobot enviou o meu via DHL e eu o recebi em 2 dias. O mesmo argumento pode ser dito para a qualidade do filamento que você usou. Considerando que você pode comprar um minúsculo por US $ 5 na Amazon, eu diria que o preço aumenta linearmente, ou menos, já que ele tem muito mais recursos do que qualquer boneco de lego comprado em loja.

Etapa 1: Lista de materiais

Hardware

Porcas e parafusos M3 sortidos

1kg de Green PLA (eu tenho uma tonelada de filamento para um bom negócio em Kijiji, mas você pode conseguir o seu na Amazon ou filaments.ca se você estiver na América do Norte)

200g de Purple PLA (usei a marca CCtree da Amazon e superou minhas expectativas quanto ao preço)

200g de Black PLA (usei minha marca favorita, confiável, embora um pouco cara, Innofil)

Resina epóxi e agente de endurecimento (isso é para suavizar e dar brilho à impressão, você também pode usar XTC3D, mas eu os achei muito caros)

Cola e acelerador CA ou supercola (o primeiro é preferível porque você pode acelerar o tempo de cura para meros segundos)

Pincel de espuma (comprei o meu em uma loja de arte local, Curry's, que me deu um desconto de estudante!)

Dica profissional / curiosidade: a cola CA é na verdade apenas supercola, onde CA significa cianoacrilato (mais ou menos como quando você compra Tylenol versus acetaminofeno em uma farmácia, sendo o último uma marca genérica com o nome químico real). A vantagem de usar o CA Glue é que você pode comprá-lo com um acelerador que reduz o tempo de cura para alguns segundos, então você não precisa prender ou segurar até que seque.

Cuidado: Cuidado para não deixar nenhuma mistura de cola + acelerador CA em suas mãos, pois pode queimar.

Eletrônicos

Arduino Pro Nano

Módulo de tocador de MP3

Módulo de alto-falante e amplificador

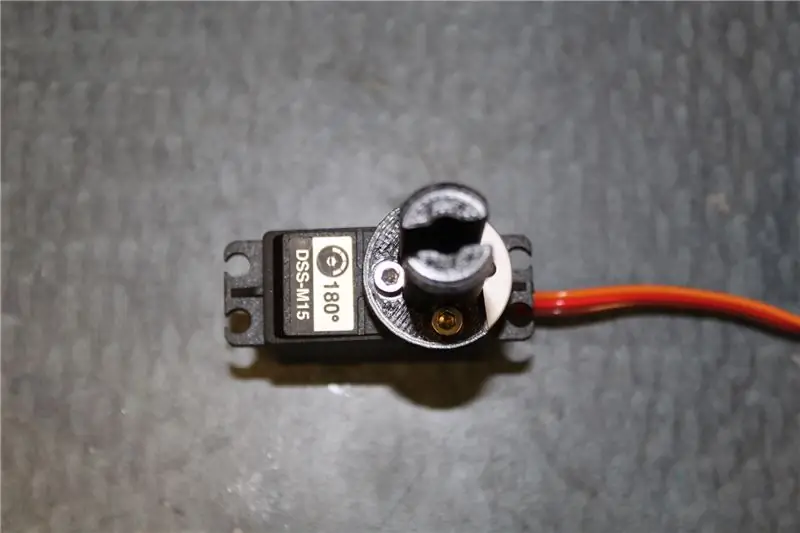

Servos 180 e 270 graus (escolhi usar 2 180 graus para o braço e 1 270 graus para a cabeça)

Conversor Redutor de Tensão (Você também pode usar um 7805, mas eles não podem fornecer tanta corrente quanto este, além disso funciona para um LiPo de 3 células também!)

1K Ohm Resistor (tenho certeza que você provavelmente tem algum por aí ou você pode comprar um pacote que vai durar para toda a vida)

Protoboard PCB

Fios de ligação

Fios de tábua de pão

Bateria de polímero de lítio de 2 células (LiPo) ou suporte de bateria AA de 6 V (prefiro LiPo, pois é recarregável e pode fornecer 7,2 V aos servo motores)

Cabeçalhos de pinos (M / F)

Conector XT60 (se você optar por usar uma bateria de polímero de lítio com um xt60)

Pinos de crimpagem JST (ou você pode apenas soldar as pontas fêmeas do fio de jumper - eu já tinha um crimpador e tinha pinos de crimpagem JST, então usei isso para torná-lo mais profissional)

Termorretrátil (muito mais limpo e com aparência mais profissional do que fita isolante!)

Ferramentas

impressora 3d

Ferro de soldar, solda, bomba de dessoldagem

Multímetro (para solução de problemas de circuitos)

Crimper (se você optar por usar uma bateria de polímero de lítio com um conector XT60)

Canivete X-acto - Comprei o meu em uma loja de arte local por cerca de US $ 2 com desconto para estudantes

Lixa - grão 400, grão 600, grão 1000, grão 200

"Mas, eu não tenho uma impressora 3D"

Sem problemas! Você pode enviar os STLs para serviços de impressão 3D como Shapeways e 3DHubs

Eu sei que a lista parece longa e assustadora. Tentei torná-lo o mais abrangente possível, ao mesmo tempo que fornecia justificativas e detalhes de como fiz minhas escolhas de design. Dessa forma, você pode selecionar, escolher e modificar o projeto para transformá-lo em seu. Meu objetivo é sempre permitir que os usuários sejam criativos e façam seus próprios projetos usando o meu como um guia, em vez de simplesmente cortar a carga, mas fique à vontade para duplicá-lo também!

A impressão 3D também está se tornando mais comum, então talvez você tenha um amigo que tenha uma impressora 3D que você possa usar. Os filamentos estão ficando mais baratos e você pode obter um carretel de 1kg por menos de $ 20 CAD ou AUD (ou <$ 15 USD)!

Etapa 2: dividir e conquistar

Esta construção pode não parecer complexa, mas abrange os blocos fundamentais da robótica - eletromecânica, circuitos e programação embarcada. Como tal, algum planejamento prévio ajudaria muito na construção.

Separei esta construção em 5 segmentos:

- Fase de design e impressão 3D

- Pós-processamento

- Eletrônicos

- Código

- conjunto

Dividir e conquistar! Enquanto espera que suas impressões terminem, você pode começar com a eletrônica e a codificação.

Etapa 3: [Opcional] Design e impressão 3D: Design

![[Opcional] Design e impressão 3D: Design [Opcional] Design e impressão 3D: Design](https://i.howwhatproduce.com/images/011/image-30025-8-j.webp)

Como minhas habilidades no Fusion360 são limitadas, eu tenho um amigo para me ajudar no CAD desses arquivos. Você não precisa projetar o seu próprio se seguir este guia exatamente. Basta ir para a próxima etapa e imprimi-los em 3D. Todas as dimensões são métricas!

No entanto, se você escolher um PCB ou alto-falante diferente, pode ser necessário redimensionar os orifícios e cortar as extrusões onde os componentes deveriam estar.

No entanto, se você quiser outros minifigs de lego que não sejam o Hulk, sinta-se à vontade para criar o seu próprio CAD. Alguém, por favor, faça uma versão gigante de lego batman disso!

Dicas profissionais: projete com a impressão 3D em mente

(1) Círculos em forma de gota de lágrima podem ser impressos sem suporte, então incorpore formas de gota para recortes circulares em vez de círculos

(2) ângulos de 45 graus ou mais inclinados podem ser impressos sem suportes, portanto, faça com que suas saliências tenham ângulos de 45 graus para apoiá-los.

Etapa 4: Design e impressão 3D: impressão 3D

Esta etapa é bastante simples, pegue seu cartão SD, salve o gcode de seu divisor para qualquer arquivo STL que você deseja imprimir e imprima-o ou apenas solicite-o no Shapeways ou 3DHubs.

O tempo total de impressão de todas as impressões foi de cerca de 80 horas. Ele consumiu cerca de pouco mais de 1 kg de material no total, usando filamentos pretos, roxos e verdes - principalmente verdes porque hulk é verde, dã. Você sempre pode imprimi-lo monocromático e depois pintar as peças individuais com spray, o que é outro método de alisá-lo (consulte a próxima etapa).

Dica profissional 1: lutando contra o filamento translúcido

Se você tiver um filamento de aparência transparente como o que obtive para o meu verde, pode evitar que ele pareça opaco (1) aumentando a espessura da casca ou (2) usando um preenchimento dinâmico definido para preencher até 50% em incrementos de 5%. Infelizmente, como a resina é transparente, ela não encobre a transparência do filamento.

Dica Profissional 2: Lidando com Deformação Não Plástica

Para peças que precisam ser ligeiramente flexionadas, imprima com um preenchimento maior do que a configuração padrão, em torno de 50%, para que não fique muito frágil quando você tiver que apertar os pinos juntos. Você pode deixar a espessura da parede padrão. Levei cerca de 5 tentativas antes de conseguir a combinação certa de preenchimento e espessura de parede. Use também filamentos de alta qualidade. O filamento CCTree da Amazon é excelente, pois permite uma deformação não plástica nos pinos.

Dica profissional 3: reduzindo o tempo de impressão

Não há almoço grátis se você quiser economizar tempo com impressão 3D. Quase sempre há alguma compensação que você precisa fazer. Aqui estão alguns que usei que não afetaram muito a qualidade de impressão:

(1) Use uma altura de camada mais alta - cerca de 0,2 mm é aceitável para a cabeça e a frente do corpo e 0,3 mm para todo o resto.

(2) Abaixe a densidade do preenchimento para cerca de 5-10% ou use o preenchimento dinâmico conforme indicado no ProTip 1.

(3) Ative o modo de pentear para reduzir os tempos de viagem.

(4) Use bordas ou balsas - pode ser contra-intuitivo usar bordas e balsas, mas você economizará tempo de impressões com falha que saíram da plataforma de impressão do bico e atingiram algumas impressões ligeiramente fora do eixo z repetidamente.

(5) Use menos suportes. Para impressões que requerem um grande número de suportes, como o cabelo, use suportes de densidade mais baixa em torno de 5 a 10% e ainda produzirá uma impressão bem-sucedida.

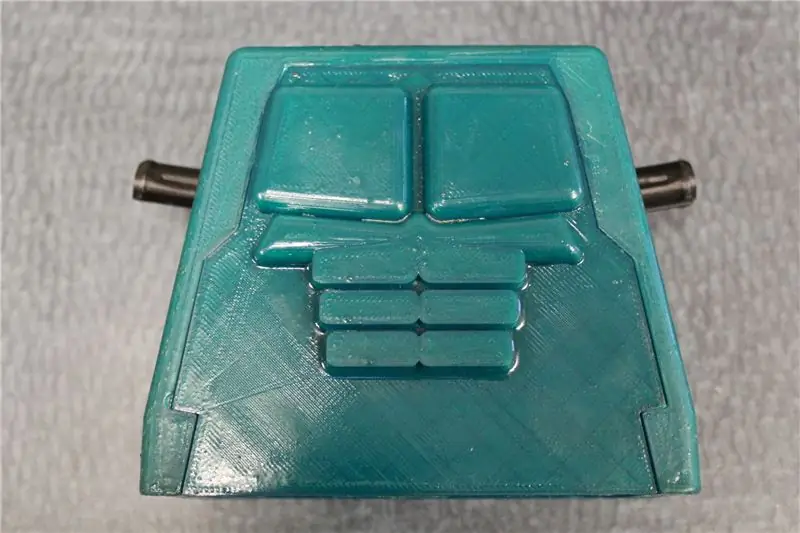

Etapa 5: [opcional] suavizando impressões 3D

![[Opcional] Suavização de impressões 3D [Opcional] Suavização de impressões 3D](https://i.howwhatproduce.com/images/011/image-30025-10-j.webp)

![[Opcional] Suavização de impressões 3D [Opcional] Suavização de impressões 3D](https://i.howwhatproduce.com/images/011/image-30025-11-j.webp)

![[Opcional] Suavização de impressões 3D [Opcional] Suavização de impressões 3D](https://i.howwhatproduce.com/images/011/image-30025-12-j.webp)

Este é um processo longo e oneroso, mas muito gratificante. Você não precisa fazer isso, mas torna o resultado final muito melhor. Seguindo o guia da BrittLiv, eu escolhi suavizar minha impressão com revestimento epóxi, exceto que decidi lixar até 1000 grãos primeiro (preferível 2000, mas eu não tinha nenhum).

Misture o epóxi com 30 minutos a 1 hora de trabalho para permitir que você faça todas as peças antes de endurecer. Em seguida, levará mais 24 a 48 horas para curar, dependendo da espessura da camada que você usou.

Cuidado: Use luvas ao fazer epóxi. Você pode se tornar alérgico a epóxi, o que resultará em dermatite de contato, então você não quer nenhum em suas mãos. Além disso, você não precisa lixar meticulosamente as impressões digitais em seu trabalho de impressão que levou apenas 12 horas para ser impresso.

Esta etapa é bastante longa e prolixa, embora as ações tomadas para suavizar a impressão sejam bastante simples. Muitas técnicas foram usadas e experimentadas ao longo do processo, e eu queria compartilhar todas as lições que aprendi.

Dica profissional 1: Nivelamento do revestimento Use um prato de papel ou qualquer superfície plana como uma 'paleta' antes de pintar, em vez de mergulhar o pincel de espuma em um copo cheio de epóxi. Isso permitirá que você controle e aplique um revestimento uniforme no trabalho de impressão.

Dica profissional 2: use um pincel de espuma Não tenho conhecimento prévio em artes ou qualquer coisa relacionada a isso, então, quando se tratou de escolher um pincel em uma loja de arte local, não tinha ideia do que escolher, então pedi ajuda. Um ponto muito bom foi trazido para mim, se você usar um pincel típico, as pinceladas das cerdas ficarão visíveis, então use um pincel de espuma já que não há cerdas.

Dica profissional 3: evite a viscosidade misturando a proporção adequada e medindo com precisão

Use uma escala para medir a proporção adequada de resina e endurecedor. Ao contrário do conselho online de misturar mais endurecedor para secar mais rápido, use sempre a proporção adequada. É ciência simples, ou melhor, química. Resina e endurecedor sendo misturados é uma reação química - na verdade, você pode dizer que é uma reação exotérmica porque o epóxi aquece quando você os mistura. As proporções sugeridas são as proporções estequiométricas que permitem que toda a resina e o endurecedor reajam juntos para formar o epóxi, portanto, qualquer coisa em excesso não reagirá e você ficará com uma camada de pegajosidade.

Lições aprendidas

1) Não mergulhe em água uma vez feito

Eu não tinha uma boa superfície para colocar as peças impressas em 3D, então apenas coloquei em cima de um pedaço de papel. Como esperado, o epóxi gotejou e colou no papel. Na verdade, não é difícil de remover porque você pode apenas mergulhar o papel em água e esfregar - isto é, se você não colocou epóxi na área que está em contato com o papel (você não deveria). Infelizmente, molhar a impressão epóxi em água a fez parecer irregular - como um carro que você tentou lavar, mas não secou bem.

Não havia nada que eu pudesse fazer para me livrar das manchas, mesmo se secasse bem. A única solução era lixar tudo de novo - e lixar epóxi não é nada divertido - até que fique liso (lixar até 2.000 grãos) e, em seguida, revesti-lo novamente com epóxi, o que significa mais espera.

Há um lado positivo, porém, depois de repetir o tedioso processo de alisamento e epóxi, o resultado final parecia significativamente melhor! Posso imaginar que há um ponto de retorno decrescente para isso e em algum ponto não há ponto de repetir isso, onde a primeira camada tem o maior impacto.

2) Não aqueça a pistola

NÃO use uma pistola de ar quente para acelerar a cura do epóxi. O plástico amolece e deforma, mesmo se você o aquecer à distância. Tive uma amostra de PLA e aprendi que é melhor apenas ter paciência e esperar.

3) Continue lixando

No início, relutei em lixá-lo porque fazia com que parecesse branco e riscado e fiquei preocupada que, quando cobrir com uma camada de epóxi, ele manterá a cor riscada opaca. Eu estava errado. Na verdade, lixar até ficar liso e muito arranhado produziu os melhores resultados.

Como funciona?

Ao lixá-lo, você se livra de todas as imperfeições e saliências, e obtém uma impressão lisa, mas não preenche nenhuma das lacunas e fendas. Ao aplicar epóxi a uma impressão, você está efetivamente preenchendo todas as lacunas deixadas pelas camadas e qualquer irregularidade na impressão. Observe, se você mergulhar a parte impressa em 3D na água, ela tem uma aparência muito mais lisa quando molhada - isso porque a água preencheu as lacunas, mas evapora. A resina o preenche de forma permanente e não deixa nenhuma descoloração por ser incolor.

Etapa 6: Montagem [parcial]: Montagem da cabeça

![Montagem [parcial]: Montagem da cabeça Montagem [parcial]: Montagem da cabeça](https://i.howwhatproduce.com/images/011/image-30025-13-j.webp)

![Montagem [parcial]: Montagem da cabeça Montagem [parcial]: Montagem da cabeça](https://i.howwhatproduce.com/images/011/image-30025-14-j.webp)

![Montagem [parcial]: Montagem da cabeça Montagem [parcial]: Montagem da cabeça](https://i.howwhatproduce.com/images/011/image-30025-15-j.webp)

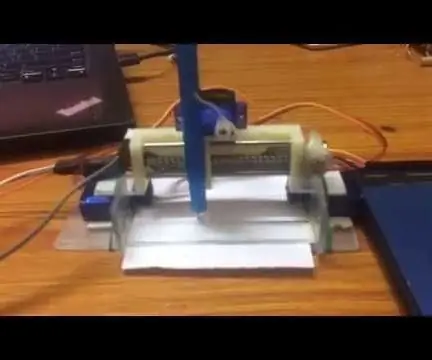

Existem alguns componentes eletrônicos que você não precisa soldar, graças ao design de PCB modular que forneci. Estes são os servo motores e o módulo de alto-falante. Como o servo motor e o módulo do alto-falante são independentes do corpo, podemos colocá-los na cabeça e finalizar a montagem da cabeça.

Coloque o alto-falante na frente da cabeça. Existem pinos para o alto-falante aparafusar, mas como essas duas peças serão colocadas juntas pelo servo e pelo cabelo, não há necessidade de parafusá-lo - e ele não se separará a menos que você force.

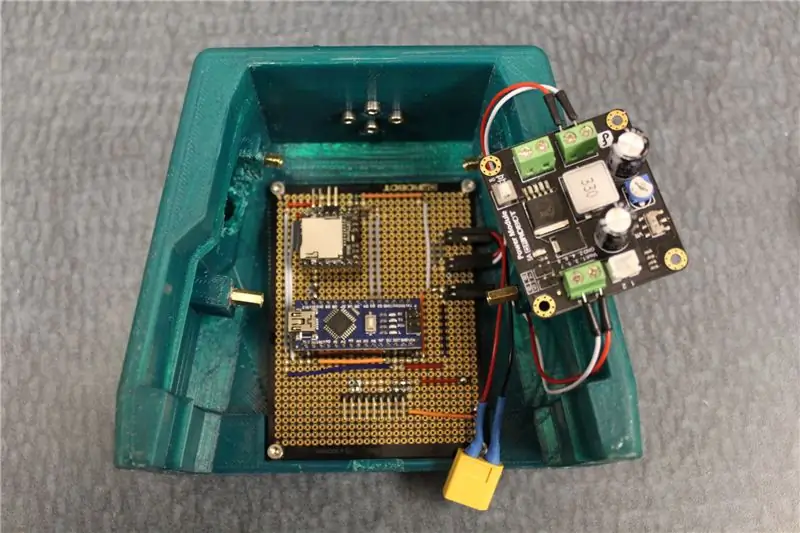

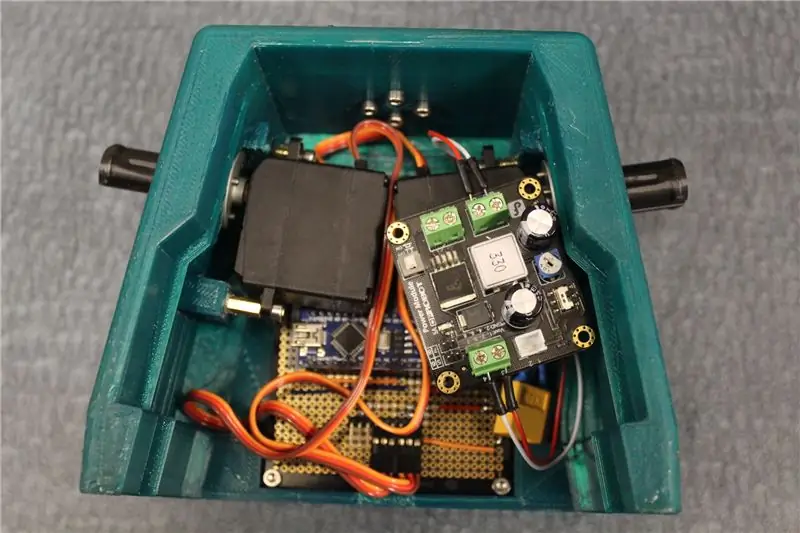

Etapa 7: Eletrônica: Soldando o PCB e o volume da eletrônica

Solde o PCB com base no esquema fornecido. Também adicionei o documento do Fritzing para que você possa abri-lo no Fritzing e executar o roteamento automático para o PCB e imprimi-lo se você não quiser soldar os caminhos de ônibus.

Para tornar o circuito mais limpo e modular, empreguei algumas técnicas indicadas abaixo:

- Use cabeçalhos de pino fêmea como soquetes IC personalizados para o Arduino Nano e o DFPlayer Mini.

- Use conectores de pino macho para conectar os servo motores e alto-falantes. Dessa forma, eles não são soldados diretamente na placa de circuito impresso e podem ser removidos a qualquer momento.

- Adicione conectores de pino macho para entrada da bateria e entrada e saída do conversor abaixador de tensão. Dessa forma, você pode facilmente rotear e adicionar mais caminhos de barramento à tensão apropriada. Isso não é necessário, mas torna a fiação mais simples e permite menos fios pendurados no conversor redutor de tensão. Como você pode ver, usei apenas 2 pares.

Isso requer uma quantidade moderada de experiência em soldagem e habilidades devido ao número de conexões em ponte que você precisa fazer e a proximidade dos pinos.

Então, como você consegue um bom resultado na soldagem do PCB?

Obtenha um bom ferro de solda com controle de temperatura e um PCB com almofadas quadradas. Use um ferro com ponta de cinzel (chato) para aumentar o contato entre o componente e a almofada. Também gosto de usar 2/3 de estanho e 1/3 de chumbo, pois o chumbo tem uma temperatura de fusão mais baixa, o que torna a soldagem um pouco mais fácil.

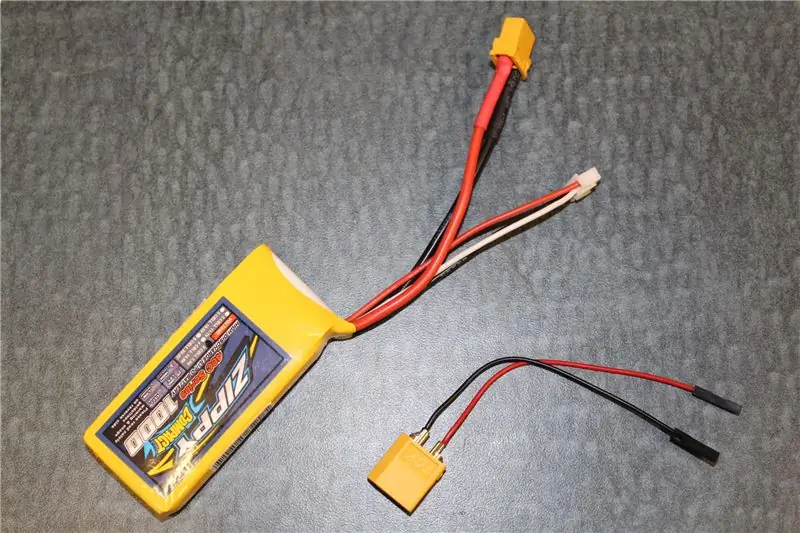

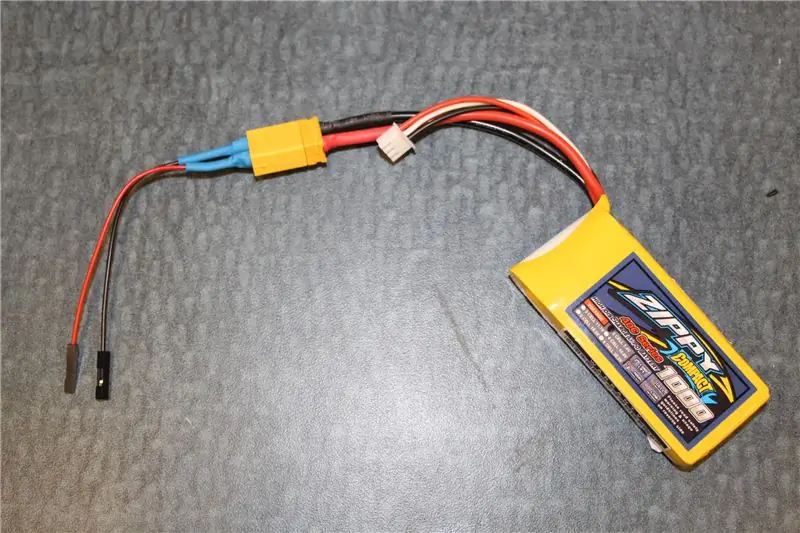

Etapa 8: Eletrônica: Adaptador do conector de bateria

A saída da bateria LiPo de 2 células é através do conector XT60, que é um padrão em aviões RC. Eu não queria cortar porque XT60 é o padrão para muitos plugues para motores brushless que eu uso e também pode lidar com até 60A de corrente - que eu preciso para outras aplicações.

1. Solda XT60

Em vez disso, optei por uma solução mais modular. Solde um adaptador XT60 com um XT60 Macho para JST Fêmea (rotulado acima) - negativo para negativo (fio preto) e positivo para positivo (fio vermelho).

2. Crimpagem / soldagem de pinos fêmeas JST para XT60

Coloque os pinos não frisados no crimpador e aperte-o de forma que segure os pinos firmemente enquanto permite que os fios deslizem - ele formará um cubo aberto. Insira o fio descascado no cubo aberto e prenda-o. Repita isso para os fios vermelho e preto e deslize os dois pinos cravados na caixa do JST.

Como alternativa, você pode simplesmente cortar a extremidade macho do cabo de jumper M / F e soldar o fio no XT60 como eu fiz.

3. Reduza os conectores por calor

Certifique-se de encolher os conectores a quente para que eles não causem curto-circuito acidentalmente. Essas baterias de lítio farão lindos, embora não tão bons, fogos de artifício se eles curarem

Dica profissional 1: soldar XT60s

Ao soldar os fios finos no XT60, estanhe os fios primeiro e, em seguida, preencha as cavidades do XT60 com solda até a metade. Mantendo o ferro nos conectores, mergulhe os fios estanhados e retire o ferro, enquanto segura o fio. Mantenha-o imóvel por alguns segundos e termine-o encolhendo assim que ele esfriar.

Dica profissional 2: prevenção de deformação do conector

Para evitar que o conector XT60 deforme devido a altas temperaturas, encaixe o conector fêmea e o macho (conectores não soldados, NÃO as baterias!) Um ao outro antes de soldar. Dessa forma, eles manterão a forma do conector e evitarão que os condutores se movam, uma vez que é um ajuste apertado.

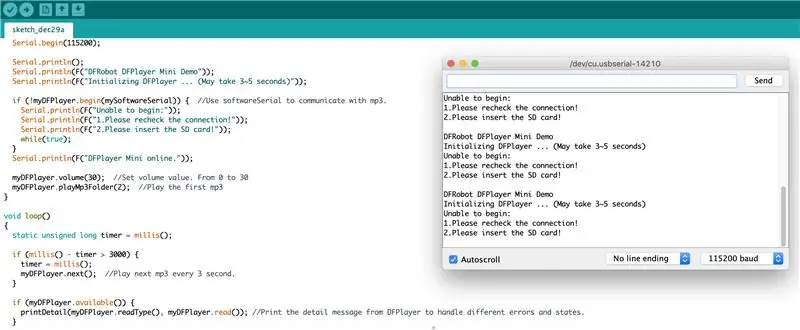

Etapa 9: Código: Compilar e fazer upload do código

Baixe o código em anexo e envie-o para o Arduino Nano. Isso é responsável por executar 4 modos de movimento diferentes do servo, bem como efeitos de som em loop através do Módulo MP3. O módulo MP3 reproduz os sons com base na ordem em que os arquivos MP3 são carregados no cartão SD.

Se você quiser usá-lo como um alto-falante, basta usar a seguinte função para reproduzir arquivos de música aleatórios em um loop.

myDFPlayer.randomAll ();

Para obter mais informações sobre todos os comandos que podem ser dados ao MP3 player, você pode encontrá-los nas especificações do fabricante.

No meu caso, basta tocar um arquivo MP3 específico. A maneira como assegurei que o módulo MP3 reproduzisse o arquivo apropriado em vez de depender do pedido é usando o método integrado, que presume que esteja na pasta chamada MP3 (sem distinção entre maiúsculas e minúsculas):

myDFPlayer.playMP3Folder (1);

onde o argumento 1 é o nome do arquivo 0001.mp3.

Usando o método que depende da ordem de upload do arquivo:

myDFPlayer.play (1);

assume que ele está na pasta raiz e não requer um nome de arquivo específico.

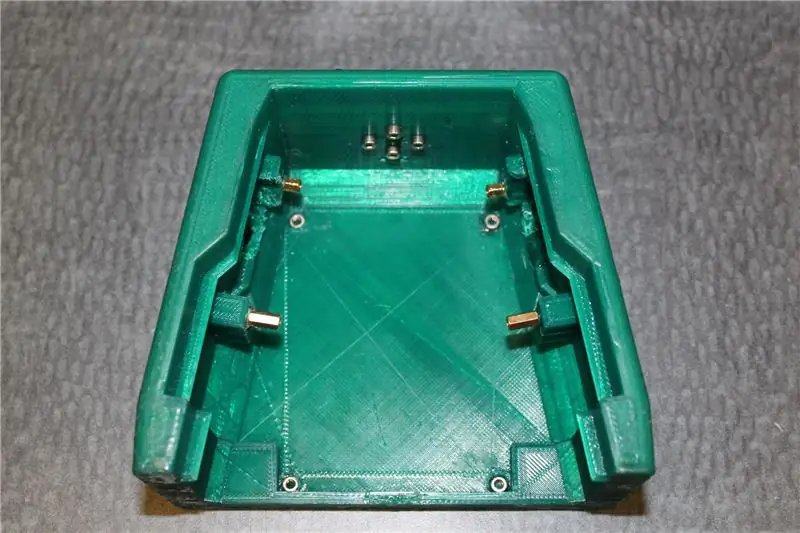

Etapa 10: Montagem: encaixe os componentes eletrônicos

Vamos começar com a PCB e os componentes eletrônicos e, em seguida, passar para a fixação dos servo motores.

Primeiro, para tornar a montagem mais fácil, G e desconecte os componentes.

Observe como existem algumas extrusões de corte hexagonal para fixar uma porca no corpo e na cabeça da peça de Lego. É aqui que a porca deve ser colada com cola CA - tome cuidado ao colar para não adicionar cola acidentalmente nas roscas.

Em seguida, coloque o PCB e alinhe os orifícios com as porcas e aparafuse-o com parafusos M3. Esta deve ser uma tarefa bastante rápida e trivial.

Etapa 11: Montagem: Montagem dos Servo Motores

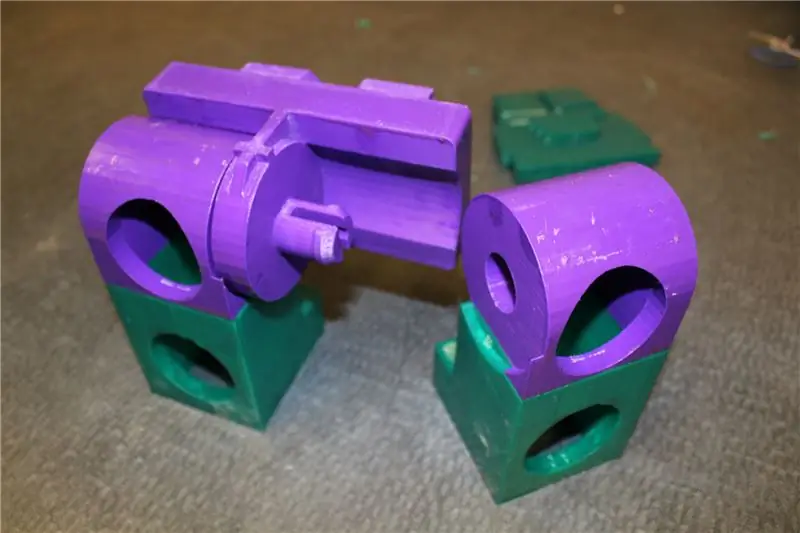

Há duas coisas que precisam ser conectadas fisicamente aos servo motores (1) O chifre de metal circular do servo (rotulado acima) e (2) O corpo do servo ao corpo da peça de Lego. Os parafusos usados em todo o projeto são padronizados; todos eles são porcas e parafusos M3.

Existem 3 chifres de servo que precisam ser fixados no corpo. Um para a cabeça e dois para os pinos do braço que serão acionados pelo servo motor. Há uma ordem específica em que devem ser colocados juntos de forma que você não precise posicionar desajeitadamente as mãos.

- Parafuse a buzina servo para a cabeça na parte superior do corpo usando parafusos de 4 m3 na direção da buzina.

- Aparafuse os pinos do braço no chifre do servo e depois no servo motor de 180 graus usando os parafusos fornecidos com o servo. Aparafuse-o na direção da buzina, pois os orifícios da buzina são rosqueados.

- Coloque espaçadores nas laterais do corpo onde o servo será montado. Os afastamentos são para abordar a lacuna entre o servo e a plataforma de montagem devido a um erro de projeto. Isso será corrigido e você não precisa seguir esta etapa.

- Em seguida, basta parafusar o chassi do servo motor e a buzina do servo ao corpo, conforme mostrado nas imagens. Se não estiver usando espaçadores, você precisará de parafusos autoatarraxantes que serão fornecidos com o servo motor. Os servos no corpo são bem ajustados, então você precisa mexer neles até que possa colocar os dois dentro.

Etapa 12: Montagem: encaixe as pernas

A última coisa que precisamos fazer é juntar todas as peças, como o Lego clássico.

- Cole as duas metades das pernas, abaixo (PLA verde) e acima do joelho (PLA roxo) juntas usando cola CA

- Junte as pernas aos quadris. Se estiver sendo um pouco teimoso, aperte ligeiramente os dois pinos um contra o outro e empurre as pernas contra o quadril.

É por isso que usar filamento de qualidade (usei CCTree da Amazon para as peças roxas e é surpreendentemente não quebradiço e com cores brilhantes para o preço).

Etapa 13: Montagem: Torso

- Empurre as mãos contra os braços - os braços podem precisar de um pouco de lixa, dependendo das tolerâncias da impressão 3D.

- Encaixe os braços juntos nos pinos do braço, assim como as pernas nos

- Empurre para baixo os fios do alto-falante e do servo através do orifício no corpo e conecte-os aos conectores de pinos apropriados que você soldou.

- Parafuse o servo de cabeça no chifre do servo do corpo para completar a montagem. Em seguida, coloque a placa torácica no topo do corpo.

Você Terminou! Ligue-o e aproveite o seu Mega Figure do Lego Hulk!

Etapa 14: Vote em mim

Eu participei do concurso Grande e Pequeno, então seus votos seriam muito apreciados se você gostou.

Segundo Prêmio no Grande e no Pequeno Concurso

Recomendado:

Reconhecimento de fala usando a API de fala do Google e Python: 4 etapas

Reconhecimento de fala usando Google Speech API e Python: Speech RecognitionSpeech Recognition é uma parte do processamento de linguagem natural, que é um subcampo da inteligência artificial. Simplificando, o reconhecimento de fala é a capacidade de um software de computador de identificar palavras e frases na linguagem falada

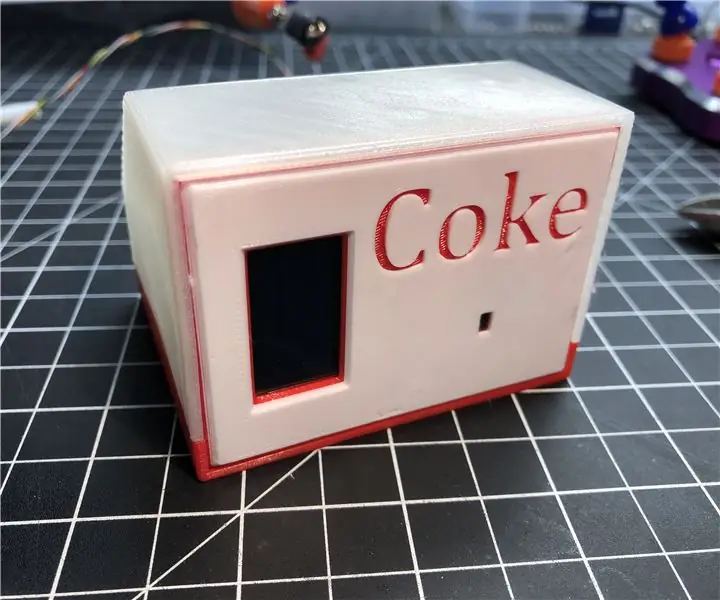

Detector de nível de máquina de coque - Agora com fala !: 6 etapas (com imagens)

Detector de nível de máquina de coque - Now With Speech !: Este projeto é um remix do meu detector de nível de máquina de Coca-Cola, (https://www.instructables.com/id/Coke-Machine-Can-Level-Detector/) com novos sensores , e a adição de som falado! Depois de fazer meu primeiro detector de nível, adicionei uma campainha piezo

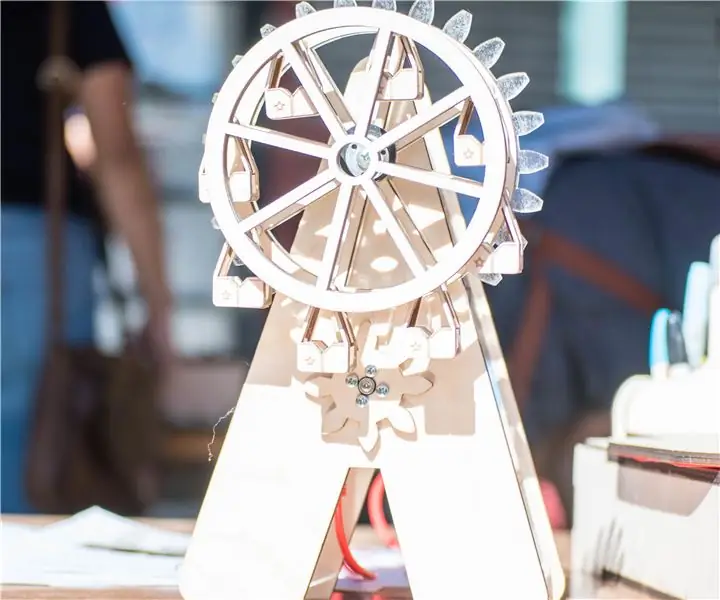

Roda gigante em movimento: 10 etapas (com imagens)

Roda gigante em movimento: Esta é uma roda gigante em movimento simples que projetei e que pode ser uma experiência de aprendizagem divertida para crianças e adultos! Enquanto crescia, sempre tive curiosidade em saber como eram os brinquedos móveis por dentro. Portanto, usei intencionalmente acrílico transparente para que

Escritor Braille Simples (Fala para Braille): 8 Passos (com Imagens)

Escritor Braille Simples (Fala para Braille): Olá a todos, Tudo isso começou fazendo um plotter XY simples depois de concluí-lo com sucesso, pensei em desenvolver um conversor de texto simples de fala para braille. Comecei a pesquisar online e inesperadamente os preços eram muito altos , isso me impulsionou

Saída controlada por movimento - De uma luz com detecção de movimento: 6 etapas

Tomada controlada por movimento - a partir de uma luz com detecção de movimento: Imagine que você é um doce ou travessura indo para a casa mais assustadora do quarteirão. Depois de passar por todos os ghouls, fantasmas e cemitérios, você finalmente chega ao último caminho. Você pode ver o doce em uma tigela à sua frente! Mas de repente um gho