Índice:

- Suprimentos

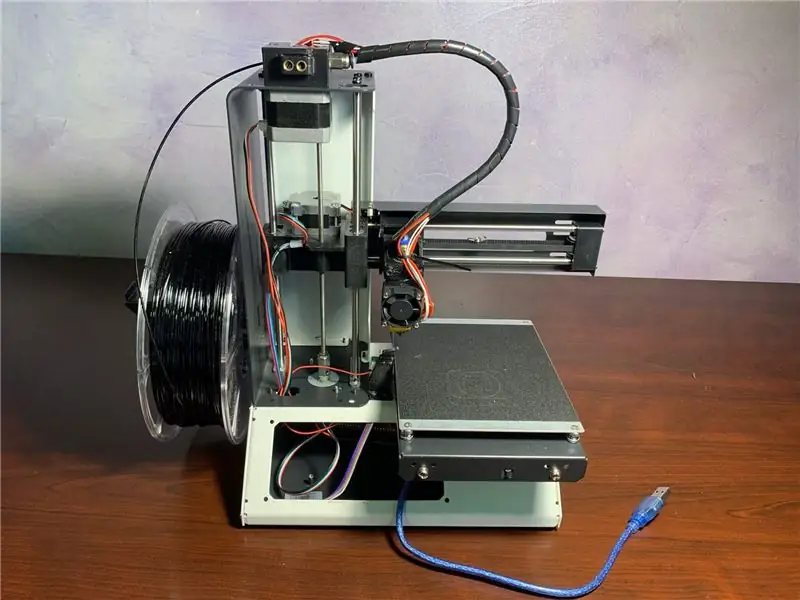

- Etapa 1: Seleção de uma impressora 3D

- Etapa 2: Impressão 3D

- Etapa 3: preparar a impressora para modificação

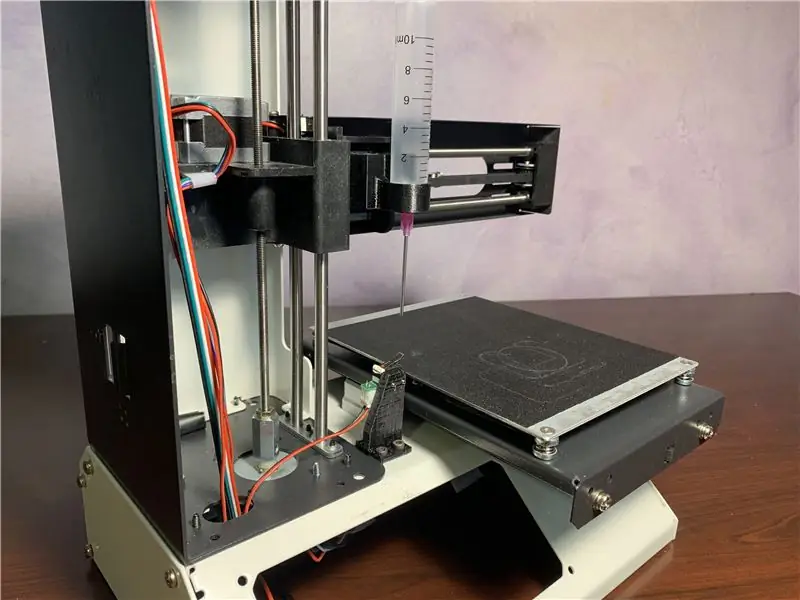

- Etapa 4: montagem intercambiável

- Etapa 5: Chave do eixo Z

- Etapa 6: Fiação

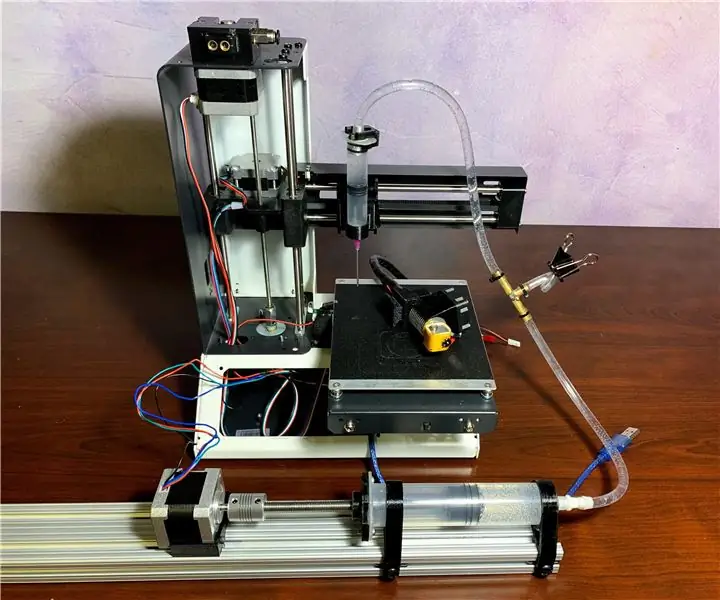

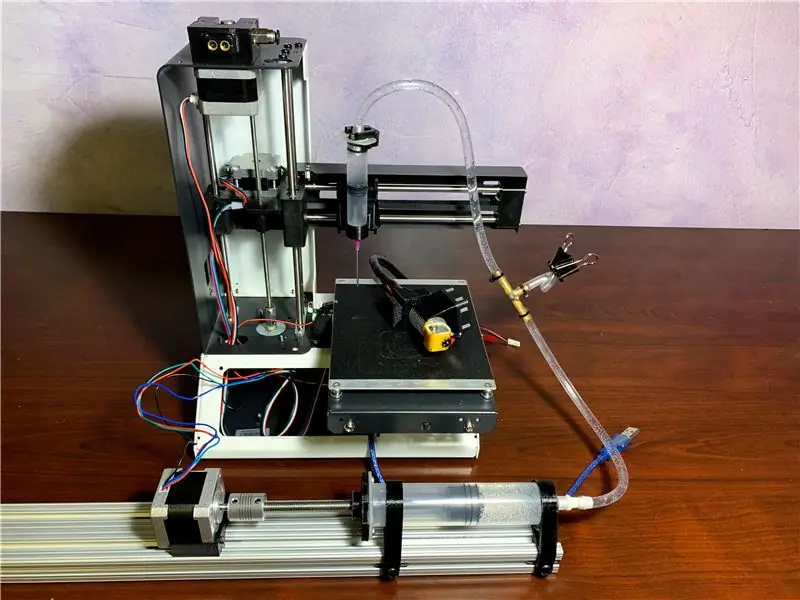

- Etapa 7: Extrusora de epóxi

- Etapa 8: Extrusora de pasta regular

- Etapa 9: Etapa 9: Firmware Arduino

- Etapa 10: Perfil Cura

- Etapa 11: Alterar o código G inicial

- Etapa 12: Fazendo o Bioink

- Etapa 13: Imprimir

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:36.

- Última modificação 2025-01-23 15:03.

Somos uma equipe de pesquisa liderada por graduação na UC Davis. Fazemos parte do Grupo BioInnovation, que opera no Laboratório TEAM de Prototipagem Molecular e BioInnovation (Conselheiros Dr. Marc Facciotti e Andrew Yao, M. S.). O laboratório reúne alunos de diversas origens para trabalhar neste projeto (engenharia mecânica / química / biomédica).

Um pouco do histórico deste projeto é que começamos a imprimir células transgênicas de arroz em colaboração com a Dra. Karen McDonald, do departamento de Química, com o objetivo de desenvolver uma bioimpressora de baixo custo para tornar a bioimpressão mais acessível às instituições de pesquisa. Atualmente, as bioprinters de baixo custo custam aproximadamente $ 10.000, enquanto as bioprinters de ponta custam aproximadamente $ 170, 000. Em contraste, nossa impressora pode ser construída por aproximadamente $ 375.

Suprimentos

Partes:

- Rampas 1.4:

- Arduino mega 2560: https://www.amazon.com/Elegoo-EL-CB-003-ATmega2560 …

- Drivers de motor de passo:

- Motor de passo adicional (opcional)

- Viga do fabricante 2 em X 1 pol.

- Hardware de fixação da viga do fabricante

- Parafusos M3 de tamanhos variados

- M3 nuts x2

- Haste roscada de 8 mm

- Porca de 8 mm

- Rolamento 608

- Clipe de pasta

- Filamento

- Monoprice V2

- Gravatas zip

- Porcas de ajuste térmico M3 com 2 mm de largura

Ferramentas:

- Brocas de vários tamanhos

- Furadeira

- Furadeira

- Serrote

- Ferro de soldar + solda

- Descascador de fios

- Alicate de ponta fina

- Chaves hexagonais de vários tamanhos

Material de laboratório:

- Placas de Petri com ~ 70 mm de diâmetro

- Seringa de 60 ml com ponta Luer-lock

- Seringa de 10 ml com ponta Luer-lock

- Acessórios Luer-lock

- Tubulação para conexões

- Conector T para tubulação

- Centrífuga

- Tubos de centrífuga 60ml

- Escala

- Pesar

- Autoclave

- Béqueres

- Cilindro graduado

- Solução CaCl2 0,1 M

- Agarose

- Alginato

- Metilcelulose

- Sacarose

Programas:

- Fusion 360 ou Solidworks

- IDE Arduino

- Anfitrião Repetidor

- Ultimaker Cura 4

Etapa 1: Seleção de uma impressora 3D

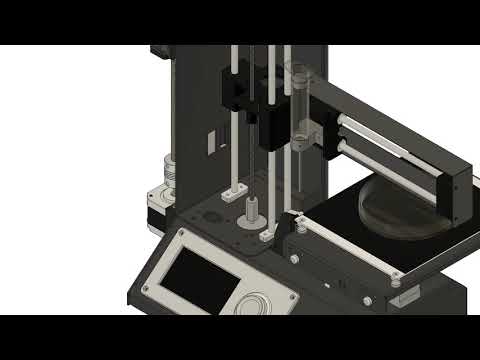

Escolhemos a Monoprice MP Select Mini 3D Printer V2 como a impressora 3D inicial. Esta impressora foi selecionada devido ao seu baixo custo e alta disponibilidade. Além disso, um modelo 3D de alta precisão da impressora já estava disponível, o que tornou o design mais fácil. Este instrutível será adaptado para esta impressora específica, mas um processo semelhante pode ser usado para converter outras impressoras FDM comuns e máquinas CNC.

Modelo de alta precisão:

Etapa 2: Impressão 3D

Antes da desmontagem da impressora Monoprice, várias peças precisam ser impressas em 3D para a modificação da impressora 3D. Existem versões de extrusoras de pasta, uma que requer epóxi e outra que não. Aquele que requer epóxi é mais compacto, porém mais difícil de montar.

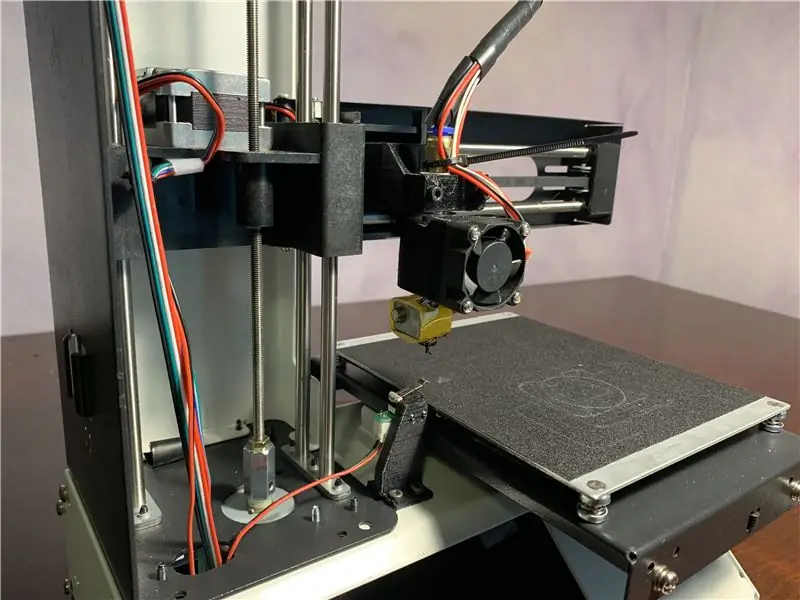

Etapa 3: preparar a impressora para modificação

O painel frontal da torre, a tampa inferior e o painel de controle devem ser removidos. Depois de remover a parte inferior, desconecte todos os componentes eletrônicos da placa de controle e remova a placa de controle.

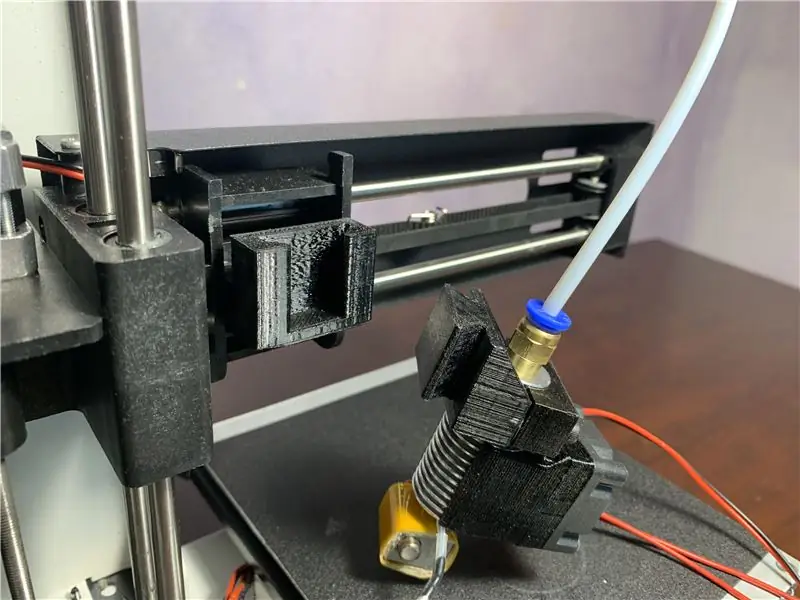

Etapa 4: montagem intercambiável

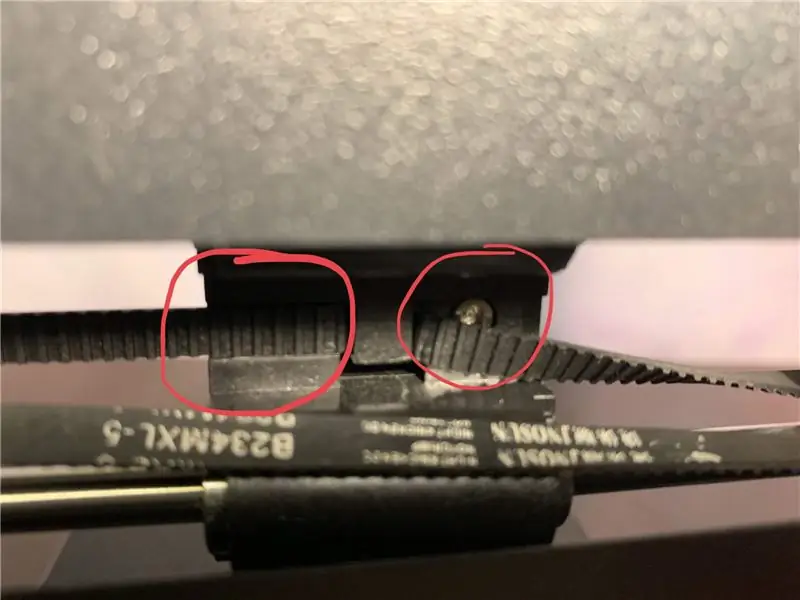

O corpo 1 e o corpo 14 requerem, cada um, duas porcas ajustadas por calor. O corpo 1 é montado na estrutura da impressora pelos dois parafusos M3 escondidos sob a correia. Os parafusos podem ser revelados removendo o tensor da correia e puxando a correia para um lado.

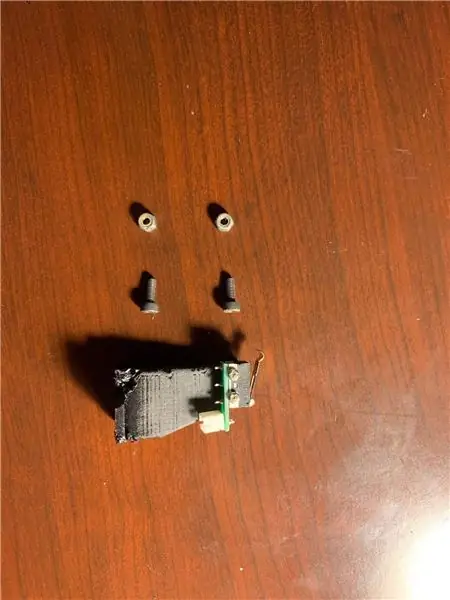

Etapa 5: Chave do eixo Z

A chave do eixo Z é reposicionada de forma que qualquer agulha de comprimento possa ser usada durante a sequência de retorno sem compensação no software. O switch deve ser montado com 2 parafusos M3 no chassi da impressora, diretamente sob o cabeçote de impressão, o mais próximo possível da plataforma de impressão.

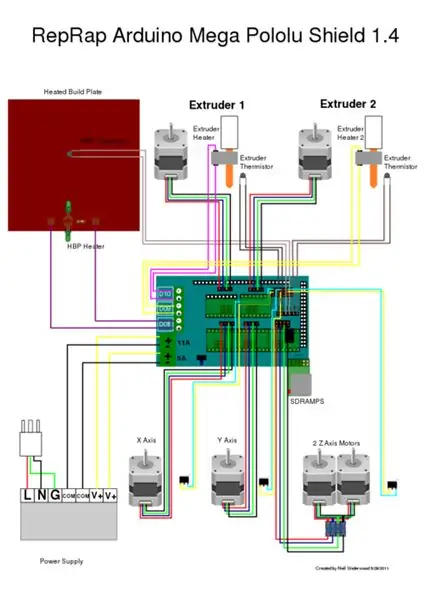

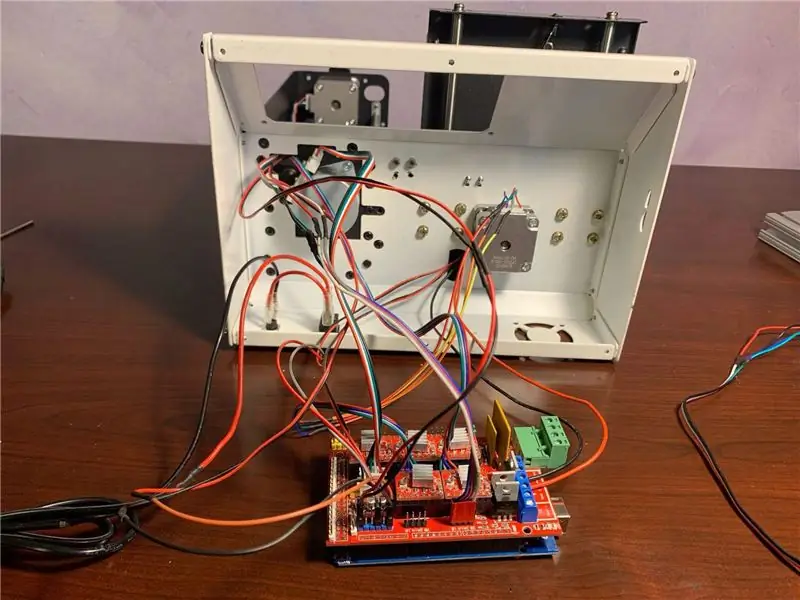

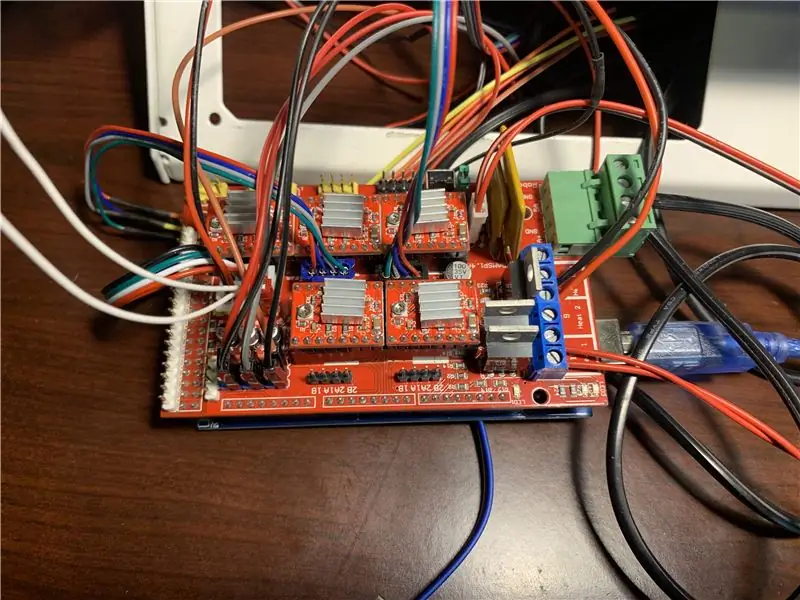

Etapa 6: Fiação

A fiação é feita de acordo com as normas Ramps 1.4. Basta seguir o diagrama de fiação. Corte e estanhe os fios conforme necessário para os blocos de terminais. Alguns fios podem precisar ser estendidos.

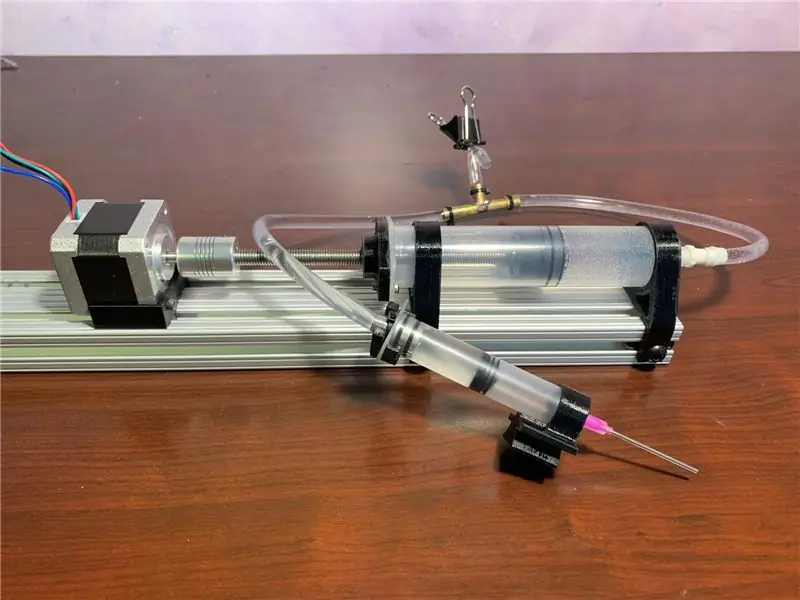

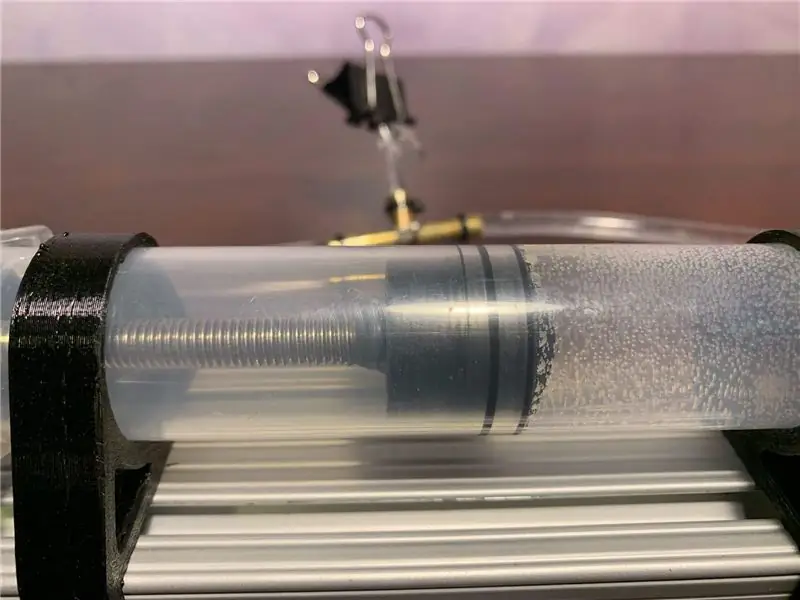

Etapa 7: Extrusora de epóxi

Embora esta extrusora leve menos tempo para imprimir, ela usa epóxi, o que aumenta o tempo total de construção para mais de 24 horas. A haste roscada de 8 mm deve ser epóxida para o rolamento 608 e o rolamento deve ser epóxi para a peça impressa em 3D Corpo 21. Além disso, a porca para a haste roscada deve ser epóxida para o Corpo 40. Uma vez que o epóxi tenha sido totalmente curado, a borracha As pontas dos êmbolos da seringa de 60ml e 10ml podem ser colocadas sobre o Corpo 9 e Corpo 21, respectivamente. Não foi possível encontrar um encaixe em T apropriado, então um bruto foi feito de tubo de latão de 6 mm e solda. A extrusora atua como um sistema hidráulico que empurra o Bioink para fora da câmara inferior da seringa de 10 ml. O ar pode ser evacuado para fora do sistema agitando vigorosamente os tubos enquanto segura a conexão T no ponto mais alto.

Etapa 8: Extrusora de pasta regular

Esta extrusora pode ser simplesmente aparafusada. A desvantagem dessa extrusora é que ela é mais volumosa e tem uma grande folga.

Etapa 9: Etapa 9: Firmware Arduino

O Arduino precisa de firmware para executar os drivers de passo e outros componentes eletrônicos. Escolhemos o Marlin por ser gratuito, facilmente modificado com o Arduino IDE e bem suportado. Modificamos o firmware para nosso hardware específico, mas é bastante simples de modificar para outras impressoras porque todo o código é comentado e explicado claramente. Clique duas vezes no arquivo MonopriceV2BioprinterFirmware.ino para abrir os arquivos de configuração do marlin.

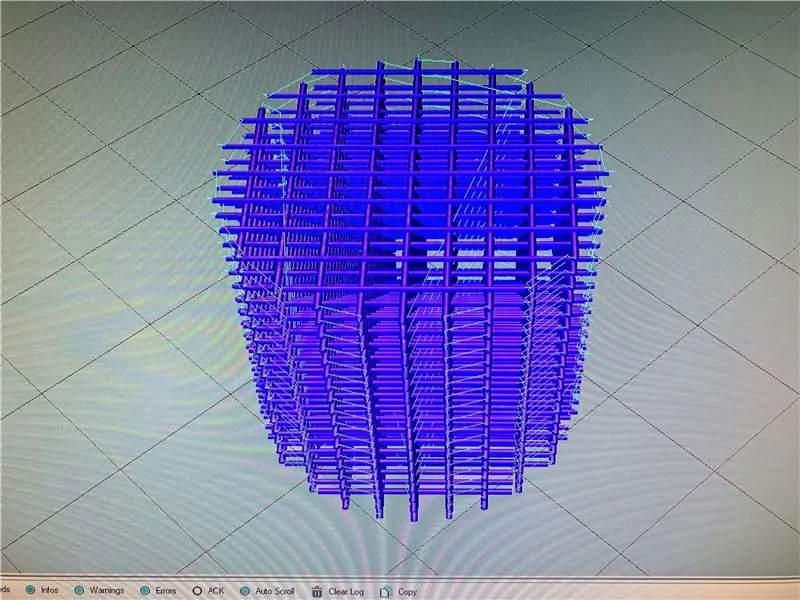

Etapa 10: Perfil Cura

O perfil Cura pode ser importado para o Ultimaker Cura 4.0.0 e usado para fazer malhas de alta área de superfície para uso em um reator de profusão. A geração do Gcode para a impressora ainda é altamente experimental e requer muita paciência. Também está anexado um gcode de teste para um reator de profusão circular.

Etapa 11: Alterar o código G inicial

Cole este código na configuração inicial do código G:

G1 Z15

G28

G1 Z20 F3000

G92 Z33.7

G90

M82

G92 E0

No Repetier, para modificar o código G de início, vá para divisor-> Configuração-> códigos G-> códigos G de início. É necessário modificar o valor Z de G92 para cada caso particular. Aumente lentamente o valor até que a agulha esteja na distância desejada da superfície da placa de Petri no início da impressão.

Etapa 12: Fazendo o Bioink

O processo de desenvolvimento de um Bioink adequado para uma aplicação é complexo. Este é o processo que seguimos:

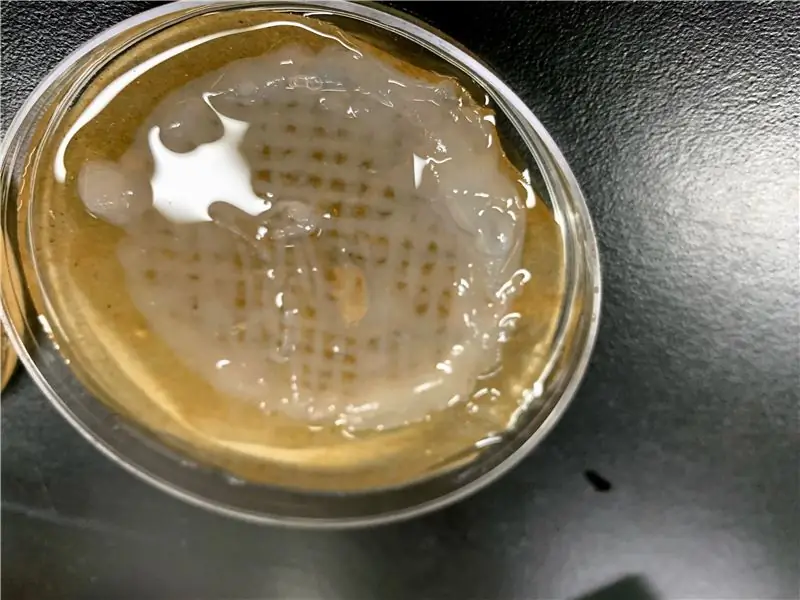

Resumo

O hidrogel é adequado para células vegetais sensíveis ao cisalhamento e tem macroporos abertos para permitir a difusão. O hidrogel é feito dissolvendo agarose, alginato, metilcelulose e sacarose em água desionizada e adicionando células. O gel é viscoso até ser curado com cloreto de cálcio 0,1 M, o que o torna resistente. A solução de cura de cloreto de cálcio faz a ligação cruzada com o alginato para torná-lo resistente. O alginato é a base do gel, a metilcelulose homogeneíza o gel e a agarose fornece mais estrutura por gelificar em temperatura ambiente. A sacarose fornece alimento para as células continuarem a crescer no hidrogel.

Uma breve visão geral de alguns dos experimentos para verificar o gel

Testamos diferentes hidrogéis com diferentes quantidades de agarose e registramos sua consistência, a facilidade de impressão e se afundou ou flutuou na solução de cura. A diminuição da porcentagem de alginato tornou o gel muito líquido e não foi capaz de manter sua forma após a impressão. O aumento da porcentagem de alginato fez com que a solução de cura funcionasse tão rapidamente que o gel curaria antes de aderir à camada superior. Um hidrogel que mantém sua forma e não cura muito rapidamente foi desenvolvido usando 2,8% em peso de alginato.

Como desenvolver um hidrogel

Materiais

Agarose (0,9% em peso)

Alginato (2,8% em peso)

Metilcelulose (3,0% em peso)

Sacarose (3,0% em peso)

Cloreto de cálcio.1M (147,001 g / mol)

ddH20

agregados de células

2 copos lavados e secos

1 Espátula de Mistura

Folha de Alumínio

Papel De Plástico Pesado

Cilindro graduado

Procedimento

Fazendo o hidrogel:

- Meça uma quantidade específica de DDH20 com base na quantidade de solução de gel que você deseja preparar. Use o cilindro graduado para obter um volume específico de DDH20.

- A solução de hidrogel conterá alginato (2,8% em peso), agarose (0,9% em peso), sacarose (3% em peso) e metilcelulose (3% em peso). Porções adequadas dos componentes da solução de hidrogel serão medidas usando o papel de pesagem de plástico.

- Quando terminar de pesar todos os componentes, adicione ddh20, sacarose, agarose e, por último, alginato de sódio a um dos copos secos. Agite para misturar, mas não use uma espátula para misturar, pois o pó grudará na espátula.

- Depois de misturado, embrulhe a parte superior do copo com papel alumínio corretamente e etiquete o copo. Adicione um pedaço de fita adesiva de autoclave ao topo do papel alumínio.

- Coloque o restante da metilcelulose no outro copo seco e embrulhe-o em papel alumínio como o copo anterior. Etiquete este copo e coloque um pedaço de fita adesiva de autoclave no topo do papel alumínio.

- Enrole 1 espátula em papel alumínio e certifique-se de que nada fica exposto. Adicione fita adesiva de autoclave à espátula embrulhada.

- Autoclave os 2 copos e 1 espátula a 121 C por 20 minutos durante o ciclo de esterilização. NÃO USE A AUTOCLAVE EM UM CICLO ESTÉRIL E SECO.

- Concluído o ciclo da autoclave, deixe o gel esfriar até a temperatura ambiente e, uma vez atingido, comece a operar no Gabinete de Segurança Biológica.

- Certifique-se de lavar as mãos e os braços e usar a técnica asséptica adequada ao operar na cabine de biossegurança. CERTIFIQUE-SE também de não entrar em contato direto com objetos que irão tocar o gel ou ficar perto do gel (ex: a extremidade de mistura da espátula ou a região das folhas de alumínio que fica sobre o gel)

- Na cabine de biossegurança, misture a metilcelulose no gel para obter uma distribuição homogênea. Uma vez feita a mistura, embrulhe novamente a solução de gel misturada e coloque na geladeira durante a noite.

- A partir daqui, o gel pode ser usado para a introdução das células ou para outros usos, como impressão.

Adicionando as células:

-

Filtre as células para que tenham o mesmo tamanho. Nosso procedimento de filtragem é

Raspe levemente as células da placa de Petri e use uma peneira de 380 micrômetros para filtrar as células.

- Misture suavemente as células filtradas na solução de hidrogel usando uma espátula de ponta chata para evitar a perda da mistura (que foi autoclavada).

- Depois de misturar as células, centrifugue as bolhas

- A partir daqui, o hidrogel está completo e pode ser usado para impressão, cura e experimentos futuros.

Como desenvolver a solução de cura (cloreto de cálcio 0,1 M, CaCl2)

Materiais

Cloreto de cálcio

ddH20

Sacarose (3% em peso)

Procedimento (para fazer solução de cura de 1L)

- Medir 147,01g de cloreto de cálcio, 30mL de sacarose e 1L de ddH20.

- Misture cloreto de cálcio, sacarose e ddH20 em um copo grande ou recipiente.

- Mergulhe o gel na solução de cura por pelo menos 10 minutos para curar.

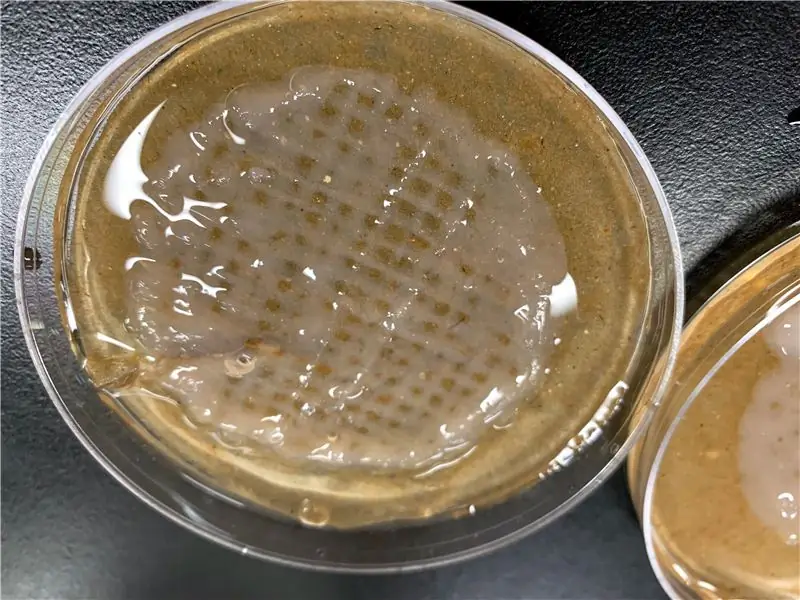

Etapa 13: Imprimir

Em teoria, a Biimpressão é extremamente simples; entretanto, na prática, existem muitos fatores que podem causar falhas. Com este gel, descobrimos que várias coisas podem ser feitas para maximizar o sucesso de nossa aplicação:

- Use pequenas quantidades de solução de CaCl2 para curar parcialmente o gel durante a impressão,

- Use uma toalha de papel na parte inferior da placa de Petri para aumentar a adesão

- Use uma toalha de papel para espalhar uniformemente pequenas quantidades de CaCl2 em toda a impressão

- use o controle deslizante de taxa de fluxo no Repetier para encontrar a taxa de fluxo correta

Para diferentes aplicações e diferentes géis, diferentes técnicas podem precisar ser usadas. Nosso procedimento foi gerado ao longo de vários meses. Paciência é a chave.

Boa sorte se você tentar este projeto e fique à vontade para fazer qualquer pergunta.

Primeiro prêmio no Arduino Contest 2019

Recomendado:

Reômetro de baixo custo: 11 etapas (com fotos)

Reômetro de baixo custo: O objetivo deste instrutível é criar um reômetro de baixo custo para encontrar experimentalmente a viscosidade de um fluido. Este projeto foi criado por uma equipe de alunos de graduação e pós-graduação da Brown University na turma de Vibração de Sistemas Mecânicos

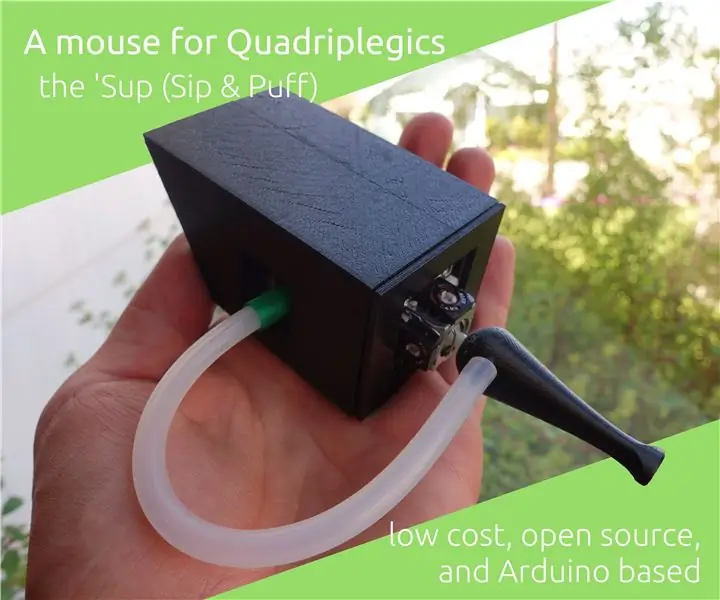

O 'Sup - um mouse para pessoas com tetraplegia - baixo custo e código aberto: 12 etapas (com fotos)

O 'Sup - um mouse para pessoas com tetraplegia - baixo custo e código aberto: na primavera de 2017, a família do meu melhor amigo me perguntou se eu queria voar para Denver e ajudá-los em um projeto. Eles têm um amigo, Allen, que está com tetraplegia em consequência de um acidente de mountain bike. Felix (meu amigo) e eu fizemos uma pesquisa rápida

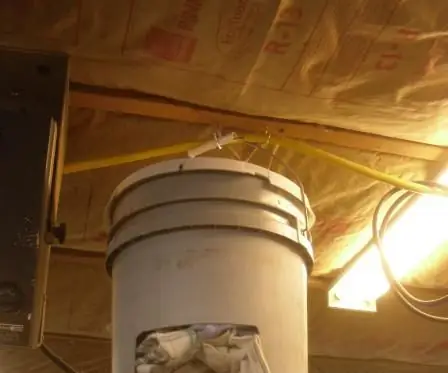

ARUPI - uma unidade de gravação automatizada de baixo custo / unidade de gravação autônoma (ARU) para ecologistas de paisagens sonoras: 8 etapas (com fotos)

ARUPI - uma unidade de gravação automatizada de baixo custo / unidade de gravação autônoma (ARU) para ecologistas de paisagens sonoras: Este instrutível foi escrito por Anthony Turner. O projeto foi desenvolvido com muita ajuda do Galpão da Escola de Computação da Universidade de Kent (o Sr. Daniel Knox foi de grande ajuda!) Ele vai mostrar como construir uma Gravação de Áudio Automatizada U

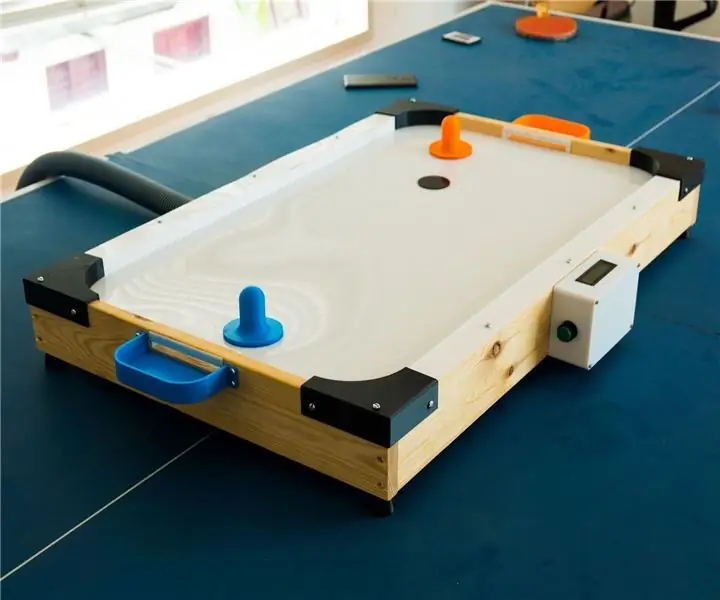

Mesa de air hockey de baixo custo faça você mesmo: 27 etapas (com fotos)

Mesa de air hockey DIY de baixo custo: uma configuração de air hockey profissional geralmente está disponível apenas em fliperamas devido aos sofisticados sistemas necessários para operá-la. Nosso objetivo era construir uma mesa de air hockey DIY, trazendo essa experiência de jogo para casa. Usando comumente disponível

Sinal de velocidade de radar de baixo custo: 11 etapas (com fotos)

Sinalizador de radar de baixo custo: Você já quis construir seu próprio sinal de radar de baixo custo? Moro em uma rua onde os carros passam muito rápido e me preocupo com a segurança dos meus filhos. Achei que seria muito mais seguro se pudesse instalar um sinal de velocidade de radar próprio que mostrasse