Índice:

- Etapa 1: determinar os requisitos

- Etapa 2: construir um dinamômetro

- Etapa 3: Selecione os Motoristas de Motor de Etapa Candidatos

- Etapa 4: Selecione os motores de passo candidatos

- Etapa 5: medir o torque versus a velocidade dos candidatos

- Etapa 6: Comando de tensão constante de 57BYGH207 meia bobina na corrente nominal

- Etapa 7: Comando de corrente constante de 57BYGH207 meia bobina na corrente nominal

- Etapa 8: Unidade de corrente constante de 57BYGH207 bobina completa na corrente nominal

- Etapa 9: Acionamento de corrente constante de 57BYGH104 bobina completa em ½ corrente nominal

- Etapa 10: Acionamento de corrente constante de 57BYGH104 bobina cheia a 3/4 de corrente nominal

- Etapa 11: Unidade de corrente constante de 57BYGH104 bobina completa na corrente nominal

- Etapa 12: Fazendo a seleção final

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:37.

- Última modificação 2025-01-23 15:03.

Neste Instructable, irei seguir as etapas que executei para selecionar um motor de etapa e driver para um projeto de protótipo de tela de sombra automatizada. As cortinas são os modelos populares e baratos Coolaroo com manivela, e eu queria substituir as manivelas por motores de passo e um controlador central que pudesse ser programado para aumentar e diminuir as cortinas com base nos horários de nascer e pôr do sol calculados. O projeto evoluiu por pelo menos cinco iterações em um produto que você pode encontrar na Amazon.com ou AutoShade.mx, mas o processo para selecionar o motor de passo e seus drivers eletrônicos deve ser aplicável a muitos outros projetos baseados no Arduino.

A configuração inicial escolhida para o protótipo eletrônico foi o processador Arduino Uno (Rev 3) (Adafruit # 50) com placas para display (Adafruit # 399), cronometragem de relógio em tempo real (Adafruit # 1141) e drivers de motor de duas etapas (Adafruit # 1438) Todas as placas se comunicam com o processador usando uma interface serial I2C. Drivers de software estão disponíveis para tudo isso, tornando o desenvolvimento do controlador da tela de cortinas muito mais simples.

Etapa 1: determinar os requisitos

As cortinas devem operar pelo menos tão rápido quanto com a manivela. A velocidade de manivela sustentada pode ser de 1 manivela por segundo. A maioria dos motores de passo tem um tamanho de passo de 1,8 graus, ou 200 passos por revolução. Portanto, a velocidade mínima do passo deve ser de cerca de 200 passos por segundo. Duas vezes isso seria ainda melhor.

O torque para aumentar ou diminuir a cortina através da engrenagem sem-fim Coolaroo foi medido em 9 telas de cortina na parte superior e inferior de seu curso usando uma chave de fenda de torque calibrada (McMaster Carr # 5699A11 tendo uma faixa de +/- 6 pol-lbs). Esse era o torque de “quebra” e variava muito. O mínimo era 0,25 pol-lbs e o máximo era 3,5 pol-lbs. A unidade métrica de medida adequada para o torque é N-me 3 in-lbs é 0,40 N-m, que usei como o “torque de atrito” nominal.

Os fornecedores de motores de passo especificam o torque do motor em unidades de kg-cm por algum motivo. O torque mínimo acima de 0,4 N-m é 4,03 Kg-cm. Para uma margem de torque decente, eu queria um motor capaz de fornecer o dobro disso ou cerca de 8 Kg-cm. Examinar os motores de passo listados na Circuit Specialists rapidamente indicou que eu precisava de um motor de tamanho 23 de carcaça. Eles estão disponíveis em comprimentos de pilha curtos, médios e longos e uma variedade de enrolamentos.

Etapa 2: construir um dinamômetro

Os motores de passo têm uma característica distinta de torque vs velocidade que depende da maneira como seus enrolamentos são acionados. Existem duas razões pelas quais o torque diminui com a velocidade. A primeira é que uma EMF (voltagem) de retorno é desenvolvida nos enrolamentos que se opõe à voltagem aplicada. Em segundo lugar, a indutância do enrolamento se opõe à mudança na corrente que ocorre a cada passo.

O desempenho de um motor de passo pode ser previsto usando uma simulação dinâmica e pode ser medido usando um dinamômetro. Eu fiz as duas coisas, mas não vou discutir a simulação porque os dados de teste são, na verdade, uma verificação da precisão da simulação.

Um dinamômetro permite medir a capacidade de torque de um motor enquanto funciona em uma velocidade controlada. Um freio de partícula magnética calibrado aplica o torque de carga ao motor. Não há necessidade de medir a velocidade, pois será igual à taxa de passo do motor até que o torque de carga exceda a capacidade do motor. Quando isso acontece, o motor perde a sincronização e faz um barulho alto. O procedimento de teste consiste em comandar uma velocidade constante, aumentando lentamente a corrente através do freio e anotando seu valor antes que o motor perca a sincronia. Isso é repetido em várias velocidades e plotado como torque vs velocidade.

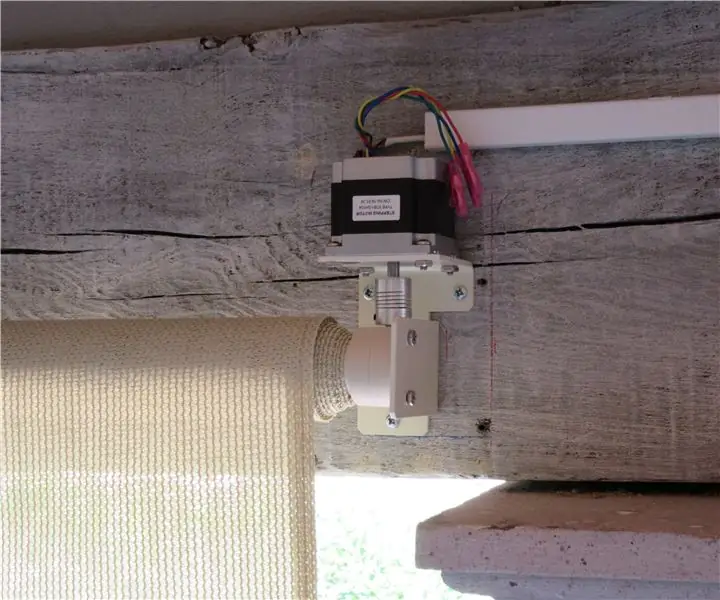

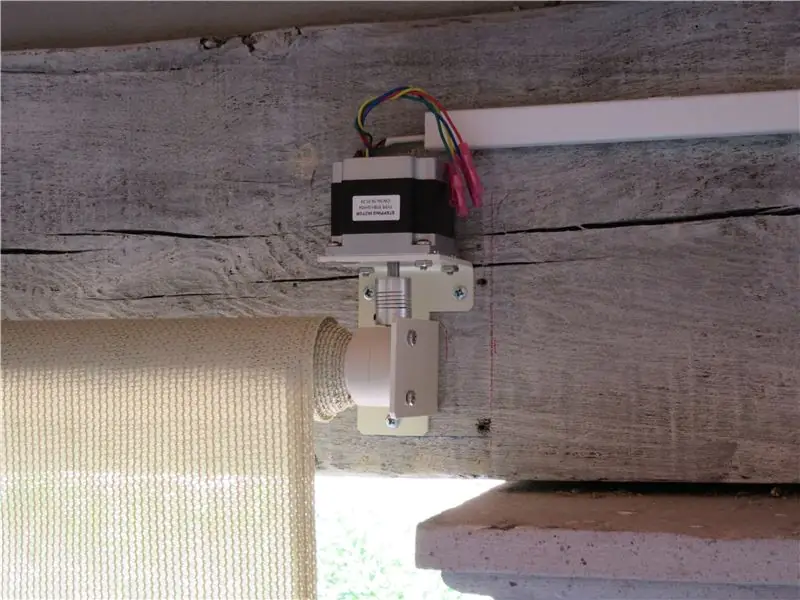

O freio de partículas magnéticas escolhido é um modelo B25P-10-1 da Placid Industries adquirido no Ebay. Este modelo não está mais listado no site do fabricante, mas pelo número da peça, é classificado para fornecer um torque máximo de 25 pol-lb = 2,825 N-m, e a bobina é projetada para 10 VCC (máx.). Isso é ideal para testar os motores de tamanho 23 em consideração, que são classificados para produzir torques de pico de cerca de 1,6 N-m. Além disso, este freio veio com um orifício piloto e orifícios de montagem idênticos aos usados nos motores NMEA 23, portanto, ele pode ser montado usando o suporte de montagem do mesmo tamanho do motor. Os motores têm eixos de ¼ polegada e o freio vem com um eixo de ½ polegada, portanto, um adaptador de acoplamento flexível com eixos do mesmo tamanho também foi adquirido no Ebay. Tudo o que era necessário era montar dois suportes em uma base de alumínio. A fotografia acima mostra a bancada de teste. Os suportes de montagem estão disponíveis na Amazon e no Ebay.

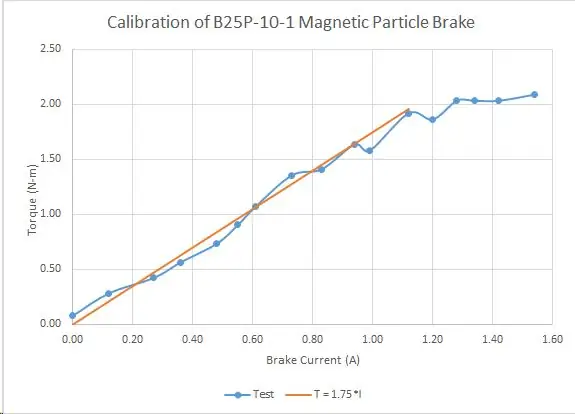

O torque de frenagem do freio de partícula magnética é proporcional à corrente do enrolamento. Para calibrar o freio, uma das duas chaves de fenda de medição de torque foi conectada ao eixo no lado oposto do freio como o motor de passo. As duas chaves de fenda usadas eram os números de peça McMaster Carr 5699A11 e 5699A14. O primeiro tem uma faixa de torque máximo de 6 pol-lb = 0,678 N-m e o último tem uma faixa de torque máximo de 25 pol-lb = 2,825 N-m. A corrente foi fornecida por uma fonte de alimentação DC variável CSI5003XE (50 V / 3A). O gráfico acima mostra o torque medido versus a corrente.

Observe que na faixa de interesse para esses testes, o torque de frenagem pode ser aproximado pela relação linear Torque (N-m) = 1,75 x Corrente de frenagem (A).

Etapa 3: Selecione os Motoristas de Motor de Etapa Candidatos

Os motores de passo podem ser acionados com um enrolamento totalmente ativo por vez, comumente chamado de SINGLE stepping, ambos os enrolamentos totalmente ativos (DUPLO stepping) ou ambos os enrolamentos parcialmente ativos (MICROSTEPPING). Nesta aplicação, estamos interessados no torque máximo, portanto, apenas a etapa DOUBLE é usada.

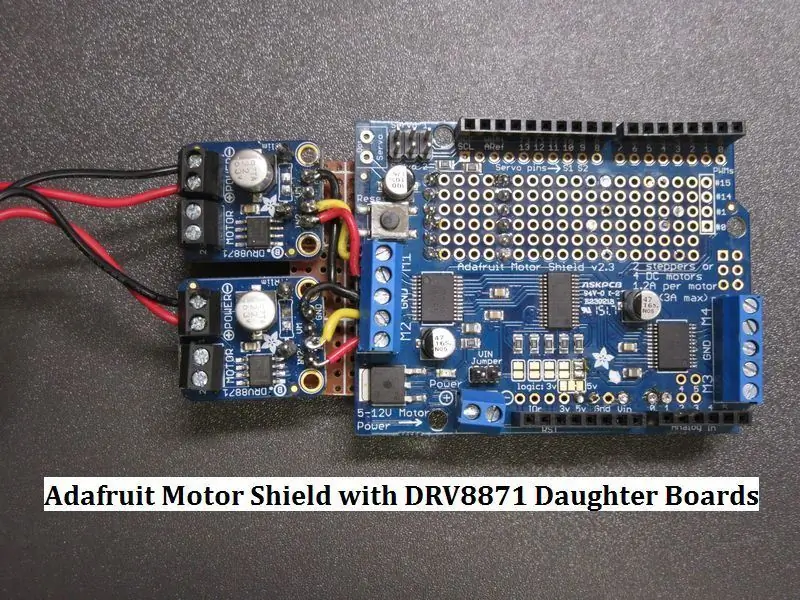

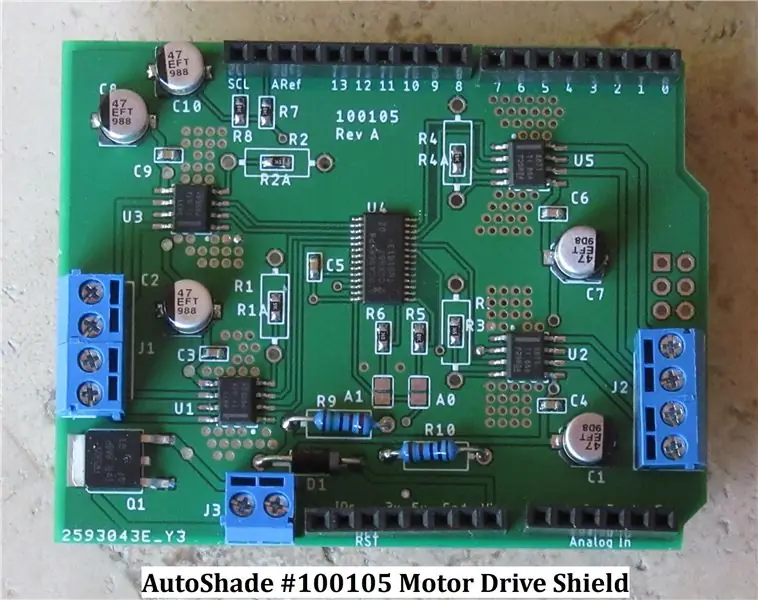

O torque é proporcional à corrente do enrolamento. Um motor de passo pode ser acionado com uma tensão constante se a resistência do enrolamento for alta o suficiente para limitar a corrente de estado estacionário ao valor nominal do motor. O Adafruit # 1438 Motorshield usa drivers de tensão constante (TB6612FNG) que são classificados em 15 VCC, 1,2 amperes no máximo. Este driver é a placa maior mostrada na primeira foto acima (sem as duas placas-filha à esquerda).

O desempenho com um driver de tensão constante é limitado porque a corrente na velocidade é muito reduzida devido à indutância do enrolamento e ao EMF traseiro. Uma abordagem alternativa é selecionar um motor com um enrolamento de resistência e indutância mais baixo e acioná-lo com uma corrente constante. A corrente constante é produzida pela modulação da largura de pulso da tensão aplicada.

Um ótimo dispositivo usado para fornecer a unidade de corrente constante é o DRV8871 feito pela Texas Instruments. Este pequeno IC contém uma ponte H com um sensor de corrente interno. Um resistor externo é usado para definir a corrente constante (ou máxima) desejada. O IC desconecta automaticamente a tensão quando a corrente excede o valor programado e a reaplica quando cai abaixo de algum limite.

O DRV8871 é classificado em 45 VDC, 3,6 amps no máximo. Ele contém um circuito de detecção de superaquecimento interno que desconecta a tensão quando a temperatura de junção atinge 175 graus C. O IC está disponível apenas em um encapsulamento HSOP de 8 pinos que possui uma almofada térmica na parte inferior. A TI vende uma placa de desenvolvimento que contém um IC (dois são necessários para um motor de passo), mas é muito caro. Adafruit e outros vendem uma pequena placa de prototipagem (Adafruit # 3190). Para o teste, dois deles foram montados fora de bordo de um Adafruit Motorshield como mostrado na primeira foto acima.

Os recursos atuais do drive do TB6612 e do DRV8871 são, na prática, limitados pelo aumento da temperatura dentro das peças. Isso vai depender do dissipador de calor das peças, bem como da temperatura ambiente. Em meus testes de temperatura ambiente, as placas de expansão DRV8871 (Adafruit # 3190) atingiram seus limites de temperatura excessiva em cerca de 30 segundos a 2 amperes, e os motores de passo tornaram-se muito erráticos (fase única intermitentemente quando o circuito de temperatura excessiva ligou e desligou). Usar o DRV8871 como placas-filha é uma confusão de qualquer maneira, então um novo escudo foi projetado (AutoShade # 100105) que contém quatro dos drivers para operar dois motores de passo. Esta placa foi projetada com uma grande quantidade de plano de aterramento em ambos os lados para dissipar o calor dos ICs. Ele usa a mesma interface serial para o Arduino que o Adafruit Motorshield, portanto, o mesmo software de biblioteca pode ser usado para os drivers. A segunda foto acima mostra esta placa de circuito. Para obter mais informações sobre o AutoShade # 100105, consulte a lista na Amazon ou no site AutoShade.mx.

Na minha aplicação de tela de sombra, leva de 15 a 30 segundos para aumentar ou diminuir cada sombra, dependendo da configuração de velocidade e da distância da sombra. A corrente deve, portanto, ser limitada de forma que o limite de superaquecimento nunca seja alcançado durante a operação. O tempo para atingir os limites de sobretemperatura no 100105 é maior que 6 minutos com um limite de corrente de 1,6 amp e maior que 1 minuto com um limite de corrente de 2,0 amp.

Etapa 4: Selecione os motores de passo candidatos

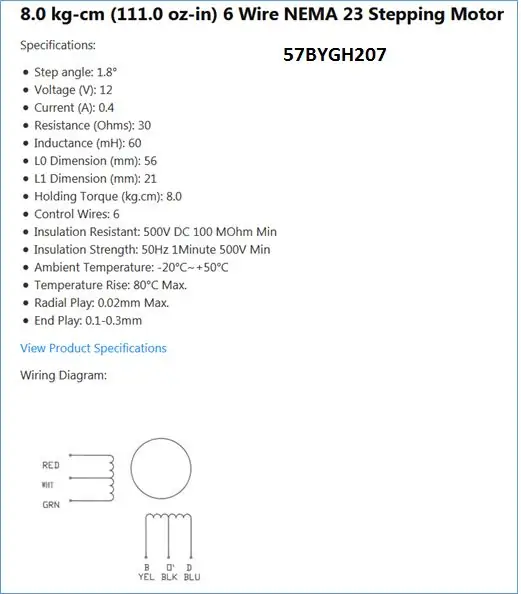

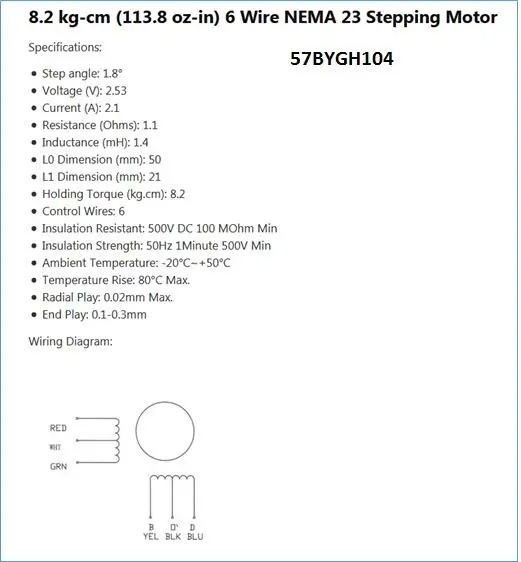

A Circuit Specialists tem dois motores de 23 etapas que fornecem o torque necessário de 8 kg-cm. Ambos têm enrolamentos de duas fases com derivações centrais para que possam ser conectados de forma que os enrolamentos completos ou os meios enrolamentos sejam acionados. As especificações para esses motores estão listadas nas duas tabelas acima. Ambos os motores são quase idênticos mecanicamente, mas eletricamente o motor 104 tem uma resistência e indutância muito mais baixas do que o motor 207. A propósito, as especificações elétricas são para excitação de meia bobina. Quando todo o enrolamento é usado, a resistência dobra e a indutância aumenta em um fator de 4.

Etapa 5: medir o torque versus a velocidade dos candidatos

Usando o dinamômetro (e a simulação), as curvas de torque vs velocidade para uma série de configurações de motor / enrolamento / acionamento de corrente foram determinadas. O programa (esboço) usado para executar o dinamômetro para esses testes pode ser baixado do site AutoShade.mx.

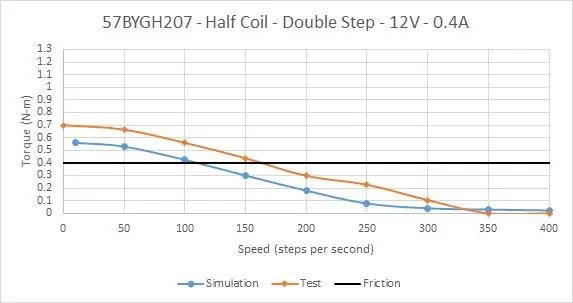

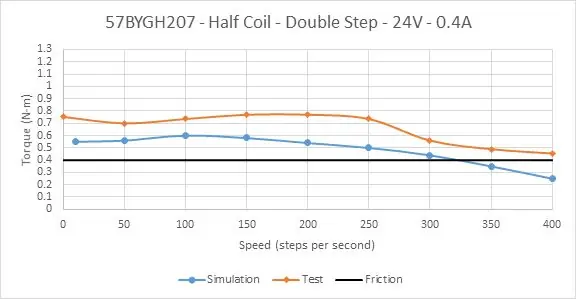

Etapa 6: Comando de tensão constante de 57BYGH207 meia bobina na corrente nominal

O motor 57BYGH207 com meia bobina acionado a 12 V (modo de tensão constante) resulta em 0,4 ampere e era a configuração original do inversor. Este motor pode ser acionado diretamente do Adafruit # 1434 Motorshield. A figura acima mostra as características de velocidade de torque simulada e medida junto com o pior caso de fricção. Este projeto fica muito abaixo do torque desejado necessário para a operação de 200 a 400 passos por segundo.

Etapa 7: Comando de corrente constante de 57BYGH207 meia bobina na corrente nominal

Dobrar a tensão aplicada, mas usar o acionamento do chopper para limitar a corrente a 0,4 amperes, melhora o desempenho significativamente, conforme mostrado acima. Aumentar ainda mais a tensão aplicada melhoraria ainda mais o desempenho. Mas a operação acima de 12 VCC é indesejável por vários motivos.

· O DRV8871 tem tensão limitada a 45 VDC

· Fontes de alimentação de parede de alta tensão não são tão comuns e são mais caras

· Os reguladores de tensão usados para fornecer energia de 5 VCC para o circuito lógico usado no projeto do Arduino são limitados a 15 VCC máx. Portanto, operar os motores com tensões mais altas do que isso exigiria duas fontes de alimentação.

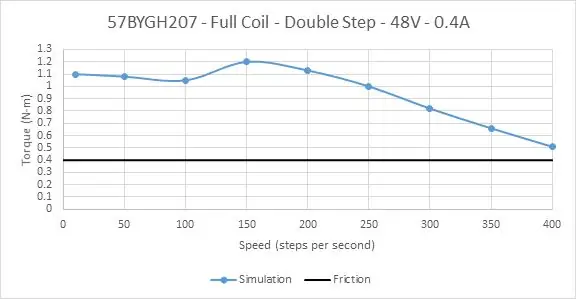

Etapa 8: Unidade de corrente constante de 57BYGH207 bobina completa na corrente nominal

Isso foi analisado com a simulação, mas não testado porque eu não tinha uma fonte de alimentação de 48 V. O torque em baixas velocidades dobra quando a bobina completa é acionada na corrente nominal, mas depois cai mais rapidamente com a velocidade.

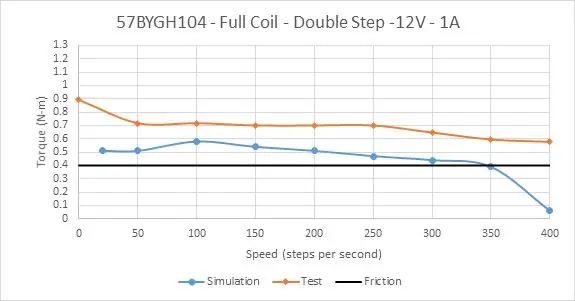

Etapa 9: Acionamento de corrente constante de 57BYGH104 bobina completa em ½ corrente nominal

Com 12 VCC e uma corrente de 1,0 A, a característica torque-velocidade mostrada acima resulta. Os resultados do teste atendem aos requisitos para operação em 400 etapas por segundo.

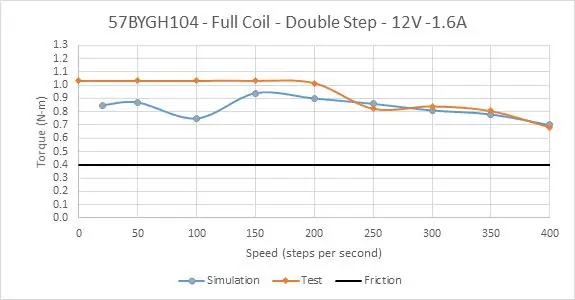

Etapa 10: Acionamento de corrente constante de 57BYGH104 bobina cheia a 3/4 de corrente nominal

Aumentar as correntes do enrolamento para 1,6 amperes aumenta a margem de torque significativamente.

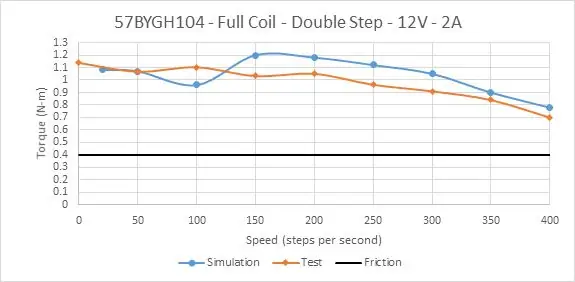

Etapa 11: Unidade de corrente constante de 57BYGH104 bobina completa na corrente nominal

Se as correntes do enrolamento forem aumentadas para 2A, e o torque aumentar conforme mostrado acima, mas não tanto quanto a simulação poderia prever. Então, algo está acontecendo na realidade que está limitando o torque nessas correntes mais altas.

Etapa 12: Fazendo a seleção final

Utilizar a bobina completa em vez da metade é definitivamente melhor, mas não é desejável com o motor 207 por causa da alta tensão necessária. O motor 104 permite a operação com tensão aplicada mais baixa. Este motor é, portanto, selecionado.

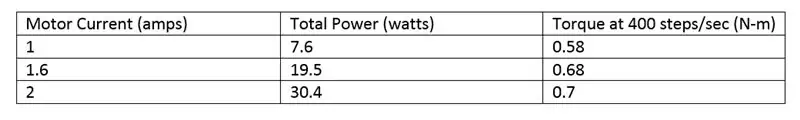

A resistência total da bobina do motor 57BYGH104 é de 2,2 ohms. A resistência do driver FETS no DRV8871 é de cerca de 0,6 ohms. A resistência típica da fiação de e para os motores é de cerca de 1 ohm. Portanto, a potência dissipada em um circuito do motor é a corrente do enrolamento ao quadrado vezes 3,8 ohms. A potência total é o dobro, pois os dois enrolamentos são acionados ao mesmo tempo. Para as correntes de enrolamento consideradas acima, os resultados são mostrados nesta Tabela.

Limitar as correntes do motor a 1,6 amperes nos permite usar uma fonte de alimentação de 24 watts menor e mais econômica. Muito pouca margem de torque é perdida. Além disso, os motores de passo não são dispositivos silenciosos. Conduzi-los a uma corrente mais alta os torna mais barulhentos. Portanto, no interesse de menor potência e operação mais silenciosa, o limite de corrente foi escolhido como 1,6 amperes.

Recomendado:

Projeto de tigela de comida para animais de estimação automatizada: 13 etapas

Projeto de tigela de comida para animais de estimação automatizada: Este instrutível descreverá e explicará como construir um comedouro automático programável para animais de estimação com tigelas de comida anexadas. Anexei um vídeo aqui que descreve como os produtos funcionam e como é

Macintosh com tela sensível ao toque - Mac clássico com um iPad Mini para a tela: 5 etapas (com fotos)

Macintosh com tela sensível ao toque | Mac clássico com um iPad Mini para a tela: Esta é a minha atualização e design revisado sobre como substituir a tela de um Macintosh vintage por um iPad mini. Este é o sexto destes que fiz ao longo dos anos e estou muito feliz com a evolução e o design deste! Em 2013, quando fiz

Etapa Saúde - Tecnologia E Segurança Para a Sua Saúde: 3 Etapas

Etapa Saúde - Tecnologia E Segurança Para a Sua Saúde: Equipe: Andr é Pereira Cavalcante Douglas Shuji Ozawa Jhunu Fernandes Ara ú jo Lucas Marques Ribeiro Pedro In á cio de Nascimento e BarbalhoPalavras-Chaves: rfid; sa ú de; dragonboard; sancathon; agilidade; sistema de informa & cce

Encapsulando o servo motor de etapa com controle serial via Arduino usando uma impressora 3D - Pt4: 8 etapas

Encapsulando o servo motor de passo com controle serial via Arduino usando uma impressora 3D - Pt4: neste quarto vídeo da série Motor Step, usaremos o que aprendemos anteriormente para construir um servo motor de passo com controle por comunicação serial e real feedback de posição usando um codificador resistivo monitorado por um Arduino. No

Caixa de sombra e moldura de iluminação LED dinâmica para arte :: 16 etapas (com fotos)

Iluminação dinâmica LED Caixa de sombra e moldura para arte :: A iluminação é um aspecto importante da arte visual. E se a iluminação pode mudar com o tempo, pode se tornar uma dimensão significativa da arte. Este projeto começou com a participação em um show de luzes e experimentando como a iluminação poderia mudar totalmente o co