Índice:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:37.

- Última modificação 2025-01-23 15:03.

Recentemente, encontrei um problema, que minha preguiça se tornou um problema tremendo para mim em casa. Assim que vou para a cama, gosto de colocar uma boa luz LED com algumas séries tocando no meu PC. Mas … Se eu quiser desligar essas coisas, tenho que me LEVANTAR todas as vezes e desligá-las manualmente. Portanto, decidi construir um controlador completo para toda a área de trabalho do PC, onde posso ligar e desligar monitores e luzes, ajustar o volume dos alto-falantes e o brilho da faixa de LED pressionando um botão correspondente no meu controle remoto.

O projeto é uma caixa controladora de mesa / bancada de PC, que é operada por um remoto IR. Existem muitos tipos de controles remotos IR disponíveis atualmente, mas isso não é um problema. Este controlador é ajustável e pode ser emparelhado com qualquer tipo de controle remoto infravermelho que suporte o protocolo adequado para o nosso sensor usado (abordaremos isso mais tarde).

A mesa do computador controlada é:

- Controle de energia AC: ligar / desligar o monitor que está conectado a 220VAC

- Controle de energia DC: ligar / desligar o monitor que está conectado à energia DC (até 48V)

- Controle de volume de áudio: controle completo do volume estéreo que é passado para os alto-falantes

- Controle de iluminação com fita LED: controle completo do brilho da iluminação com fita LED

O dispositivo tem uma interface de usuário projetada adequada e compartimentos mecânicos ajustáveis, o que o torna fácil de construir e usar:

- Display: O status em tempo real de todos os sistemas controlados é apresentado no display LCD 16x4

- LED RGB: Para um feedback adicional para o sistema, o objetivo é reconhecer para o usuário que há um sinal aceito recebido do controle remoto IR

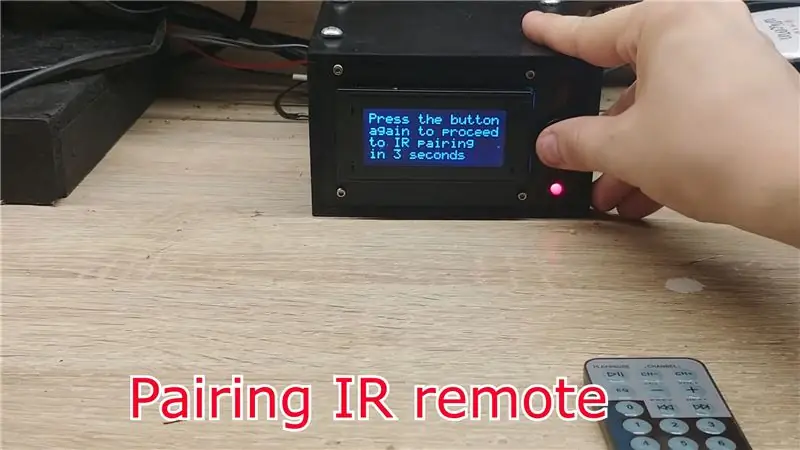

- Sistema de emparelhamento: o dispositivo contém um único botão, que deve ser pressionado para o processo de emparelhamento. Quando o processo de emparelhamento é iniciado, podemos emparelhar qualquer controle remoto IR ao nosso dispositivo, seguindo as instruções mostradas em um display.

Depois de cobrir o básico, vamos construí-lo!

Etapa 1: Explicação

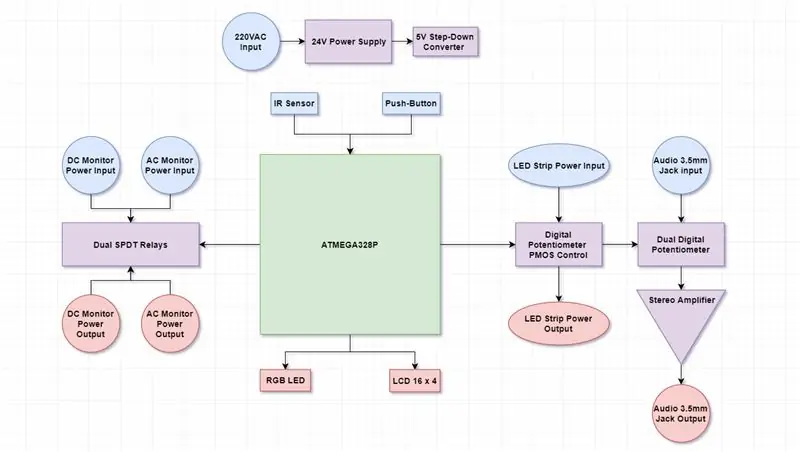

A operação do dispositivo pode ser considerada simples, devido à sua falta de complexidade de design. Como pode ser visto no diagrama de blocos, o "cérebro" é o microcontrolador AVR, enquanto todas as outras partes são controladas por este "cérebro". Para organizar toda a imagem em nossa mente, vamos descrever o design bloco a bloco:

Unidade de fonte de alimentação: A fonte de alimentação para o dispositivo que foi selecionado é a faixa de LED PSU, que é capaz de fornecer entrada de 24 VCC para o sistema. Microcontrolador, relés, potenciômetros digitais e amplificadores de áudio operam a 5 V, portanto, o conversor abaixador DC-DC foi adicionado ao projeto. A principal razão para o DC-DC em vez do regulador linear é a dissipação de energia e falta de eficiência. Suponha que usamos o LM7805 clássico com entrada de 24 V e saída de 5 V. Quando a corrente atinge valores significativos, a energia que se dissipará na forma de calor no regulador linear será enorme e pode superaquecer, anexando ruído de zumbido aos circuitos de áudio:

Pout = Pin + Pdiss, então em 1A alcançamos: Pdiss = Pin - Pout = 24 * 1 - 5 * 1 = 19W (de potência dissipada).

Microcontrolador: Para escrever o código o mais rápido possível, escolhi o ATMEGA328P baseado em AVR, que é amplamente usado em placas Arduino UNO. De acordo com os requisitos de design, usaremos quase todo o suporte periférico: interrupções, temporizadores, UART, SPI etc. Por ser um bloco principal do sistema, ele se interconecta com todas as partes do dispositivo

-

Interface do usuário: o painel frontal do dispositivo contém todas as peças com as quais o usuário deve interagir:

- Sensor IR: Sensor para decodificar os dados remotos IR.

- Botão de pressão: é necessário para emparelhar o controle remoto infravermelho com o dispositivo

- LED RGB: acessório estético para fornecer feedback de recebimento de informações pelo sistema

- LCD: representação gráfica do que está acontecendo dentro do dispositivo

Controle de Monitores: Para tornar o dispositivo capaz de alternar a alimentação nos monitores do PC, é necessário lidar com grandes valores de tensão. Por exemplo, meus monitores Samsung não compartilham configuração de energia: um é alimentado por 220VAC enquanto o outro é alimentado por sua própria fonte de alimentação de 19,8V. Portanto, a solução foi um circuito de relé para cada uma das linhas de alimentação do monitor. Esses relés são controlados por MCU e são totalmente separados, o que torna a transmissão de energia do monitor independente para cada monitor

Controle de luz: Eu tenho uma faixa de LED, que vem com a fonte de alimentação de 24 VCC, que é usada como entrada da fonte de alimentação do sistema. Como há necessidade de conduzir uma grande corrente através da faixa de LED, seu mecanismo de brilho envolve um circuito limitador de corrente baseado em um MOSFET, que opera em uma região linear de zona ativa

Controle de Volume: Este sistema baseia-se na passagem dos sinais de áudio nos canais ESQUERDO e DIREITO através de divisores de tensão, onde a tensão aplicada é alterada por meio do movimento do limpador do potenciômetro digital. Existem dois circuitos básicos LM386 onde em cada entrada há um único divisor de tensão (falaremos disso mais tarde). A entrada e a saída são conectores estéreo de 3,5 mm

Parece que cobrimos todas as partes integrantes dos circuitos. Vamos prosseguir para os esquemas elétricos …

Etapa 2: Peças e instrumentos

Tudo o que precisamos para construir o projeto:

Componentes eletrônicos

-

Componentes comuns:

-

Resistores:

- 6 x 10K

- 1 x 180R

- 2 x 100R

- 1 x 1K

- 2 x 1M

- 2 x 10R

- Capacitores:

-

- 1 x 68nF

- 2 x 10uF

- 4 x 100nF

- 2 x 50nF

- 3 x 47uF

-

Diversos:

- Diodos: 2 x 1N4007

- Aparador: 1 x 10K

- BJT: 3 x 2N2222A

- P-MOSFET: ZVP4424

-

Circuitos integrados:

- MCU: 1 x ATMEGA328P

- Amp de áudio: 2 x LM386

- Potenciômetro digital duplo: 1 x MCP4261

- Potenciômetro digital único: 1 x X9C104P

- DC-DC: 1 x BCM25335 (pode ser substituído por qualquer dispositivo compatível com DC-DC 5V)

- Op-Amp: 1 x LM358

- Relés: 5V Tolerant Dual SPDT

- Fonte de alimentação externa de 24 V

-

Interface de usuário:

- LCD: 1 x 1604A

- Sensor IR: 1 x CDS-IR

- Botão de pressão: 1 x SPST

- LED: 1 x LED RGB (4 contatos)

-

Conectores:

- Blocos de terminais: 7 x TB de 2 contatos

- Conectores placa a fio: 3 x 4 cabos de contato + conectores de caixa

- Áudio: 2 conectores jack fêmea de 3,5 mm

- Tomada PSU: 2 x conectores de alimentação 220VAC (macho)

- Jack DC: 2 conectores Jack DC Machos

- Faixa de LED e fonte de alimentação externa: 1 x 4 conectores de placa a fio montados + cabo

Componentes Mecânicos

- Filamento de impressora 3D - PLA + de qualquer cor

- 4 parafusos de 5 mm de diâmetro

- Placa de prototipagem de pelo menos 9 x 15 cm

- Estoque de fios não utilizados

Ferramentas

- Impressora 3D (usei Creality Ender 3 com cama tipo vidro)

- Pistola de cola quente

- Pinças

- Alicate

- Cortador

- Fonte de alimentação externa de 24 V

- Osciloscópio (opcional)

- Programador AVR ISP (Para MCU Flashing)

- Chave de fenda elétrica

- Ferro de solda

- Gerador de função (opcional)

-

Etapa 3: Esquema Elétrico

O diagrama esquemático é dividido em circuitos separados, o que pode facilitar a compreensão de seu funcionamento:

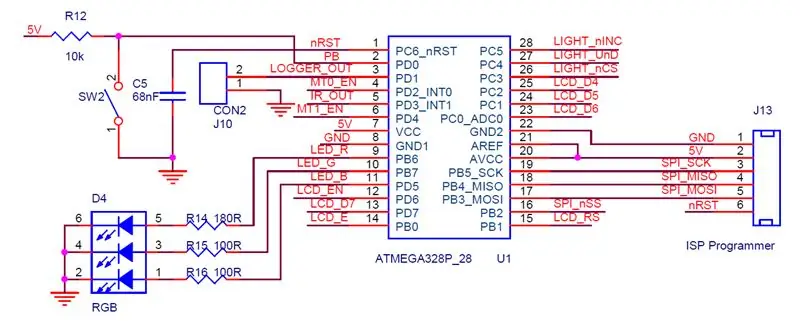

Unidade Microcontroladora

Este é um ATMEGA328P baseado em AVR, como foi descrito acima. Ele usa oscilador interno e opera a 8MHz. J13 é o conector do programador. Existem muitos programadores no mundo AVR, neste projeto, eu usei um programador ISP V2.0 do eBay. J10 é uma linha UART TX e é usada principalmente para fins de depuração. Ao construir um procedimento de tratamento de interrupções, às vezes é bom saber o que o sistema tem a nos dizer por dentro. D4 é um LED RGB que é conduzido diretamente do MCU, devido às suas baixas classificações de corrente. O pino PD0 é conectado a um botão de pressão do tipo SPST com um pull-up externo.

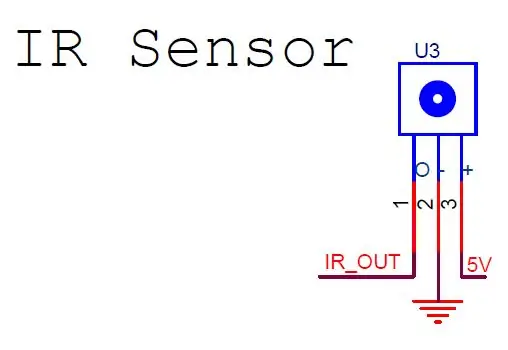

Sensor IR

O sensor de infravermelho usado neste projeto é um sensor de infravermelho de três pinos de uso geral que está disponível no eBay, a preços muito acessíveis. O pino do sinal de saída IR está conectado ao pino de entrada de interrupção (INT1) do MCU,

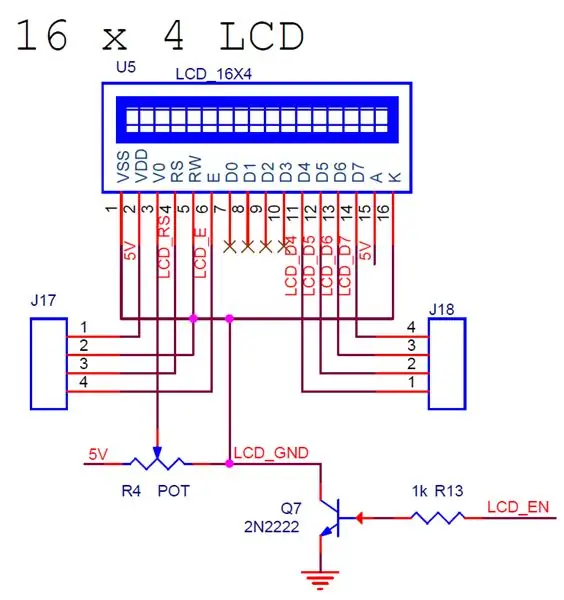

LCD

Display é uma implementação simples de um display 1604A, com transmissão de dados de 4 bits. Todos os pinos de controle / dados estão ligados ao MCU. É importante notar que o LCD é conectado à placa principal por meio de dois conectores J17, J18. Para ligar / desligar o módulo LCD, há uma única chave BJT, alternando a linha de aterramento para LCD.

Fonte de energia

Todos os circuitos internos, excluindo a faixa de LED, operam a 5V. Como foi mencionado antes, a fonte de alimentação 5V é um módulo DC-DC simples (aqui o eBay me ajudou a encontrar a solução), que converte 24V em 5V, sem problema de aquecimento, que poderia ocorrer no regulador linear. Os capacitores C [11..14] são usados para bypass e são necessários para este projeto devido ao ruído de comutação presente nas linhas de alimentação DC-DC - tanto de entrada quanto de saída.

Controle de Monitor

Os circuitos de controle do monitor são apenas sistemas de comutação de relé. Como tenho dois monitores, um é alimentado de 220 VCA e o segundo de 19,8 V, há uma implementação diferente necessária: Cada saída MCU é conectada a 2N2222 BJT e uma bobina de relé é conectada como uma carga de 5 V ao pino do coletor BJT. (Não se esqueça de conectar um diodo reverso para a descarga de corrente apropriada!). Em 220VAC, o relé comuta as linhas LINE e NEUTRAL e em 19,8V, o relé comuta apenas a linha DC - uma vez que possui sua própria fonte de alimentação, as linhas de aterramento são compartilhadas por ambos os circuitos.

Controle de volume de áudio

Eu queria usar amplificadores de áudio LM386 como buffers para os divisores de tensão, para uma transmissão cuidadosa do sinal de áudio. Cada canal - esquerdo e direito vem de uma entrada de conector de áudio de 3,5 mm. Como o LM386 implementa na configuração de peças mínimas um ganho padrão de G = 20, há um resistor de 1MOhm para ambos os canais. Desta forma, podemos reduzir a quantidade total de energia para os canais de entrada para o sistema de alto-falantes:

V (out-max) = R (max) * V (in) / (R (max) + 1MOhm) = V (in) * 100K / 1,1M.

E o ganho total é: G = (Vout / Vin) * 20 = 20/11 ~ 1,9

O divisor de tensão é uma rede de potenciômetro digital simples, onde o limpador passa o sinal para o buffer LM386 (U2 é o IC). O dispositivo compartilha SPI para todos os circuitos periféricos, onde apenas as linhas ENABLE são separadas para cada um deles. MCP4261 é um potenciômetro digital linear de 100K de 8 bits IC, portanto, cada etapa no aumento de volume é expressa: dR = 100.000 / 256 ~ 390Ohm.

Os pinos A e B para cada canal ESQUERDO e DIREITO são vinculados a GND e 5V. Assim, na posição do limpador na parte inferior, passa todo o sinal de áudio para GND via volume do dispositivo de MUTING do resistor de 1MOhm.

Controle de brilho da faixa de LED:

A ideia do controle de brilho é semelhante ao controle de volume, mas aqui temos um problema: o potenciômetro digital pode transmitir apenas sinais cujas amplitudes não excedam 5V para GND. Assim, a ideia é colocar um buffer Op-Amp simples (LM358) após o divisor de tensão do potenciômetro digital. e tensão de controle ligada diretamente a um transistor PMOS.

X9C104P é um potenciômetro digital único de 8 bits com valor de 100 KOhm. Podemos obter um cálculo para a tensão da porta seguindo regras meramente algébricas para o fluxo de corrente:

V (gate) = V (limpador) * (1 + R10 / R11) = 2V (limpador) ~ 0 - 10V (o que é suficiente para ligar / desligar e controlar o brilho)

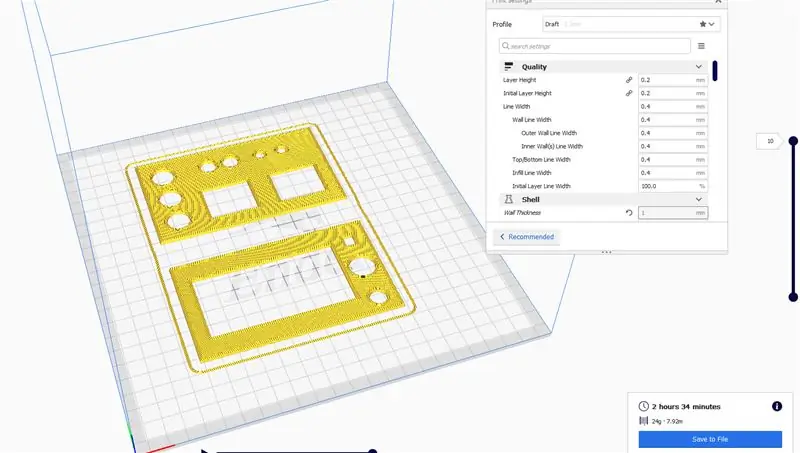

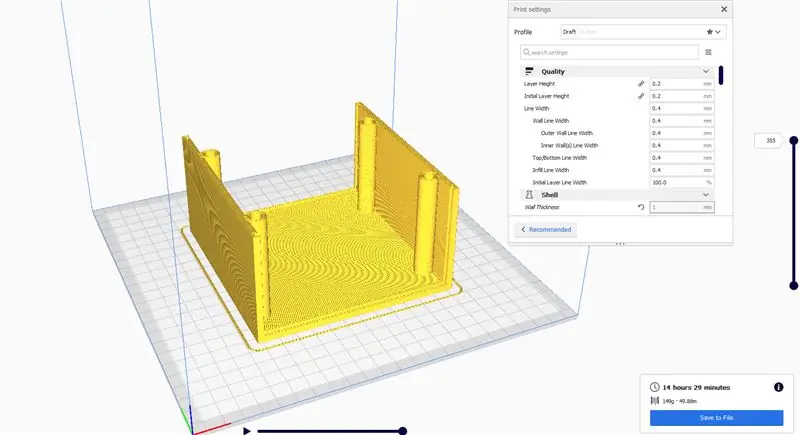

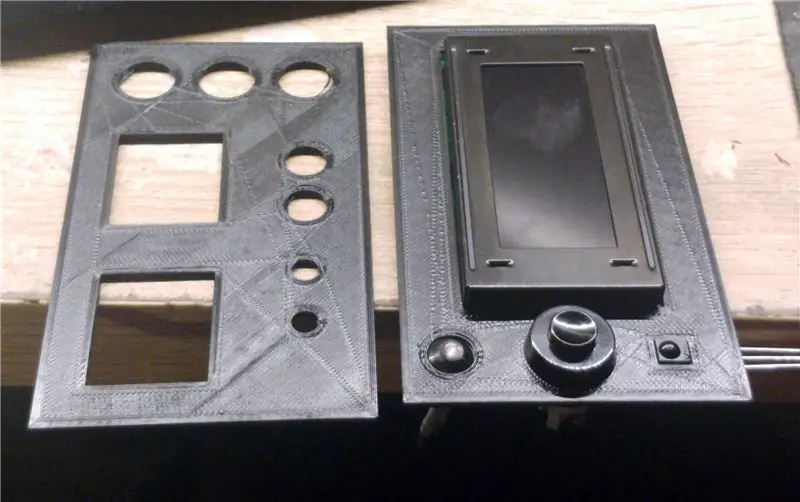

Etapa 4: Criação de um gabinete 3D

Para o invólucro do dispositivo, usei um FreeCAD v0.18, que é uma ótima ferramenta até mesmo para novatos como eu.

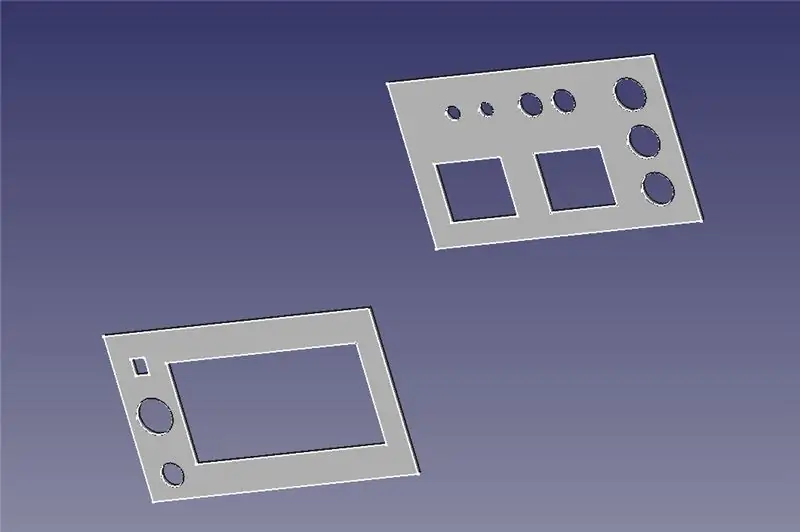

Tipo de invólucro

Eu queria criar uma caixa onde houvesse um único invólucro que soldaria a placa soldada. O painel frontal contém todas as peças da interface do usuário e o painel traseiro contém todos os conectores para os componentes eletrônicos da mesa. Esses painéis são inseridos diretamente em uma carcaça principal com um conjunto de 4 parafusos na tampa superior.

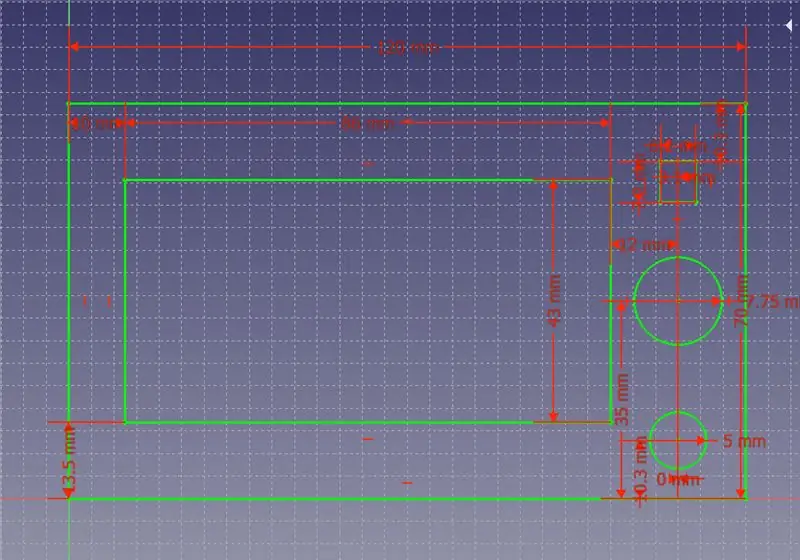

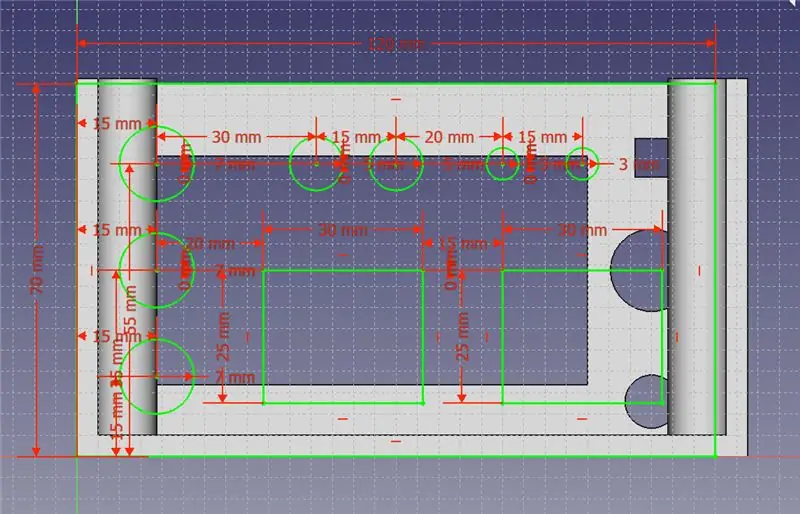

Dimensões

Provavelmente a etapa mais importante da sequência. É necessário levar em consideração todas as distâncias e regiões de corte apropriadas. Como pode ser visto nas fotos, em primeiro lugar as dimensões que foram tiradas estão nos painéis frontal e traseiro:

Painel frontal: regiões de corte para LCD, interruptor, LED e sensor de infravermelho. Todas essas dimensões são derivadas da ficha técnica do fabricante para cada peça. (No caso de desejar utilizar peça diferente, é necessário tranquilizar todas as regiões de corte.

Painel traseiro: dois orifícios para conectores de áudio de 3,5 mm, dois conectores de alimentação 220V de 3 linhas, dois conectores machos para fonte de alimentação DC e orifícios adicionais para a faixa de LED e alimentação para o dispositivo

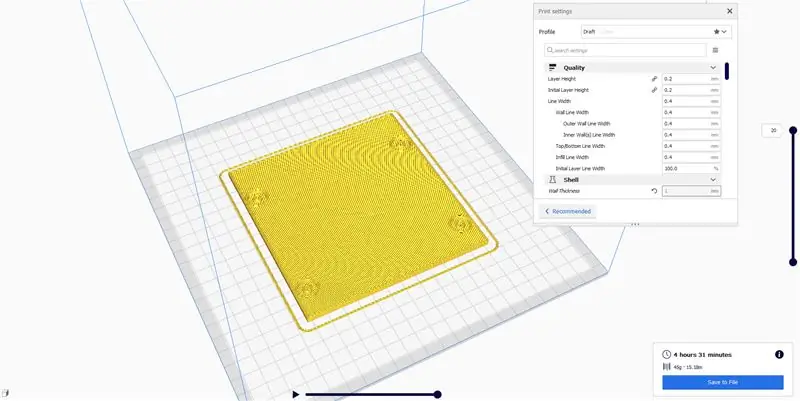

Top Shell: este shell é usado apenas para unir todas as partes. Uma vez que os painéis frontal e traseiro são inseridos no invólucro inferior.

Shell inferior: a base do dispositivo. Ele contém os painéis, a placa eletronica soldada e os parafusos fixados na tampa superior.

Projetando as peças

Depois que os painéis são criados, podemos prosseguir para a camada inferior. Recomenda-se garantir a acomodação das peças por completo após cada etapa. A concha inferior é uma forma extrudada simples baseada em retângulo, com bolsos simétricos próximos às bordas da concha (ver foto 4).

Após a etapa de embolsar, é necessário criar bases de 4 parafusos para a fixação da tampa. Eles foram projetados como uma inserção de cilindros primitivos de raio diferente, onde o cilindro cortado está disponível após a operação XOR.

Agora temos uma concha inferior completa. Para criar uma cobertura adequada, é necessário fazer um esboço no topo da casca e criar os mesmos pontos de cilindro (só anexei pontos para furar, mas existe a possibilidade de criar furos de diâmetros fixos).

Depois que todo o invólucro do dispositivo estiver concluído, podemos verificá-lo montando as peças.

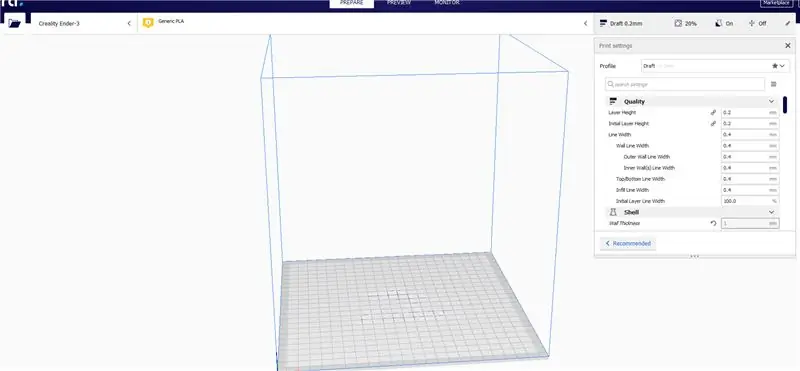

Etapa 5: Impressão 3D

Finalmente, estamos aqui e podemos avançar para a impressão. Existem arquivos STL disponíveis para este projeto, com base no meu design. Pode haver um problema com esses arquivos para imprimir, porque não há tolerâncias levadas em conta. Essas tolerâncias podem ser ajustadas no aplicativo divisor (usei um Ultimaker Cura) para os arquivos STL.

As peças descritas foram impressas em Creality Ender 3, com leito de vidro. As condições não estão longe do normal, mas devem ser levadas em consideração:

- O diâmetro do bico: 0,4 mm

- Densidade de enchimento: 50%

- Suporte: Não há necessidade de nenhum anexo de suporte

- Velocidade recomendada: 50mm / s para o projeto

Assim que as peças do gabinete são impressas, é necessário verificá-las na vida real. Se não houver problemas na fixação das peças do gabinete, podemos prosseguir para a etapa de montagem e soldagem.

Há algum problema com o visualizador STL nos instructables, então sugiro baixá-lo primeiro:)

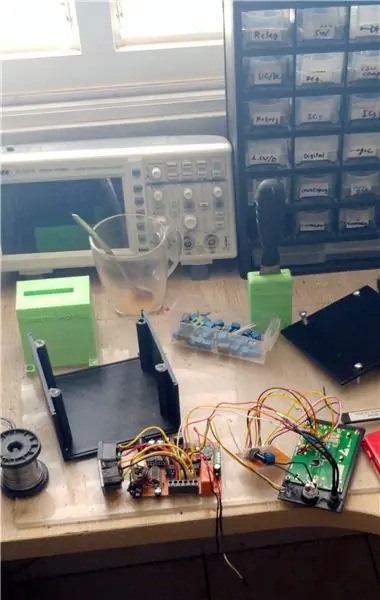

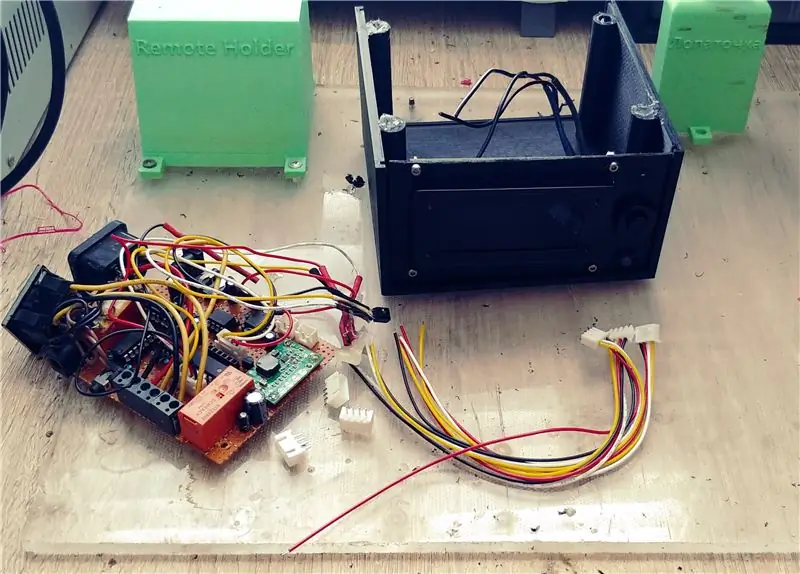

Etapa 6: montagem e solda

O processo de soldagem é difícil, mas se separarmos a sequência em circuitos diferentes, será muito mais fácil terminá-lo.

- Circuito MCU: Deve ser soldado primeiro com seu conector de programação fêmea. Nesse estágio, podemos realmente testar seu funcionamento e conectividade.

- Circuito de áudio: o segundo. Não se esqueça de conectar os blocos de terminais na placa soldada. É muito importante isolar o caminho de retorno dos circuitos de áudio dos digitais - especialmente os CIs de potenciômetros digitais, por causa de sua natureza ruidosa.

- Circuitos do monitor: Semelhante ao circuito de áudio, não se esqueça de conectar o bloco de terminais nas portas de E / S.

- Conectores e painel de IU: as últimas coisas que devem ser conectadas. O painel de interface do usuário é conectado à placa soldada por meio do conector Board-To-Wire, onde os fios são soldados diretamente nas partes externas.

Após o processo de soldagem, há uma sequência simples de fixações de peças mecânicas. Como foi notado acima, é necessário colocar 4 parafusos (usei uns de 5mm de diâmetro) nos cantos, que estão presentes no gabinete. Depois disso, é necessário conectar as partes da IU e os conectores do painel traseiro ao mundo externo. A ferramenta preferida é uma pistola de cola quente.

Será muito útil verificar a acomodação das peças no invólucro impresso. Se tudo estiver certo, podemos prosseguir para a etapa de programação.

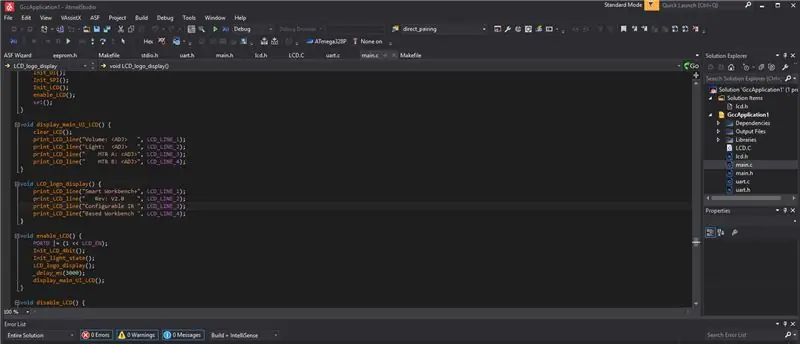

Etapa 7: Programação

Esta etapa é divertida. Como há uma variedade de coisas que precisam operar, usaremos um total de 5 serviços do MCU: interrupção externa, periféricos SPI, UART para registro, temporizadores para contagem precisa e EEPROM para armazenar nossos códigos remotos IR.

A EEPROM é uma ferramenta essencial para nossos dados armazenados. Para armazenar códigos remotos IR, é necessário executar uma seqüência de botões de pressão. Após cada sequência, o sistema lembrará os códigos, independentemente do estado, se o dispositivo estiver ligado ou não.

Você pode encontrar todo o Projeto Atmel Studio 7 arquivado como RAR na parte inferior desta etapa.

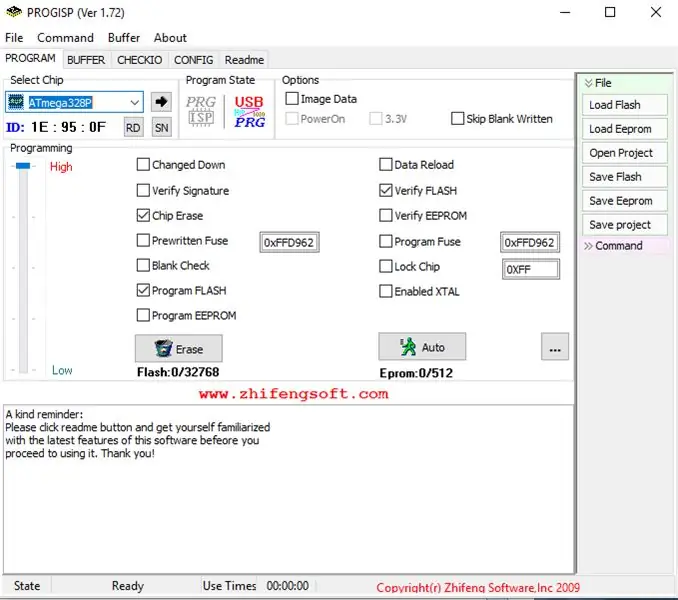

A programação é feita pelo AVR ISP Programmer V2, 0, através de um aplicativo simples denominado ProgISP. É um aplicativo muito amigável, com interface de usuário completa. Basta selecionar o arquivo HEX adequado e baixá-lo para o MCU.

IMPORTANTE: Antes de qualquer programação de MCU, certifique-se de que todas as configurações apropriadas sejam definidas de acordo com os requisitos de design. Assim como a frequência do clock interno - por padrão, tem seu fusível divisor ativo na configuração de fábrica, portanto, deve ser programado na lógica HIGH.

Etapa 8: emparelhamento e teste

Finalmente estamos aqui, depois de todo o trabalho árduo que foi feito:)

Para usar o dispositivo corretamente, há uma necessidade de sequência de emparelhamento, portanto, o dispositivo "lembrará" o controle remoto infravermelho conectado que seria usado. As etapas do emparelhamento são as seguintes:

- Ligue o dispositivo, aguarde a inicialização da tela principal da IU

- Pressione o botão pela primeira vez

- Antes que o contador chegue a zero, pressione o botão outra vez

- Pressione a tecla apropriada para a qual deseja ter uma função específica, de acordo com o dispositivo

- Reinicie o dispositivo, certifique-se de que agora ele responde às chaves que foram definidas.

E é isso!

Espero que você ache este instrutível útil, Obrigado pela leitura!

Recomendado:

Controle remoto IR para seu computador com Arduino: 6 etapas

Controle remoto IR para seu computador com Arduino: Com este receptor, controle seu computador remotamente graças ao módulo IR e ao Arduino. Modo lento ativado ^^

O controle remoto da TV se torna um controle remoto de RF -- NRF24L01 + Tutorial: 5 etapas (com imagens)

O controle remoto da TV se torna um controle remoto RF || NRF24L01 + Tutorial: Neste projeto vou mostrar como usei o popular IC nRF24L01 + RF para ajustar o brilho de uma faixa de LED sem fio por meio de três botões inúteis de um controle remoto de TV. Vamos começar

Kit de controle remoto comum transformado em controle remoto de brinquedo RC de quatro canais: 4 etapas

Kit de controle remoto comum transformado em controle remoto de brinquedo RC de quatro canais:改造 方法 非常 简单。 只需 准备 一些 瓦楞纸 板, 然后 按照 视频 教程 完成 这个 电子 项目 并 为 您 服务。 玩具 车船 提供 远程 无线 控制。

Controle seus aparelhos elétricos com seu controle remoto de TV (ir remoto) com display de temperatura e umidade: 9 etapas

Controle seus aparelhos elétricos com o controle remoto da TV (ir remoto) com visor de temperatura e umidade: oi, sou Abhay e é meu primeiro blog no Instructables e hoje vou mostrar como controlar seus aparelhos elétricos com o controle remoto da TV construindo este projeto simples. obrigado ao atl lab pelo apoio e fornecimento do material

Olympus Evolt E510 Liberação de cabo remoto (versão 2 com foco automático no controle remoto): 6 etapas (com fotos)

Liberação de cabo remoto Olympus Evolt E510 (versão 2 com foco automático no controle remoto): Ontem eu construí um controle remoto simples de um botão para meu Olympus E510. A maioria das câmeras possui um botão de liberação do obturador (aquele que você pressiona para tirar uma foto) que possui dois modos. Se o botão for pressionado suavemente, a câmera fará o foco automático e medirá a luz