![Driver do motor DC usando Power Mosfets [PWM Controlado, 30A Half Bridge]: 10 etapas Driver do motor DC usando Power Mosfets [PWM Controlado, 30A Half Bridge]: 10 etapas](https://i.howwhatproduce.com/images/003/image-6762-j.webp)

Índice:

- Passo 1:

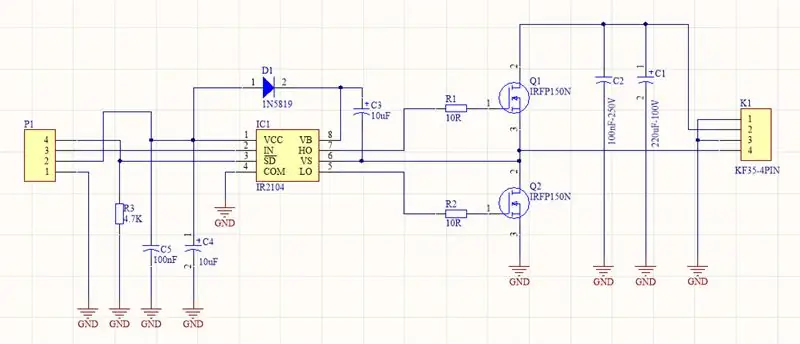

- Etapa 2: Figura 1, o diagrama esquemático do poderoso driver do motor DC

- Etapa 3:

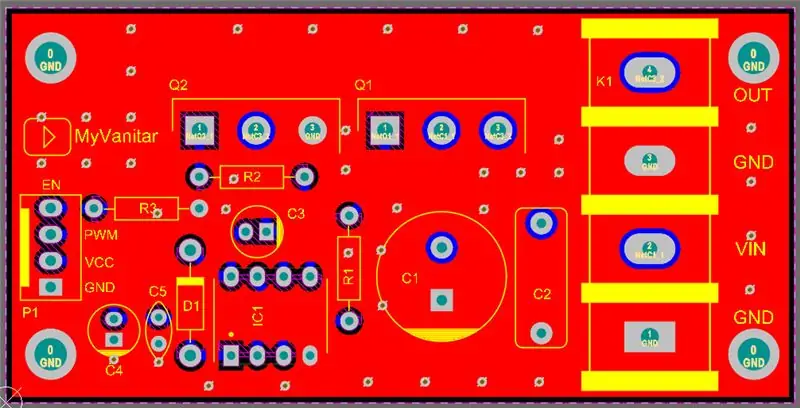

- Etapa 4: Figura 2, Layout de PCB projetado para o esquema do driver do motor

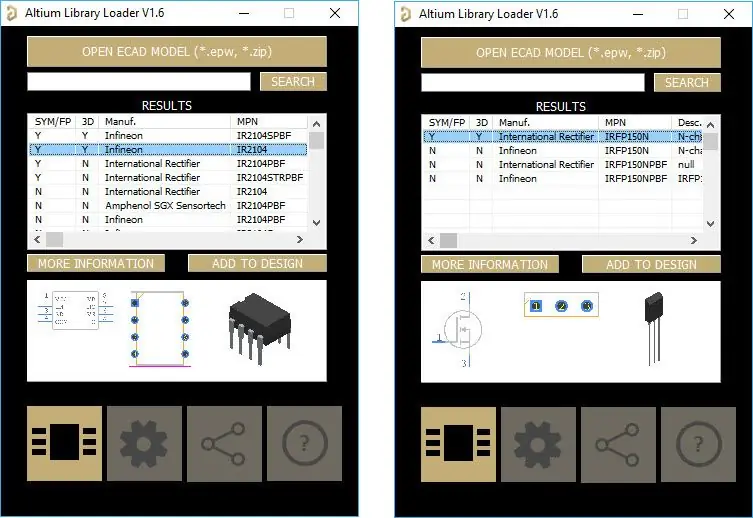

- Etapa 5: Figura 3, Bibliotecas de componentes selecionados para IR2104 e IRFN150N

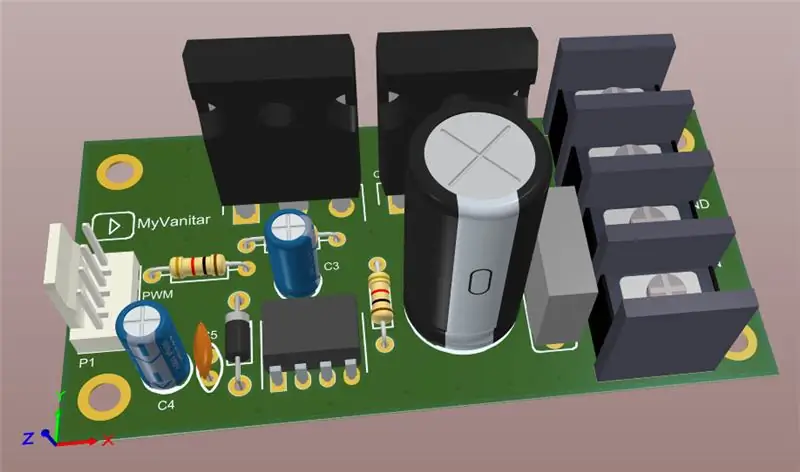

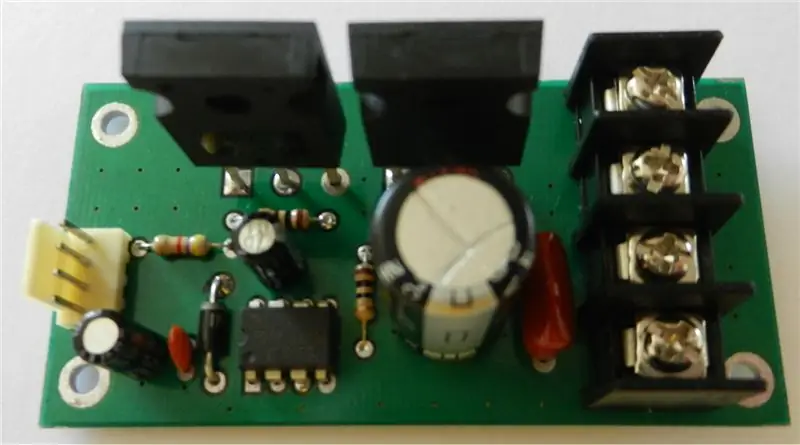

- Etapa 6: Figura 4, uma vista 3D da placa PCB do driver do motor

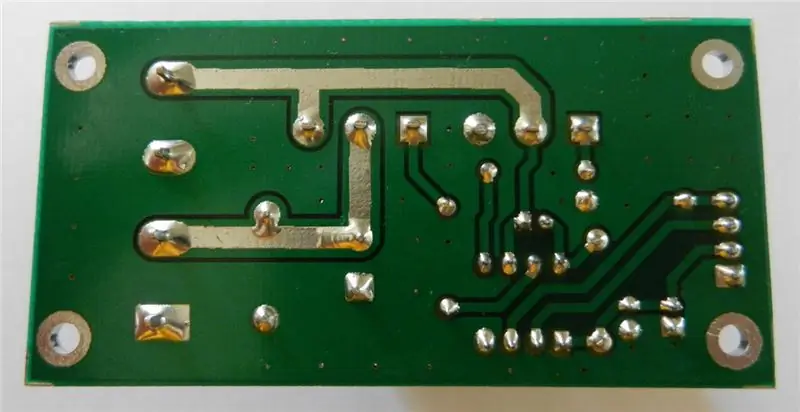

- Etapa 7: Figura 5, o primeiro protótipo do projeto (em uma PCB semi-caseira), vista superior

- Etapa 8: Figura 6, uma vista inferior do protótipo da placa PCB, as trilhas descobertas

- Etapa 9: Figura 7, um fio de cobre espesso e nu

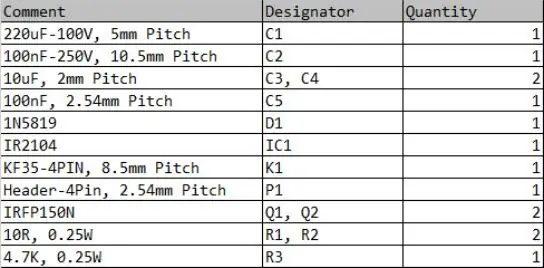

- Etapa 10: Tabela 1, Lista de materiais de circuito

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:37.

- Última modificação 2025-01-23 15:03.

Fonte principal (Baixe Gerber / Solicite o PCB):

Passo 1:

Os motores DC estão por toda parte, desde aplicações de hobby até robótica e áreas industriais. Portanto, há uma ampla utilização e solicitação de drivers de motor CC adequados e potentes. Neste artigo, aprenderemos a construir um. Você pode controlá-lo usando um microcontrolador, um Arduino, um Raspberry Pi ou até mesmo um chip gerador PWM autônomo. Usando um dissipador de calor adequado e métodos de resfriamento, este circuito pode lidar com correntes de até 30A.

[1]: Análise do circuito O coração do circuito é um chip driver IR2104 MOSFET [1]. É um IC driver MOSFET popular e aplicável. O diagrama esquemático do circuito demonstrado na figura-1.

Etapa 2: Figura 1, o diagrama esquemático do poderoso driver do motor DC

Etapa 3:

De acordo com a folha de dados IR2104 [1]:”Os IR2104 (S) são drivers MOSFET e IGBT de alta tensão e alta velocidade com canais de saída referenciados no lado alto e baixo dependentes. As tecnologias proprietárias HVIC e CMOS imune a trava permitem uma construção monolítica robusta. A entrada lógica é compatível com a saída CMOS ou LSTTL padrão, até a lógica de 3,3V. Os drivers de saída apresentam um estágio de buffer de corrente de alto pulso projetado para condução cruzada mínima do driver. O canal flutuante pode ser usado para acionar um MOSFET ou IGBT de potência do canal N na configuração do lado alto, que opera de 10 a 600 volts.” O IR2104 aciona os MOSFETs [2] em uma configuração de meia ponte. Não há problema com a alta capacitância de entrada dos MOSFETs IRFP150. Essa é a razão pela qual os drivers MOSFET como IR2104 são úteis. Os capacitores C1 e C2 são usados para reduzir o ruído do motor e EMI. A tensão máxima tolerável dos MOSFETs é 100V. Então eu usei capacitores de 100 V, pelo menos. Se você tiver certeza de que a tensão de carga não ultrapassa um limite (por exemplo, um motor de 12 Vcc), você pode diminuir as tensões dos capacitores para 25 V, por exemplo, e aumentar seus valores de capacitância (por exemplo, 1000uF-25 V). O pino SD foi puxado para baixo com um resistor de 4,7K. Em seguida, você deve aplicar uma tensão de nível lógico de estado estacionário a este pino para ativar o chip. Você deve injetar seu pulso PWM no pino IN também.

[2]: Placa PCB

O layout do PCB do esquema demonstrado na figura-2. Ele é projetado de forma a reduzir o ruído e transiente para ajudar na estabilidade do dispositivo.

Etapa 4: Figura 2, Layout de PCB projetado para o esquema do driver do motor

Eu não tinha a pegada do PCB e os símbolos esquemáticos dos componentes IR2104 [1] e IRFP150 [2]. Portanto, eu uso os símbolos fornecidos pela SamacSys [3] [4], em vez de perder meu tempo e projetar as bibliotecas do zero. Você pode usar o “mecanismo de busca de componentes” ou um plugin CAD. Como usei o Altium Designer para desenhar o esquema e o PCB, usei diretamente o plugin SamacSys Altium [5] (figura 3).

Etapa 5: Figura 3, Bibliotecas de componentes selecionados para IR2104 e IRFN150N

A Figura 4 mostra uma visão 3D da placa PCB. A visualização 3D melhora o procedimento de inspeção da placa e a colocação do componente.

Etapa 6: Figura 4, uma vista 3D da placa PCB do driver do motor

[3] AssemblySo vamos construir e construir o circuito. Acabei de usar uma placa PCB semi-caseira para poder montar rapidamente a placa e testar o circuito (figura 5).

Etapa 7: Figura 5, o primeiro protótipo do projeto (em uma PCB semi-caseira), vista superior

Depois de ler este artigo, você tem 100% de certeza sobre o verdadeiro funcionamento do circuito. Portanto, encomende o PCB a uma empresa profissional de fabricação de PCB, como a PCBWay, e divirta-se com sua solda e placa montada. A Figura 6 mostra uma vista inferior da placa PCB montada. Como você pode ver, algumas trilhas não foram totalmente cobertas com a máscara de solda. O motivo é que essas trilhas podem carregar uma quantidade significativa de corrente, portanto, precisam de suporte extra de cobre. Uma trilha de PCB normal não pode tolerar uma grande quantidade de corrente e, eventualmente, vai aquecer e queimar. Para superar este desafio (com um método barato), você deve soldar um fio de cobre nu espesso (figura 7) nas áreas descobertas. Este método aumenta a capacidade de transmissão atual da pista.

Etapa 8: Figura 6, uma vista inferior do protótipo da placa PCB, as trilhas descobertas

Etapa 9: Figura 7, um fio de cobre espesso e nu

[4] Teste e medição O vídeo do YouTube fornecido demonstra um teste real da placa com o motor DC do limpador de pára-brisa de um carro como uma carga. Forneci ao pulso PWM um gerador de função e examinei os pulsos nos fios do motor. Além disso, a correlação linear do consumo de corrente da carga com o ciclo de trabalho PWM foi demonstrada.

[5] Lista de materiais

A Tabela 1 mostra a lista de materiais.

Etapa 10: Tabela 1, Lista de materiais de circuito

Referências [1]:

[2]:

[3]:

[4]:

[5]:

[6]: Fonte (Gerber Download / Pedido do PCB)

Recomendado:

DIY -- Como fazer um robô aranha que pode ser controlado usando um smartphone usando o Arduino Uno: 6 etapas

DIY || Como fazer um robô aranha que pode ser controlado com smartphone usando o Arduino Uno: Ao fazer um robô aranha, pode-se aprender muitas coisas sobre robótica. Como fazer robôs é divertido e também desafiador. Neste vídeo vamos mostrar a vocês como fazer um robô aranha, que podemos operar usando nosso smartphone (Androi

Motor de passo controlado por motor de passo - Motor de passo como codificador giratório: 11 etapas (com imagens)

Motor de passo controlado por motor de passo | Motor de passo como codificador rotativo: Você tem alguns motores de passo por aí e quer fazer alguma coisa? Neste Instructable, vamos usar um motor de passo como um codificador rotativo para controlar a posição de outro motor de passo usando um microcontrolador Arduino. Então, sem mais delongas, vamos

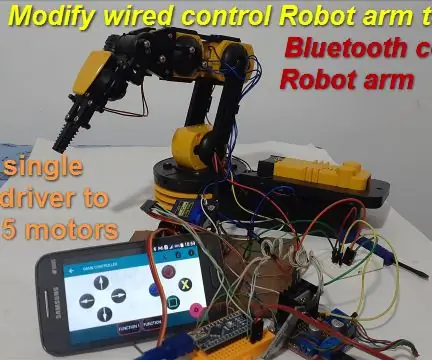

Braço de robô Bluetooth usando driver de motor único: 3 etapas

Braço do robô Bluetooth usando driver de motor único: Bem-vindo ao meu Instructable.Neste instructable, vou mostrar como converter braço do robô de controle com fio em braço do robô Bluetooth usando driver de motor único. Este é um projeto de trabalho de casa feito sob o estado de toque de recolher. Portanto, desta vez, tenho apenas um L29

Tutorial 30A Controlador de freio do motor com micro escova usando servo testador: 3 etapas

Tutorial 30A Micro Brush Motor Brake Controller usando o servo testador: Especificação: 30A controlador de velocidade de escova. Função: frente, ré, freio Tensão de trabalho: 3.0V --- 5.0V. Corrente (A): 30A BEC: 5V / 1A Frequência do driver: 2KHz Entrada: 2-3 Li-Po / Ni-Mh / Ni-cd 4-10 células Corrente constante 30A Máx. 30A <

Obstáculo para evitar o robô usando o driver do motor L298n: 5 etapas

Obstáculo para evitar o robô usando o driver de motor L298n: Olá pessoal, hoje faremos este robô .. espero que gostem