Índice:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:38.

- Última modificação 2025-01-23 15:03.

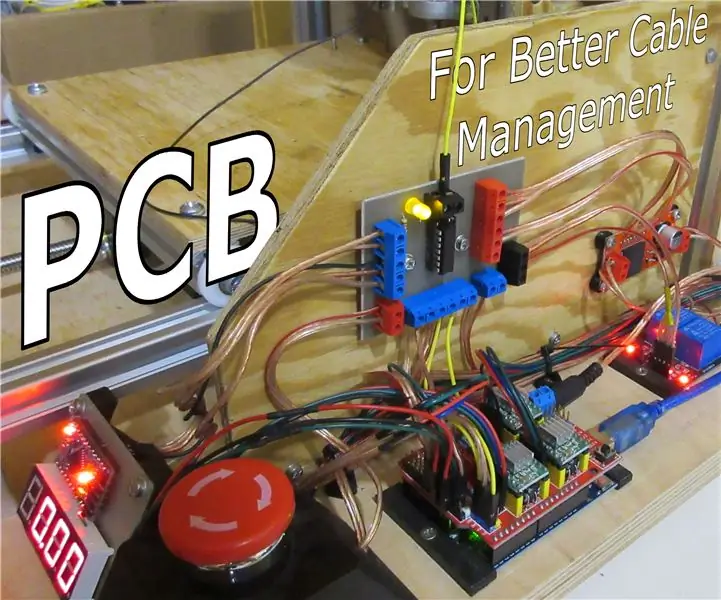

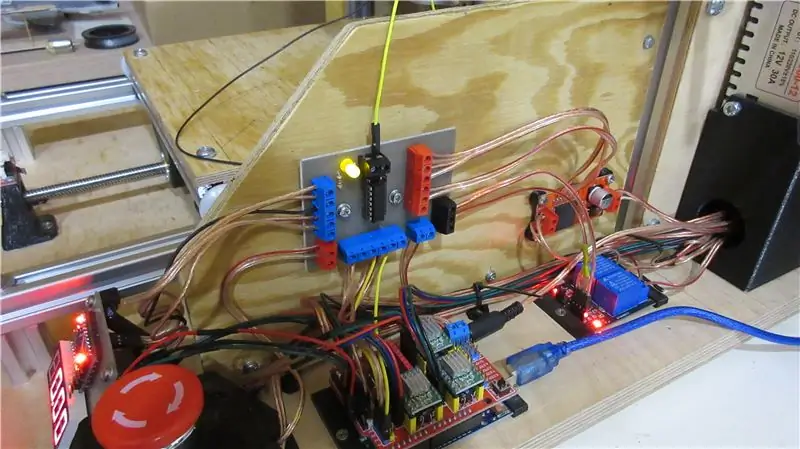

Um tempo atrás eu fiz uma fresadora CNC de mesa customizada. Desde então, eu estava atualizando-o com novos componentes. Da última vez, adicionei um segundo Arduino com display de 4 dígitos para controlar o RPM do meu fuso usando o loop PID. Tive que conectá-lo com a placa Arduino primária com 5 fios, para que eles pudessem se comunicar. Mas, durante meu primeiro teste, quebrei um controlador de motor, então comprei um novo e mais potente. Ele também tinha mais 5 fios para conectar. Neste ponto, o pino de + 5V na placa principal foi dividido em 4 conexões separadas e eu simplesmente não tive vontade de dividir o fio novamente. Então, eu fiz outra coisa.

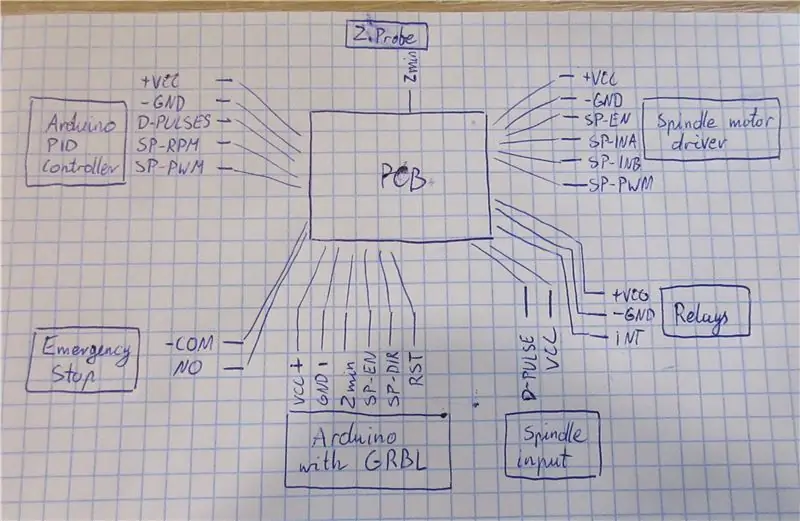

Etapa 1: esboço de conexões

Esbocei todas as conexões que eram necessárias (excluindo os fios do motor e do batente, porque eles vão direto para o controlador GRBL e em nenhum outro lugar). Também fiz algumas alterações em conexões já existentes - a parada de emergência agora também redefine o Arduino principal e usa apenas o contato normalmente aberto, onde antes estava usando NO e NC para controlar um relé. Com o novo controlador do motor, a conexão aos relés também foi simplificada.

Etapa 2: Problemas de conexão

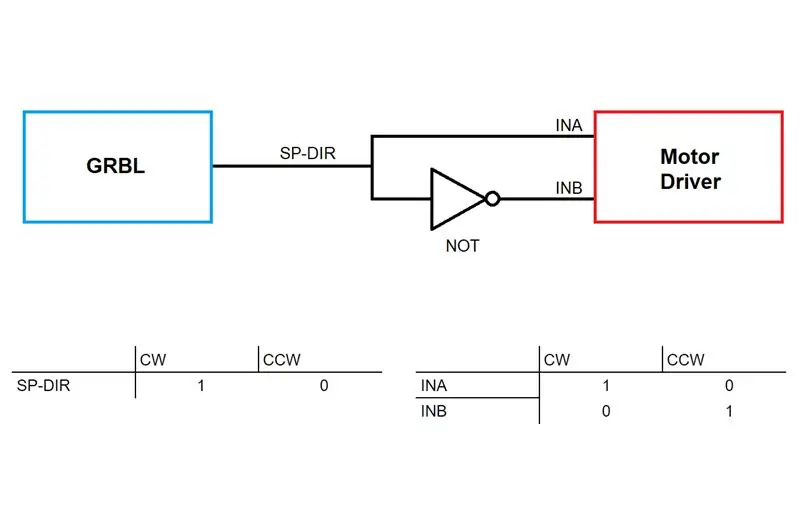

O controlador de motor anterior que eu estava usando era uma placa simples com optoacoplador e um mosfet. Ele só podia girar o fuso em uma direção, portanto, não havia necessidade de usar o pino de direção. O novo é um pouco mais complicado. Ele tem pinos chamados INA e INB, e dependendo se eu quero rotação no sentido horário ou anti-horário, eu tenho que puxar um deles para o VCC. Não parece tão complicado, o problema é que GRBL tem apenas um pino chamado SP-DIR (pino de direção do fuso) que é puxado para VCC para movimento no sentido horário e para GND para movimento anti-horário. Não sei se isso pode ser alterado dentro do GRBL (é um programa um pouco complicado para mim), então fiz isso com um metídeo diferente.

Acabei de adicionar uma porta lógica NOT no esquema, que inverterá o sinal SP-DIR e o colocará em INB. Portanto, quando o pino DIR é alto, INA também é alto (eles estão conectados juntos) e INB é invertido para baixo (CW), e quando DIR é baixo, INA também é baixo e INB é alto (CCW).

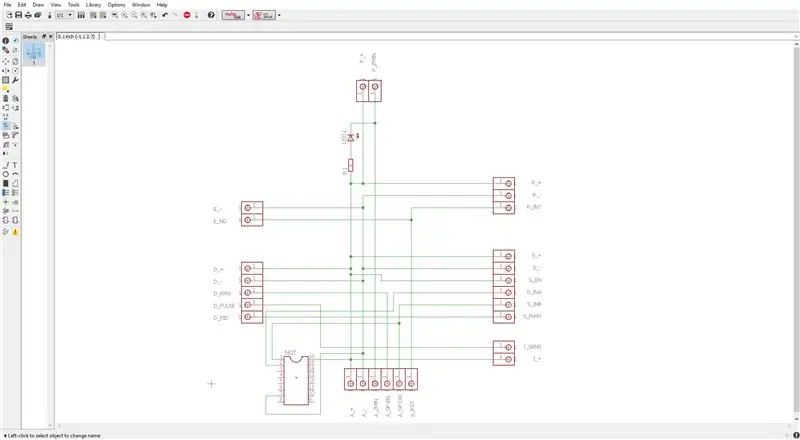

Etapa 3: Design inteligente, mas não tão simples

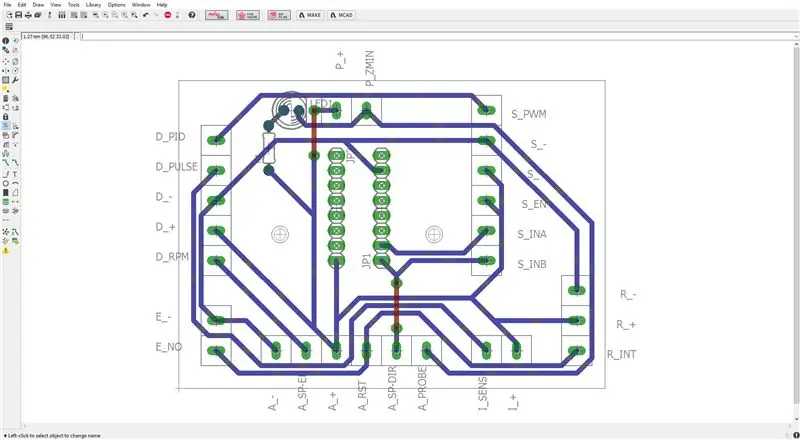

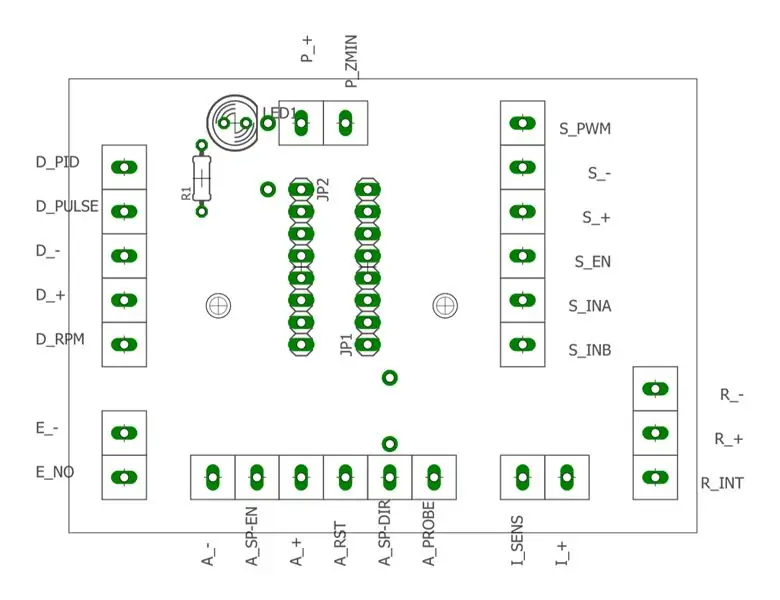

Então eu projetei um PCB no Eagle que tinha todas as conexões necessárias dentro. Mas com tantos fios não era tão simples.

Em primeiro lugar, criei uma biblioteca Eagle personalizada para meus blocos de terminais. É muito simples, basicamente é apenas um pino normal, apenas maior - espaçamento de 5,08 mm (0,2 ).

Eu usaria no CNC e é por isso que eu queria que fosse uma placa de um lado. Mas com 26 blocos de terminais e algumas conexões internas para a porta lógica foi uma tarefa difícil projetá-lo. Isso poderia ser feito, mas com muitos fios de jumper. Essa é a razão pela qual todos os meus blocos de terminais (no Eagle) são apenas um único pino. Dessa forma, posso movê-los na área de trabalho da placa e evitar o uso de fios de jumper. A desvantagem é que a localização de algumas conexões parece aleatória. Por exemplo, olhando para baixo, há GND, depois SP-EN e depois VCC, o que é muito incomum. Mas desta forma eu poderia reduzir o número de fios de jumper para apenas 2 e é mais fácil para mim fabricar o PCB.

Os nomes dos blocos de terminais também são especiais. Eles foram agrupados, então, por exemplo, A significa Arduino, então todos os terminais de parafuso chamados A_ devem ser colocados na parte inferior da placa porque o Arduino com GRBL é colocado abaixo do PCB.

No final, também adicionei um LED simples para indicar o status da sonda Z.

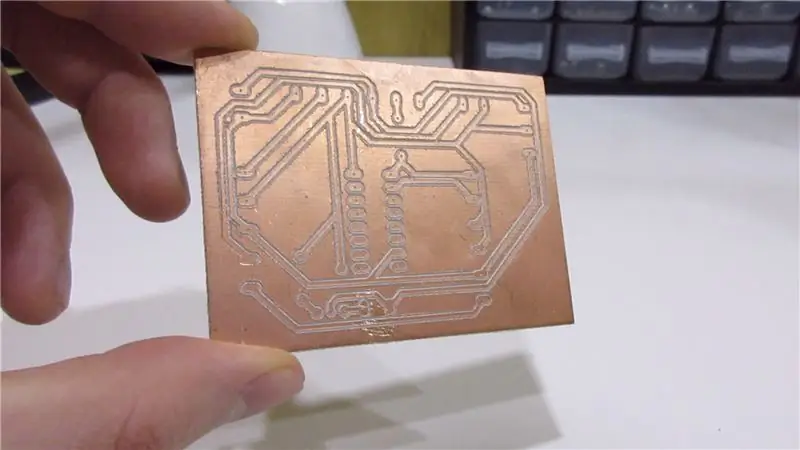

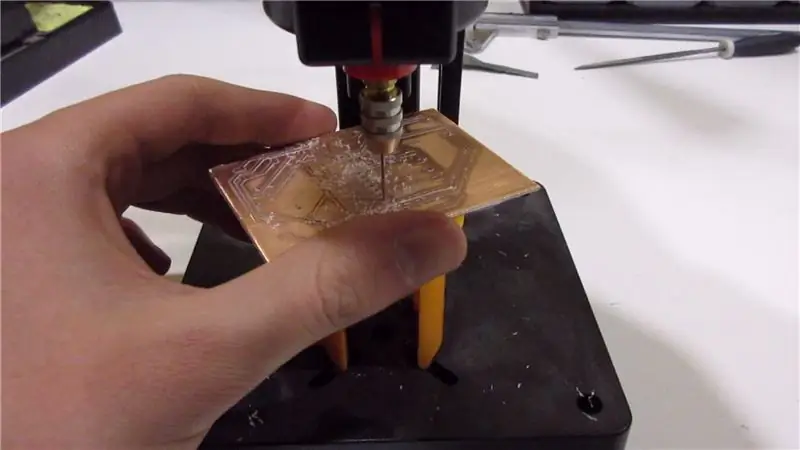

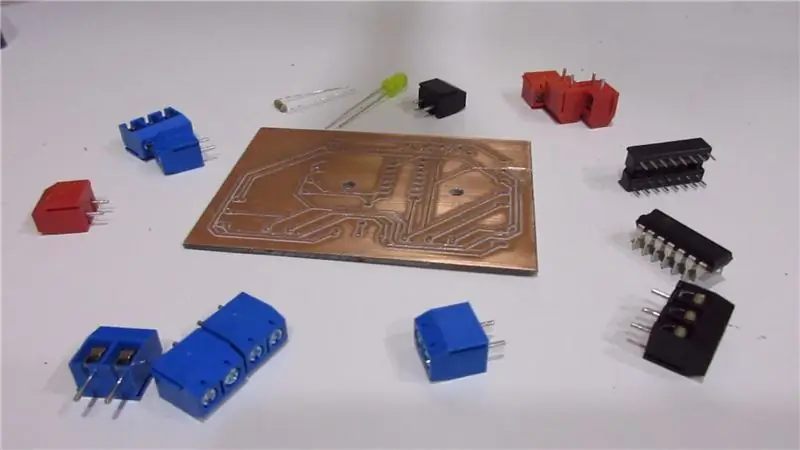

Etapa 4: Fazendo o Conselho

Como eu disse antes, fiz a fresagem da placa no meu CNC DIY, fiz os furos e soldei todos os componentes. Não houve nada de especial no processo, tornando o PCB como qualquer outro.

Se você não tem um CNC, você pode fazer a PCB usando um método de termotransferência ou solicitá-la de um fabricante profissional.

Também não se esqueça de verificar todas as conexões com o multímetro para encontrar e corrigir quaisquer erros.

Etapa 5: conectando tudo junto

Um dos últimos passos foi colocar o PCB pronto na máquina e conectar todos os fios. Imprimi um pequeno esquema da placa para me ajudar a conectar cada fio onde deveria estar. Depois de verificar mais uma vez as conexões, ele estava pronto para o teste!

Recomendado:

ANTIDISTRAÇÃO: o suporte para smartphone que ajuda você a se concentrar: 7 etapas (com fotos)

ANTiDISTRACTION: o suporte para smartphone que ajuda você a se concentrar: Nosso dispositivo ANTiDISTRACTION visa eliminar todas as formas de distração celular durante os períodos de foco intenso. A máquina atua como uma estação de carregamento na qual um dispositivo móvel é montado para facilitar um ambiente sem distrações

Plugues Arduino Mega RJ45 para gerenciamento de cabos: 5 etapas

Plugues RJ45 do Arduino Mega para gerenciamento de cabos: o Arduino Mega tem muitos pinos - esse é um grande motivo para comprar um, certo? Queremos usar todos esses pinos! A fiação pode rapidamente se tornar uma bagunça sem gerenciamento de cabos, no entanto. Podemos consolidar fios usando plugues Ethernet. Os pinos de dados em

Sistema integrado de gerenciamento de estoque: 10 etapas (com fotos)

Sistema de gerenciamento de estoque integrado: Sempre quis uma maneira acessível de controlar tudo em minha despensa, então alguns meses atrás comecei a trabalhar em um projeto que faria exatamente isso. O objetivo era fazer um sistema simples e acessível que fosse muito fácil de usar ao mesmo tempo

Gerenciamento Solar da Planta com Base no Peso com ESP32: 7 etapas (com fotos)

Gerenciamento Solar de Plantas com Base no Peso com ESP32: Cultivar plantas é divertido e regar e cuidar delas não é realmente um incômodo. Aplicativos de microcontroladores para monitorar sua saúde estão em toda a internet e a inspiração para seu design vem da natureza estática da planta e da facilidade de moni

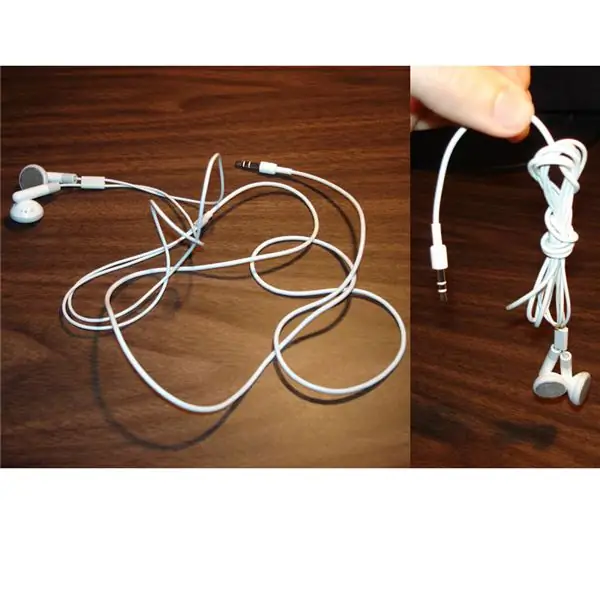

Enrole cabos sem amarras ou emaranhados: 5 etapas (com fotos)

Enrole os cabos sem amarras ou emaranhados: o objetivo: uma maneira de embrulhar os cabos (fones de ouvido, alimentação, etc.) sem amarras ou tiras de velcro que seja rápido, não se desfaça e seja fácil de desfazer. Aqui está um método, alguma sugestão melhor? Mais guias: http://www.curiousinventor.com/guidesVideo showi