Índice:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:38.

- Última modificação 2025-01-23 15:03.

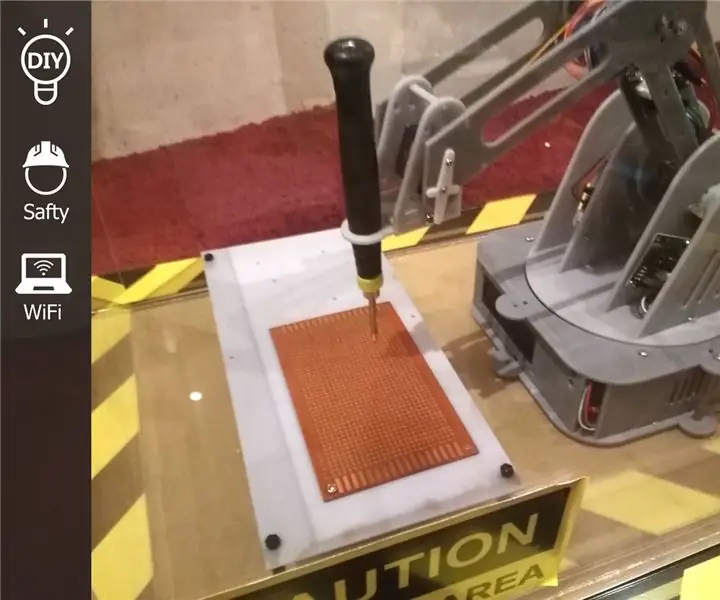

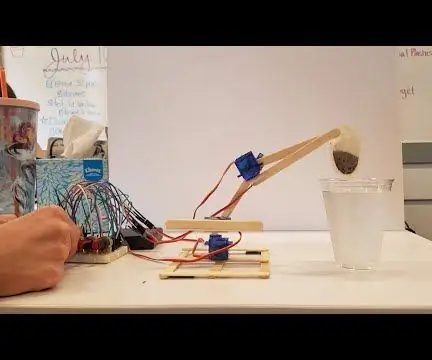

Este instrutível mostra como soldar peças eletrônicas em seu PCB usando o braço robótico

A ideia desse projeto veio à minha mente acidentalmente quando eu estava procurando as diferentes habilidades dos braços robóticos, então descobri que há alguns que cobrem essa área de uso (Soldagem automatizada e braço robótico de solda).

Na verdade eu já tive uma experiência anterior de construção de projetos semelhantes, mas desta vez o projeto foi muito útil e eficaz.

Antes de decidir o formato dele, vi muitos aplicativos e outros projetos, especialmente no campo da indústria. Projetos de código aberto me ajudaram muito a descobrir o formato certo e adequado.

Isso se deve à ciência por trás da alimentação visual de nossos cérebros.

Etapa 1: Design

No começo eu vi muitos projetos profissionais que não foram capazes de implementar por causa da complexidade.

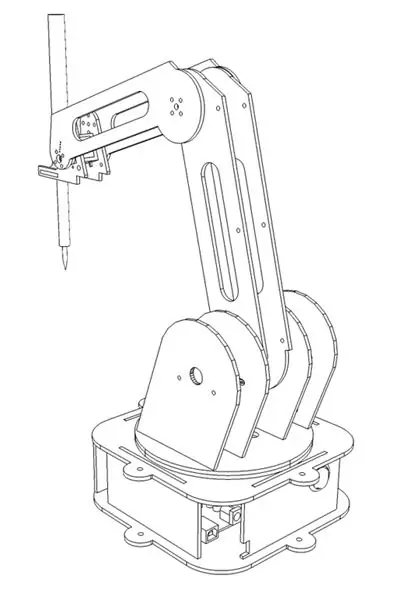

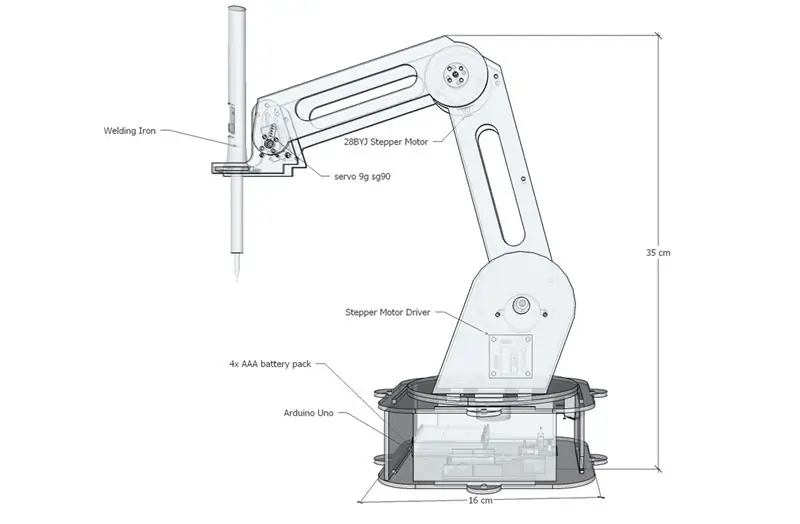

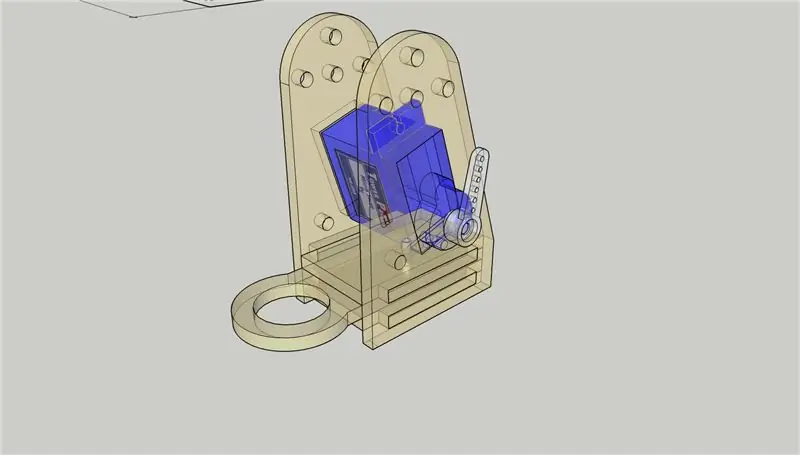

Então decidi fazer meu próprio produto inspirado nos outros projetos, então usei o Google Sketch up 2017 pro. cada parte foi projetada para ser montada lado a lado em uma ordem específica, conforme mostrado na próxima imagem.

E antes de montá-lo tive que testar as peças e escolher o ferro de soldar adequado, isso aconteceu desenhando um projeto de acabamento virtual como guia para mim.

Esses desenhos mostram a forma real de acabamento em tamanho real e as dimensões corretas de cada peça para escolher o ferro de solda certo.

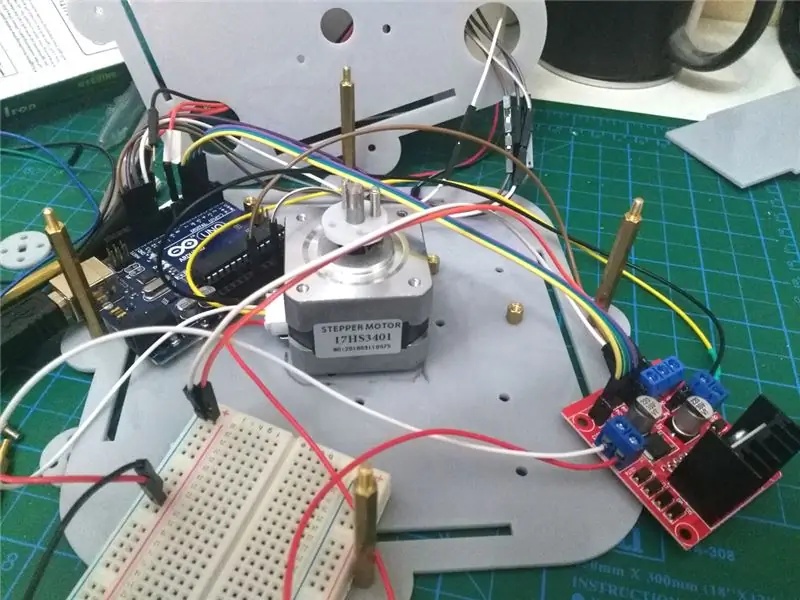

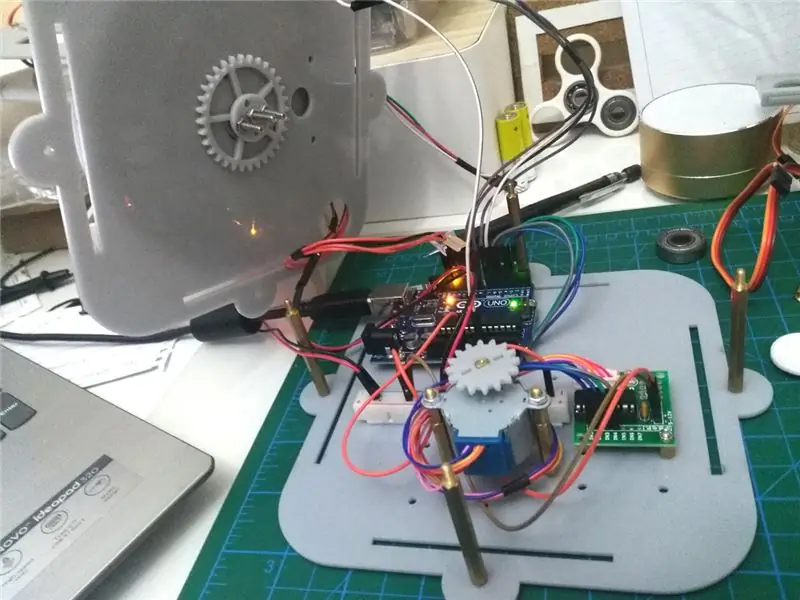

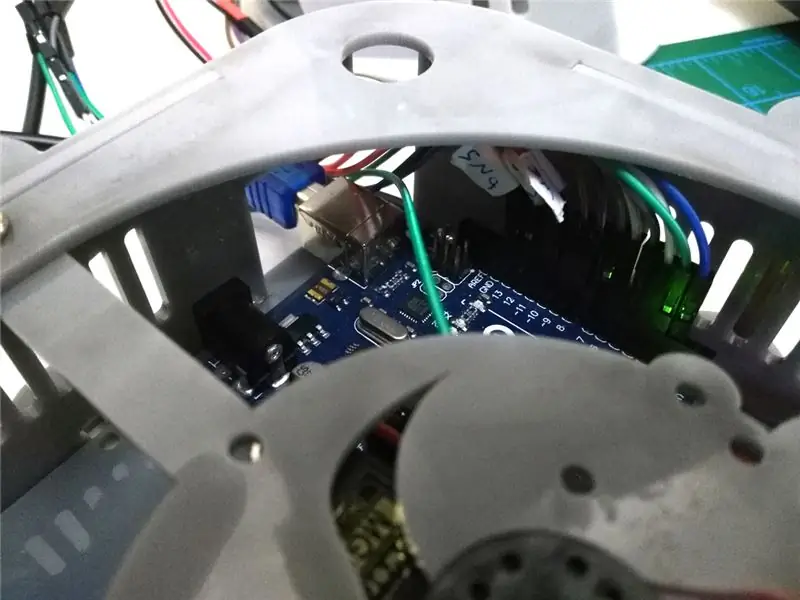

Etapa 2: peças eletrônicas

1. Motor Stepper 28BYJ-48 com Módulo Driver ULN2003

2. Arduino Uno R3

3. MG-90S Micro Metal Gear Servo Motor

4. MÓDULO I2C SERIAL LCD 1602

5. Breadboard

6. Fios de ligação

7. Módulo de descida

8. Engrenagem metálica de micro servo motor

Etapa 3: operação e instalação

Durante o trabalho eu enfrentei alguns obstáculos que temos que anunciar.

1. Os braços eram muito pesados para serem segurados pelos pequenos motores de passo, e corrigimos isso na próxima versão ou impressão cortada a laser.

2. Como o modelo era feito de material plástico, o atrito da base giratória era alto e os movimentos não eram suaves.

A primeira solução foi comprar um motor de passo maior, capaz de suportar o peso e o atrito, e redesenhamos a base para caber em um motor de passo maior.

Na verdade, o problema pára e o motor maior não o corrige, e isso ocorre porque o atrito entre duas superfícies de plástico ao lado não consegue ajustar o potenciômetro por cento. A posição de rotação máxima não é a corrente máxima que o driver pode fornecer. Você deve usar a técnica indicada pelo fabricante, onde mede a tensão girando a panela.

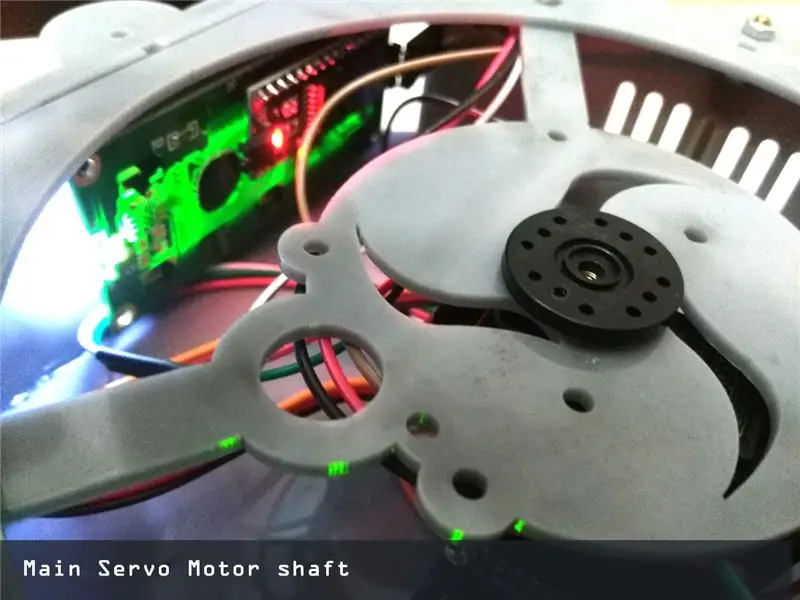

Em seguida, mudei totalmente o desenho da base e coloquei um servo motor com engrenagem de metal no lugar de mecanismo de engrenagens.

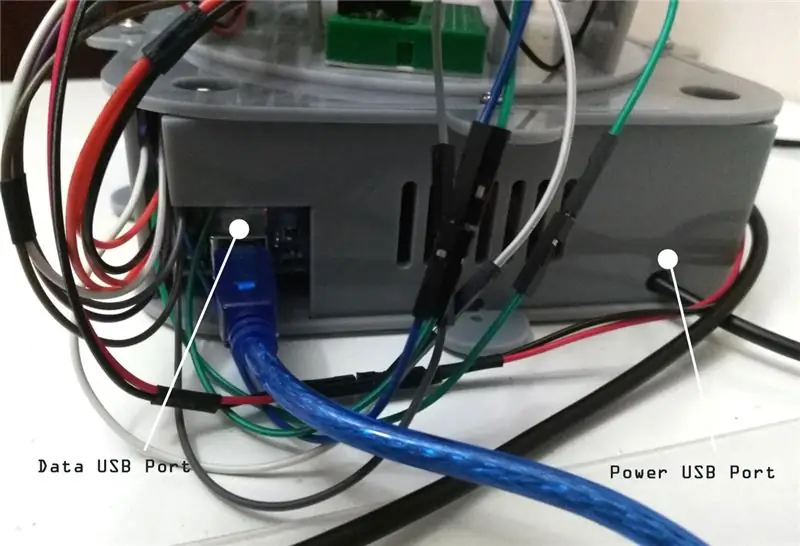

3. voltagem

A placa Arduino pode ser alimentada pelo conector de alimentação DC (7 - 12V), pelo conector USB (5V) ou pelo pino VIN da placa (7-12V). Fornecer tensão através dos pinos de 5 V ou 3,3 V ignora o regulador e decidimos comprar um cabo USB especial que suporta 5 volts do PC ou qualquer fonte de alimentação.

para que os motores de passo e os outros componentes funcionem corretamente com apenas 5 volts e para proteger as peças de qualquer problema, corrigimos o módulo de redução.

O módulo abaixador é um conversor buck (conversor abaixador) é um conversor de energia DC para DC que reduz a tensão (enquanto aumenta a corrente) de sua entrada (alimentação) para sua saída (carga) e também mantém a estabilidade ou a tensão.

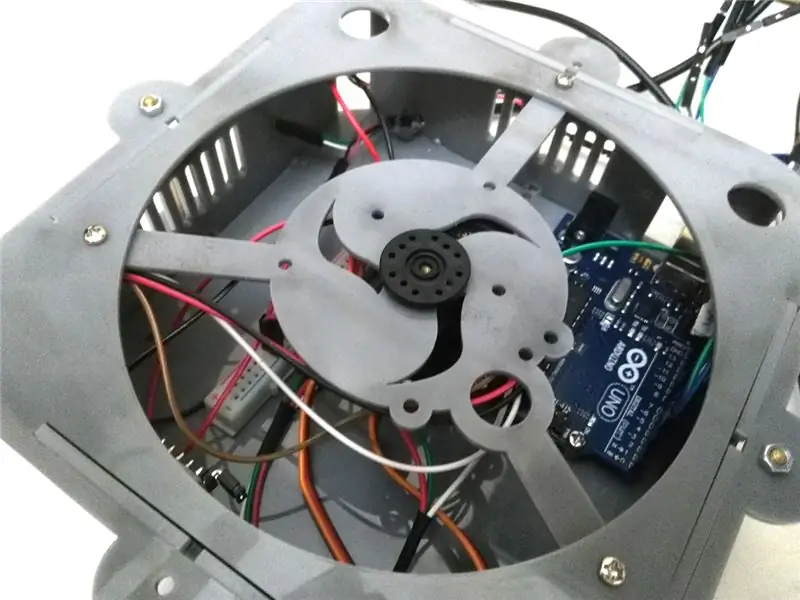

Etapa 4: Modificações

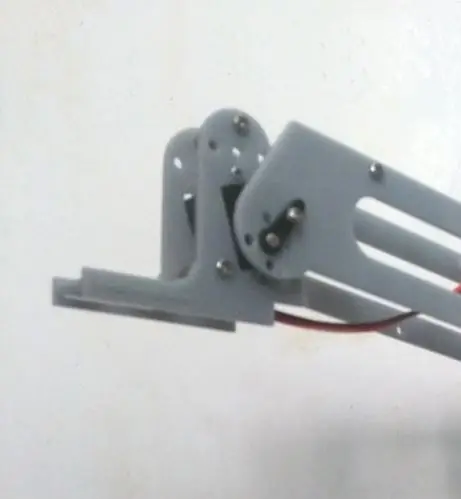

Após algumas modificações, mudamos o design do modelo, reduzindo o tamanho dos braços e fazendo um orifício adequado para a engrenagem do servo motor, conforme mostrado.

E durante o teste, o servo motor conseguiu girar o peso 180 graus corretamente porque seu alto torque significa que um mecanismo é capaz de lidar com cargas mais pesadas. Quanta força de rotação um servomecanismo pode produzir depende dos fatores de projeto - tensão de alimentação, velocidade do eixo, etc.

Também usar I2c foi bom porque ele usa apenas dois pinos, e você pode colocar vários dispositivos i2c nos mesmos dois pinos. Por exemplo, você pode ter até 8 mochilas de LCD + LCDs em dois pinos! A má notícia é que você precisa usar o pino i2c de 'hardware'.

Etapa 5: suporte ou garra do ferro de solda

A garra

foi consertado usando servo motor de engrenagem de metal para suportar o peso do ferro de solda.

servo.attach (9, 1000, 2000);

servo.write (restrição (ângulo, 10, 160));

No início tínhamos um obstáculo que era o motor tremendo e vibrando até que encontramos um código complicado que fornece anjos de restrições.

Porque nem todos os servos têm uma rotação completa de 180 graus. Muitos não o fazem.

Então, escrevemos um teste para determinar onde estão os limites mecânicos. Use servo.write Microseconds em vez de servo.write Eu gosto mais disso porque permite que você use 1000-2000 como o intervalo base. E muitos servos darão suporte fora dessa faixa, de 600 a 2400.

Então, tentamos valores diferentes e vemos de onde você tira o buzz que indica que você atingiu o limite. Então, apenas fique dentro desses limites ao escrever. Você pode definir esses limites ao usar servo.attach (pin, min, max)

Encontre a verdadeira amplitude de movimento e certifique-se de que o código não tente empurrá-lo além das paradas finais; a função constrain () do Arduino é útil para isso.

e aqui está o link que você pode comprar o ferro de solda USB:

Mini 5V DC 8W USB Power Soldering Iron Pen + Touch Switch Suporte para pedestal

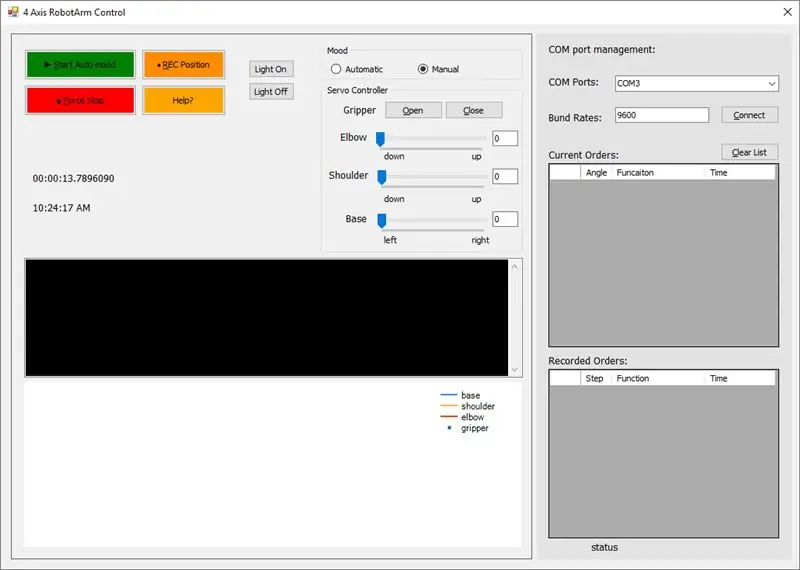

Etapa 6: codificação

O Arduino usando bibliotecas

O ambiente pode ser estendido por meio do uso de bibliotecas, assim como a maioria das plataformas de programação. Bibliotecas fornecem funcionalidade extra para uso em esboços, por exemplo, trabalhar com hardware ou manipular dados. Para usar uma biblioteca em um esboço.

#include AccelStepper.h

#include MultiStepper.h #include Servo.h #include Wire.h #include LiquidCrystal_I2C.h

Recomendado:

Braço robótico com garra: 9 etapas (com fotos)

Braço Robótico com Garra: A colheita de limoeiros é considerada um trabalho árduo, devido ao grande tamanho das árvores e também pelo clima quente das regiões onde são plantados limoeiros. É por isso que precisamos de algo mais para ajudar os trabalhadores agrícolas a concluir seu trabalho mais e

Componentes de montagem em superfície de solda - Noções básicas de solda: 9 etapas (com fotos)

Componentes para montagem em superfície de solda | Princípios básicos da soldagem: Até agora, na minha Série de Princípios básicos da soldagem, discuti fundamentos suficientes sobre a soldagem para você começar a praticar. Neste Instructable, o que irei discutir é um pouco mais avançado, mas são alguns dos princípios básicos para soldar Surface Mount Compo

Conversão de ferro de solda em pinça de solda: 3 etapas (com fotos)

Conversão de ferro de solda em pinça de solda: Olá. Hoje em dia, muitos eletrônicos estão usando componentes SMD, consertar esses detalhes sem nenhum equipamento específico é complicado. Mesmo se você precisar substituir o LED SMD, soldar e dessoldar pode ser um desafio sem um ventilador de calor ou uma solda

Braço robótico de picolé: 17 etapas (com fotos)

Braço robótico de picolé: Veja como construir um braço robótico simples com uma pinça usando palitos de picolé, um Arduino e alguns servos

Como fazer um braço robótico legal: 7 etapas (com fotos)

Como fazer um braço robótico legal: LeArm é um braço robótico programável de alto desempenho. Ele pode se mover de forma muito flexível e agarrar em diferentes direções. A estrutura do corpo totalmente em metal torna o braço robótico estável e bonito! Agora, faremos uma introdução à sua montagem. Então você pode dar um