Índice:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:38.

- Última modificação 2025-01-23 15:03.

Depois de pensar sobre o potencial da usinagem flip de 3 eixos, decidi construir uma pintura em relevo tridimensional de compensado laminado. Essa peça seria visível de qualquer lado e, embora os dois lados estivessem relacionados um ao outro, eles não necessariamente se alinhavam.

Neste Instructable, discutirei meu conceito e detalharei meu processo passo a passo.

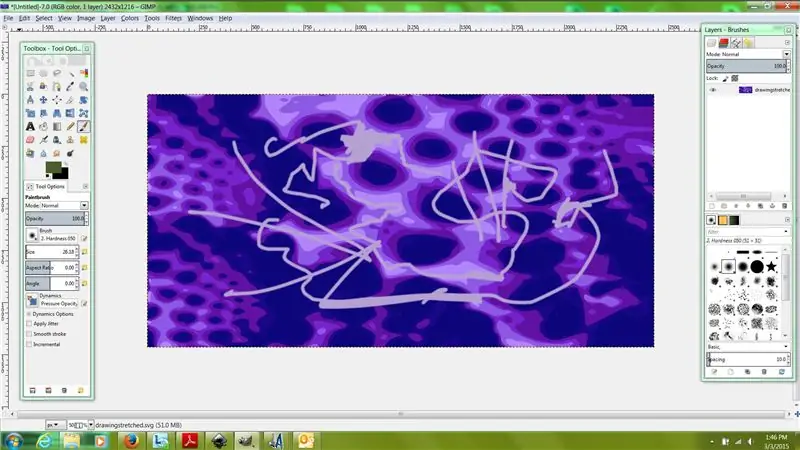

Eu brinquei com alguns conceitos de imagem diferentes antes de decidir usar um fundo baseado na textura do brócolis Romanesco. Com seu padrão fractal escalável e entrelaçado, essa textura certamente criaria um fundo interessante para ambos os lados da pintura. A partir desse ponto, comecei a olhar para esboços criados por crianças como imagens de origem. Como este projeto CNC está longe da norma - não pretende ser funcional e não será produzido em massa -, fiquei curioso para ver como ele evoluiria se meus passos iniciais fossem aleatórios, espontâneos e intuitivos. Em um ambiente no qual o processo é geralmente determinado por resultados predeterminados, o que aconteceria sem um objetivo final específico? Para isso, decidi explorar as possibilidades do gesto no que se refere à máquina.

Na escola de arte, acostumei-me a gerar desenhos gestuais de 30 a 60 segundos da figura nua e, às vezes, coisas realmente surpreendentes aconteciam a partir desse processo. A ideia era produzir em massa e, em seguida, vasculhar as pilhas de desenhos para encontrar os que realmente batiam em alguma coisa - uma linha sem esforço que comunica movimento, um movimento de pulso que carrega uma figura curvada de emoção. Comecei a rabiscar com meu mouse no computador, referenciando levemente o Romanesco, mas principalmente trabalhando com rabiscos rápidos e confusos por alguns segundos e depois parando. Produzi pelo menos vinte desenhos e selecionei dois para a frente e o verso do meu projeto CNC.

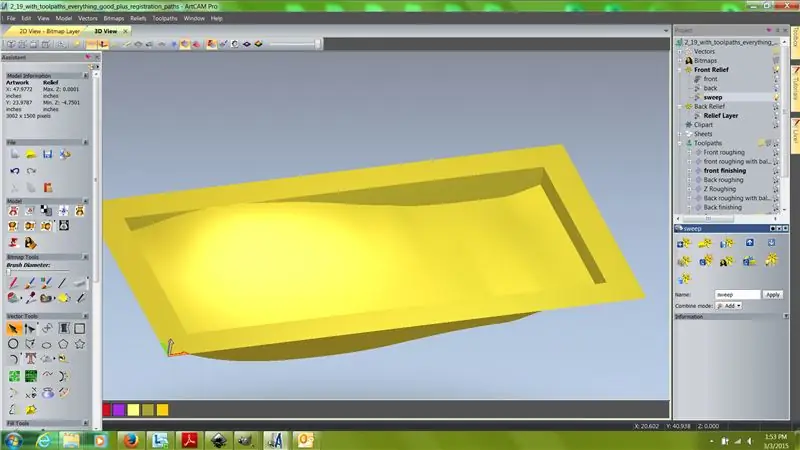

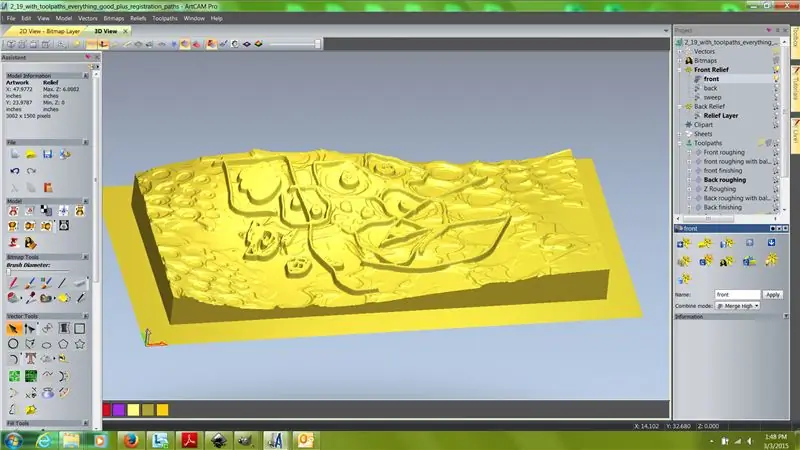

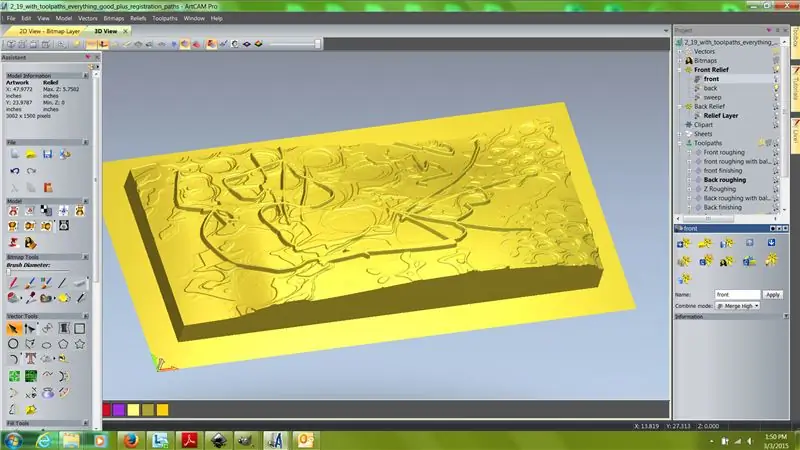

Etapa 1: Geração do modelo ArtCAM

Depois de selecionar meu fundo Romanesco e dois desenhos, abri o ArtCAM e criei um novo modelo de 48 "x 24" x 6 ". Para o relevo frontal, usei o vegetal como textura e, em seguida, usei uma ranhura de dois trilhos para aperte o relevo em forma de "tapete voador" torcido. Trabalhar com profundidade dessa maneira é uma boa maneira de capitalizar as capacidades do CNC. Certifiquei-me de que este relevo tivesse apenas 42 "x 18" (não me preocupando muito com z em ponto) para que eu tivesse uma borda de 3 "em todos os lados do meu material quando fosse usinar minha peça. Isso me daria uma superfície para descansar a peça depois de completar a virada. Então, converti meu primeiro desenho em um relevo no qual as áreas mais escuras recuariam enquanto as áreas mais claras apareciam. Eu ia e voltava entre o ArtCAM e o Gimp para ajustar o gradiente, até que o relevo tivesse uma boa variedade de linhas em relevo. Em seguida, passei pelo mesmo processo para o relevo posterior, compensando-o em 0,75 "abaixo do relevo frontal e certificando-me de que as áreas" elevadas "estavam apontando para baixo - em outras palavras, garantindo que meu modelo nunca fosse mais fino do que 0,75".

Quando fiquei satisfeito com a aparência de ambos os lados, usei a função de escala para garantir que a diferença entre os valores z mais altos e mais baixos para a frente e para trás fosse 5 . Defini meu zero no canto esquerdo inferior do modelo, e certifiquei-me de que meu relevo frontal abrangia z = 6 a z = 1. Então (depois de copiar e salvar o relevo posterior como uma camada caso eu cometesse um erro), espelhei a parte traseira ao longo do eixo que usaria para virar a peça. caso, eu estaria virando a parte da mesma maneira que você viraria a página de um livro, da direita para a esquerda ao longo do eixo y. Em seguida, inverti meus valores de z para o verso e defini de z = 5,75 para z = 0,75. Levei algum tempo para classificar isso em minha mente - para garantir que eu não usaria acidentalmente meu lado frontal - mas realmente ajudou a trabalhar com números simples. Em seguida, salvei este modelo.

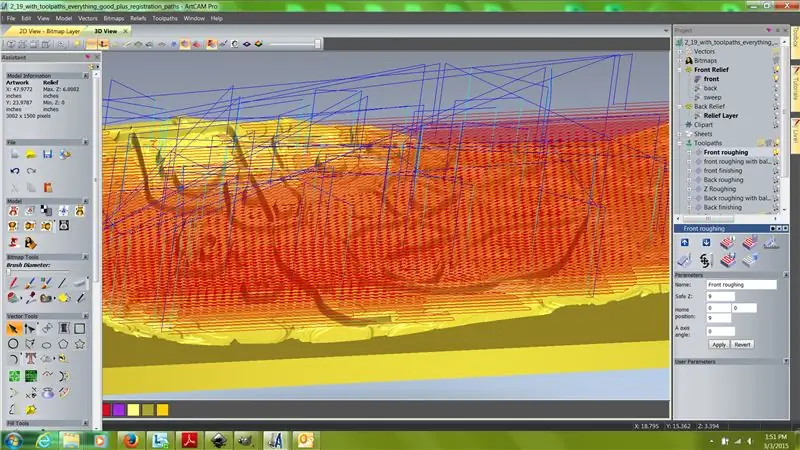

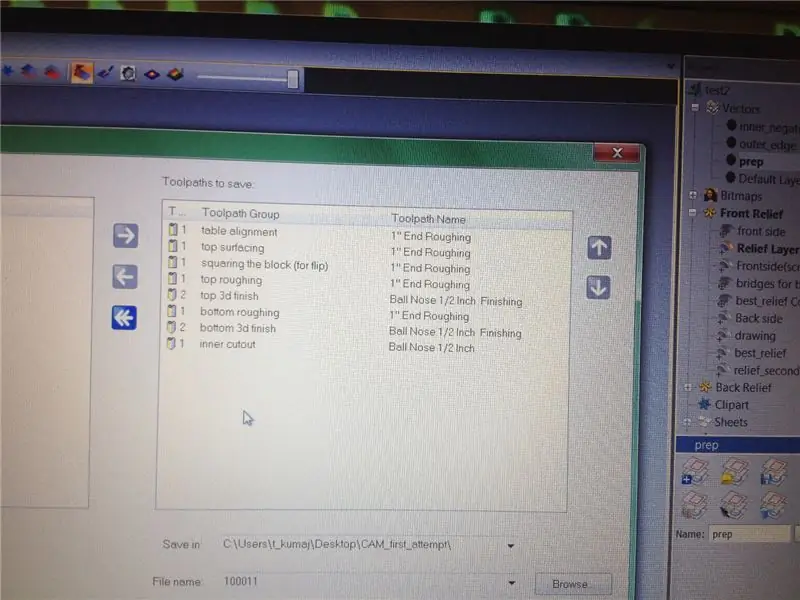

Etapa 2: Caminho da Ferramenta

Decidi usar uma fresa de topo de 1 "com um degrau de 0,5" e um stepover de 0,325 "para ambos os lados como um caminho da ferramenta de desbaste paralelo. Isso removeria uma grande quantidade de material de forma rápida e eficiente. No entanto, porque a fresa de topo planejei usei apenas 4,5 "de profundidade, fiz questão de parar meu caminho da ferramenta no nível az de 1,8" (lembre-se de que meu zero está na parte inferior do modelo). Para terminar a passada de desbaste, usei uma fresa de topo esférica de 1 "com a mesma passagem e uma redução de 0,2 "- esta ferramenta tinha mais de 7" de comprimento. Usei a mesma fresa de topo esféricas para ambos os caminhos de acabamento, passando de 0,1 "cada vez.

Para enquadrar minha peça, criei um caminho de ferramenta que iria 0,125 "em um quadro de spoiler. Esse caminho traçaria o contorno do material no quadro e me permitiria definir meu zero. Então, depois de definir meu material, eu usaria outro caminho da ferramenta para enquadrar de cima para baixo. Eu fui de z = 6 para z = 4 em reduções de 0,5 ". Dessa forma, tudo ficaria alinhado corretamente quando eu virasse minha peça. Depois de simular meus caminhos da ferramenta, eu os pós-processei e revisei o código para ter certeza de que não havia nenhum problema.

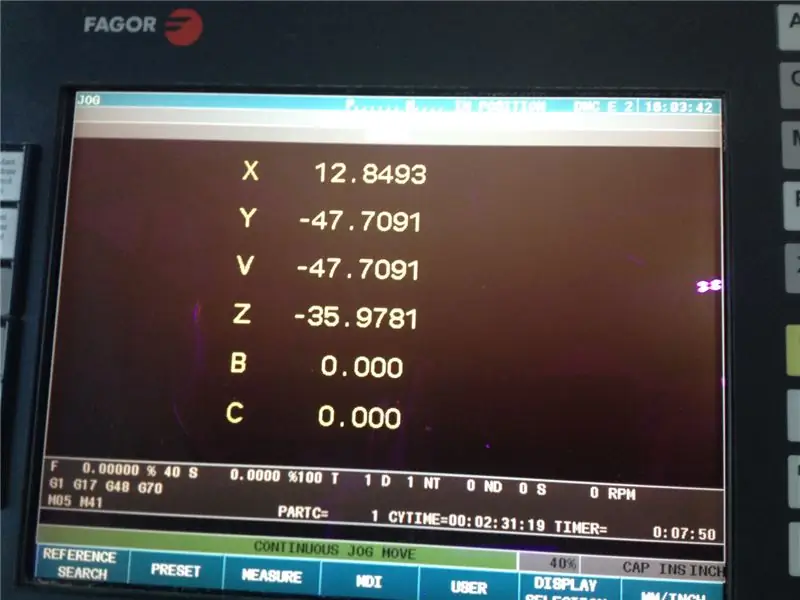

Etapa 3: Configuração da máquina e usinagem da parte frontal

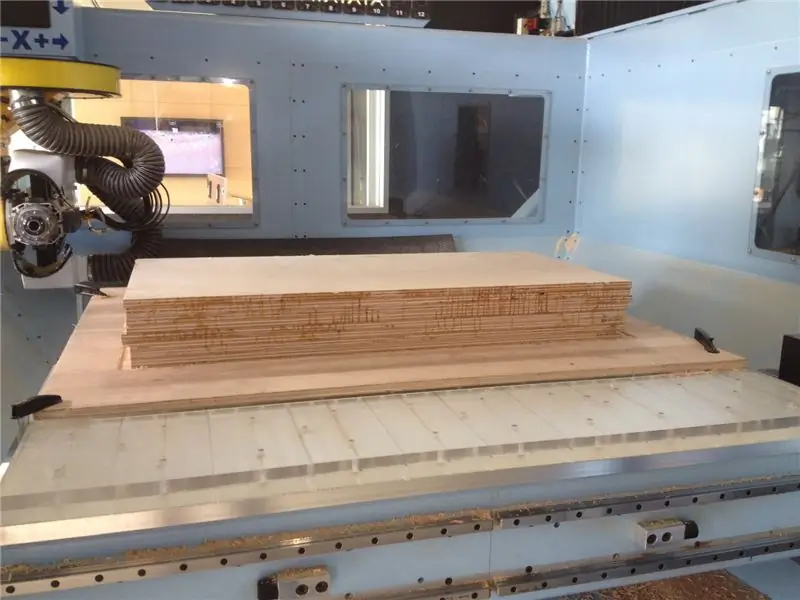

Tirei uma foto de meus caminhos da ferramenta no ArtCAM e mantive um conjunto detalhado de anotações para garantir que eu soubesse qual arquivo. PIM de seis dígitos correspondia a qual caminho da ferramenta. Em seguida, cortei uma placa de spoiler de 5 'x 4' de madeira compensada e fixei-a na mesa CNC DMS. Então, depois de fazer alguns testes, configurei meus offsets TCP e tirei uma foto das coordenadas da máquina. Essa foi uma parte essencial do processo! Em seguida, executei meu primeiro caminho da ferramenta - o contorno no quadro de spoiler. Então, coloquei meu material de lado e usei blocos para parafusá-lo na placa do spoiler. Este foi um bom sistema porque eu não tive que me preocupar com a colisão do meu fuso com um sistema de fixação. Voltando no tempo por um segundo, meu material era feito de 8 folhas de compensado laminado de bétula, 2 'x 4' x 0,75 . Fiz a colagem em três partes para ter certeza de que teria tempo suficiente para cada etapa - Fiz as duas metades e, em seguida, colei-as. Isso foi um desafio de fazer neste tipo de escala.

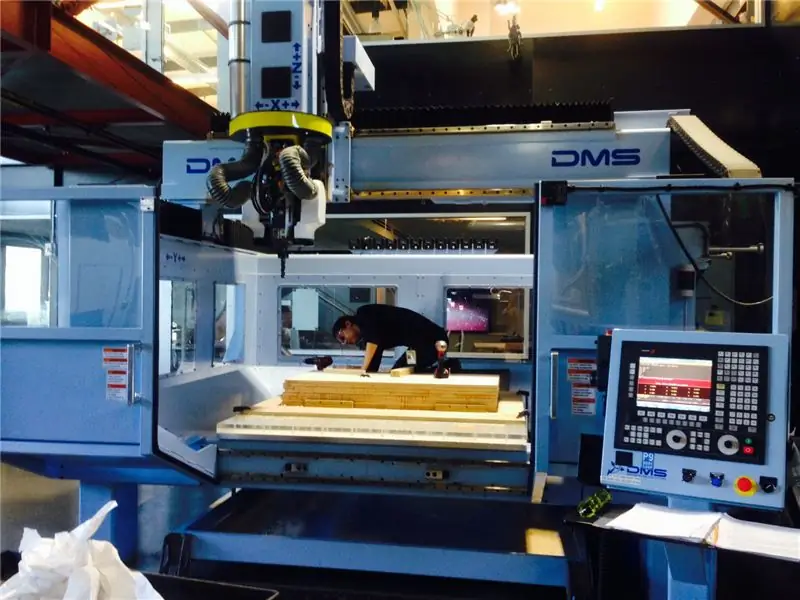

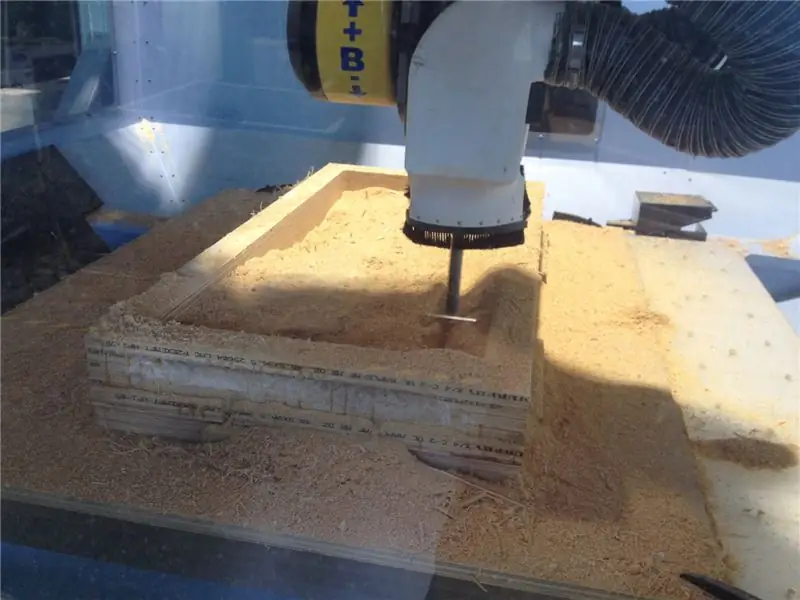

De volta à máquina CNC. Eu endireitei o material e então a corrida começou. Fiz a primeira passada de desbaste com uma taxa de avanço de 80%, o que foi agressivo, mas funcionou. Isso levou cerca de 2,5 horas. A passada de acabamento demorou cerca de 1 hora e então abri as portas ansiosamente e limpei toda a serragem (era difícil ver o progresso à medida que avançava por causa de toda a poeira - veja a foto acima!).

Tudo correu bem! Houve algumas falhas, mas em geral o material e a resolução funcionaram muito bem.

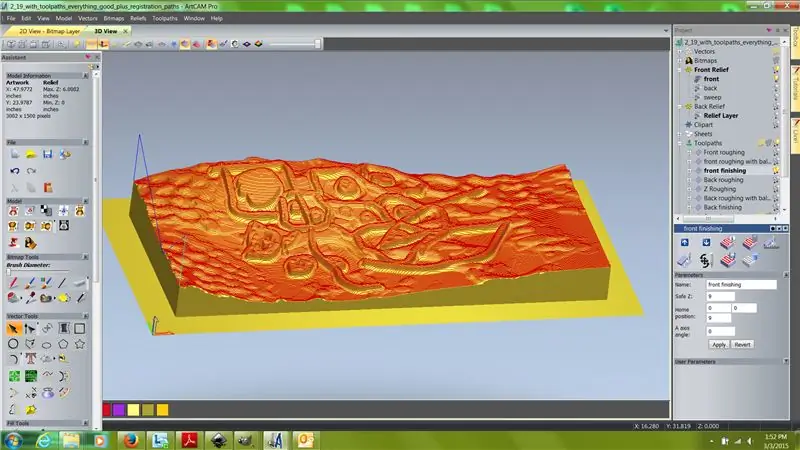

Etapa 4: Invertendo a peça e usinando o verso

Essa era a parte assustadora - tudo ficaria alinhado corretamente ou eu usaria minha parte frontal?

Eu havia desligado a máquina no fim de semana, então, quando voltei, removi minha peça, limpei a placa do spoiler e virei o material. Eu o alinhei com o caminho da ferramenta na placa do spoiler e usei os mesmos blocos para parafusá-lo no lugar. Em seguida, usei a entrada manual de dados para trazer o cabeçote do fuso para as coordenadas xey da máquina que correspondiam ao meu ponto zero. Eu defino meus offsets TCP xey a partir daí. Em seguida, movi xey e toquei a ferramenta na placa de spoiler e defini meus z offsets TCP.

Eu executei os passes de desbaste e acabamento em velocidades semelhantes em comparação com o lado frontal. Achei difícil ver o que estava acontecendo, novamente por causa da serragem, mas com o passar do tempo fiquei mais confiante de que tudo estava funcionando conforme o planejado. Quando tudo foi feito, tirei a poeira e revelei o verso!

Etapa 5: Cortar os ombros e limpar a peça

Cortei um ombro na serra de mesa da marcenaria. Depois de perceber que agora não tinha realmente uma superfície para colocar contra a cerca, usei a serra de fita para os outros três lados. Em seguida, lixei as pontas e limpei as partes estouradas do contorno com uma ferramenta dremel.

A peça acabou sendo uma paisagem inesperada e cheia de contornos que parecia muito distante do ímpeto inicial para criar a obra. Esta peça é uma boa candidata para pintura, embora goste da forma como a topografia é destacada pelo compensado. Também daria um molde interessante para relevos em grande escala. À medida que minha residência no Pier 9 continua, estou ansioso para ver como esse processo fornece um trampolim para trabalhos futuros.

Recomendado:

Use Raspberry Pi 3 como roteador: 10 etapas (com imagens)

Use Raspberry Pi 3 como roteador: de acordo com a Wikipedia, um roteador é um dispositivo de rede que encaminha pacotes de dados entre redes de computadores. Se desmontarmos um roteador sem fio, provavelmente encontraremos um processador específico de aplicativo que lida com pacotes de dados e um segmento RF que

Adicionar um tacômetro óptico baseado em Arduino a um roteador CNC: 34 etapas (com imagens)

Adicione um tacômetro óptico baseado em Arduino a um roteador CNC: Construa um indicador óptico de RPM para seu roteador CNC com um Arduino Nano, um sensor de fotodiodo LED / infravermelho e um display OLED por menos de $ 30. Eu me inspirei no Measure RPM - Optical Tachometer Instructable do eletro18 e queria adicionar um tacômetro

Conversão de roteador Power Over Ethernet: 4 etapas (com imagens)

Conversão de roteador Power Over Ethernet: A ideia que impulsiona este projeto é transformar qualquer roteador padrão em uma unidade com capacidade para Power Over Ethernet (PoE) (descrição da Wikipedia) [] sem comprar nenhum adaptador ou hardware adicional. algo bastante comum em muitos negócios / off

Roteador Nintendo Wifi: 17 etapas (com imagens)

Roteador Nintendo Wifi: Usando um gabinete de sistema Nintendo Entertainment antigo, produza um roteador doméstico altamente funcional usando um RaspberryPI 3

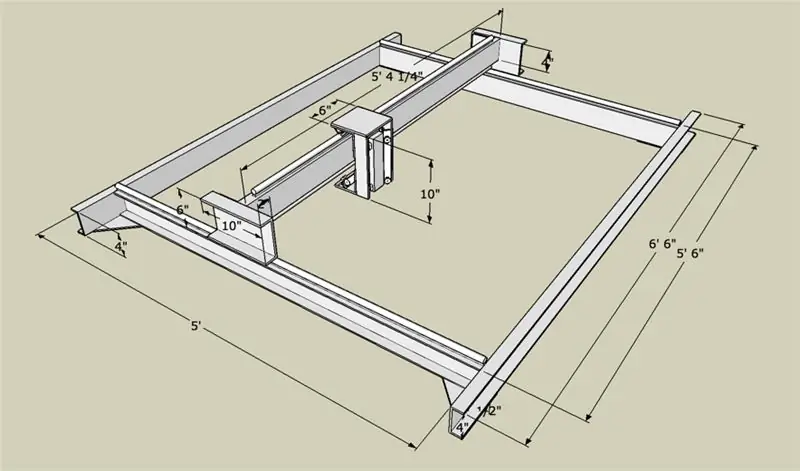

Roteador CNC de 3 eixos - 60 "x60" x5 "- JunkBot: 5 etapas (com fotos)

Roteador CNC de 3 eixos - 60 "x60" x5 "- JunkBot: Este Instructable é o primeiro de uma série que documenta a construção de uma roteadora CNC DIY de 3 eixos. Esta é também minha inscrição para o Concurso Universal de Cortadores a Laser. não é mostrar uma progressão passo a passo completa, mas sim