Índice:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:39.

- Última modificação 2025-01-23 15:03.

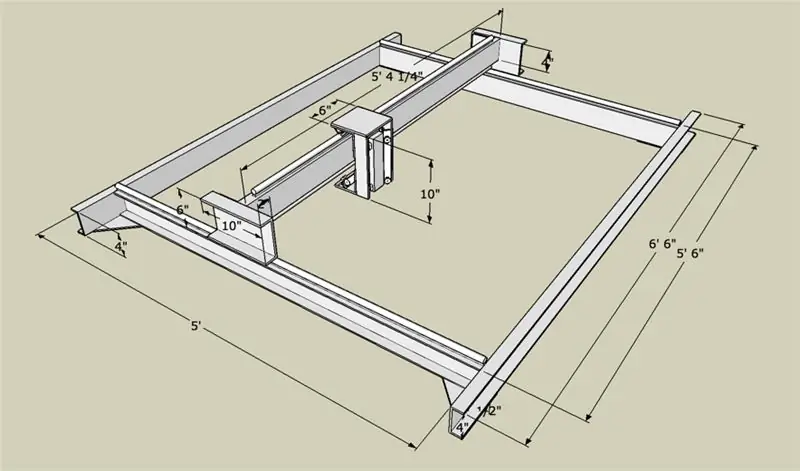

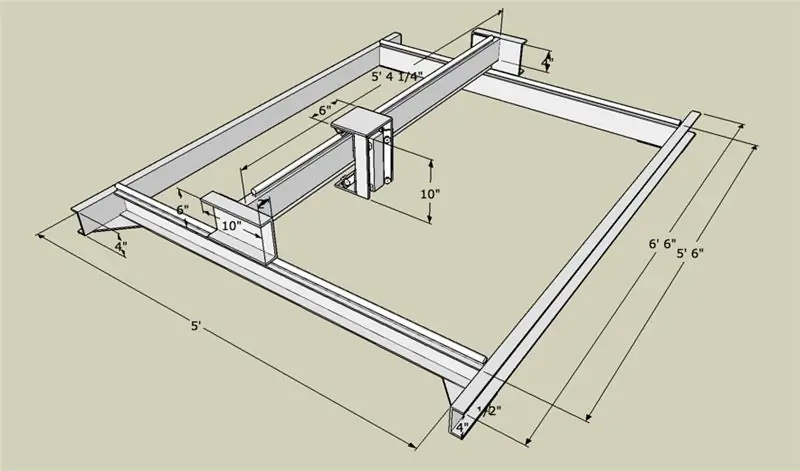

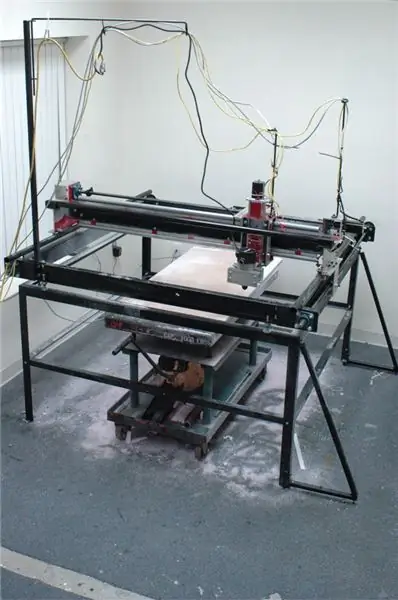

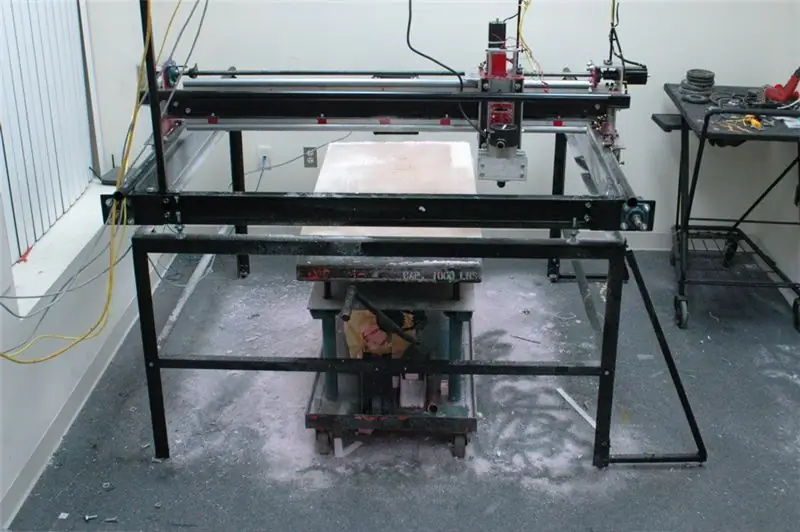

Este Instructable é o primeiro de uma série que documenta a construção de uma fresadora CNC DIY de 3 eixos. Esta é também a minha inscrição para o Concurso Universal de Cortadores a Laser. O objetivo deste Instructable não é mostrar uma progressão completa passo a passo, mas sim transmitir minhas experiências com a fabricação do meu próprio CNC. Sou um candidato a MFA (estudante de arte) na Rutgers University - Mason Gross College of the Arts. Eu projetei esta máquina para o departamento de escultura principalmente para cortar material macio (espuma, cera, algum plástico e madeira). Tentei deixar o máximo de espaço possível para modificação para atender às necessidades de mudança dos departamentos, ou seja, reaproveitar em um cortador de plasma CNC. O design da minha máquina é vagamente baseado em Solsylva.com - planos de mesa de chumbo duplo grande. Eu escolho esses planos como um ponto de partida - extraindo o que eu precisava e adicionando ao design para atender às minhas necessidades. O controle de movimento linear, próximo ao trem de força, é muitas vezes o sistema mais caro em um dispositivo CNC e os planos da Solsylva apresentam uma solução simples, mas elegante, para cortar o custo de compra de movimento linear usando rolamentos de patins, cantoneiras de ferro e conduíte EMT. Houve alguns conceitos por trás do design desta máquina. O primeiro foi o uso de sucata ou materiais existentes - em essência, reciclar o máximo de material possível. A segunda ideia era que qualquer material que eu precisasse comprar eu tentaria obter localmente (lojas de ferragens locais, Home Depot / Lowes, etc.) - os planos da Solsylva também são baseados neste conceito. Os departamentos de arte da faculdade tendem a gerar uma grande quantidade de sucata / desperdício utilizável. Depois que os projetos dos alunos são concluídos, eles geralmente voltam para a lixeira, reciclagem de metal ou lixeira. Meu objetivo neste projeto era usar o máximo possível desse material "residual" e projetar a máquina em torno desses materiais. As dimensões das peças muitas vezes eram ditadas pelo tamanho das sobras disponíveis. O acabamento desta máquina foi inevitavelmente ditado pelos materiais que escolhi usar. Eu pessoalmente aprecio a estética do junk-bot fragmentado - mas, novamente, eu o construí;) Este é um projeto é um trabalho de amor e um trabalho em andamento, então há algumas coisas ainda não concluídas - desculpem algumas das inconsistências em as fotos conforme foram tiradas em momentos diferentes ao longo do projeto. Chega de conversa na faculdade e nas coisas boas - As especificações da máquina: Materiais: aço reciclado e alumínio. Viagem total (x, y, z): 60 " x 60 "x 5" Motores: montagem Nema23 de stepper de eixo duplo de 425 oz.in. Eletrônicos: Xylotex XS-3525 / 8S-3Software: Mach3 (controlador), vários softwares CAD / CAM para criação de objetos, caminhos de ferramentas e código G. A mesa é engrenada, acionada por manivela com parafusos de elevação quádruplos e capacidade de 1000 lb. móvel também. É um exagero, mas torna o ajuste perfeito um sonho. No futuro, ele pode se tornar o eixo Z se mais movimento for necessário.

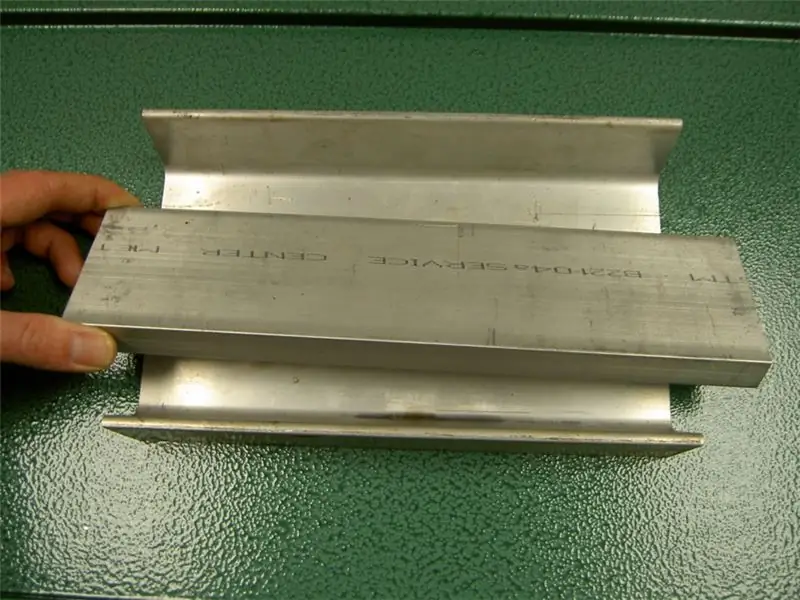

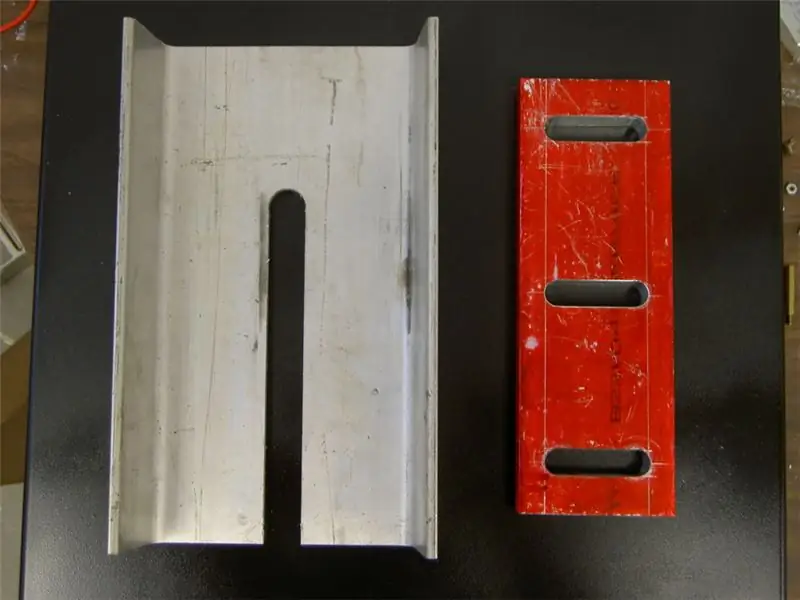

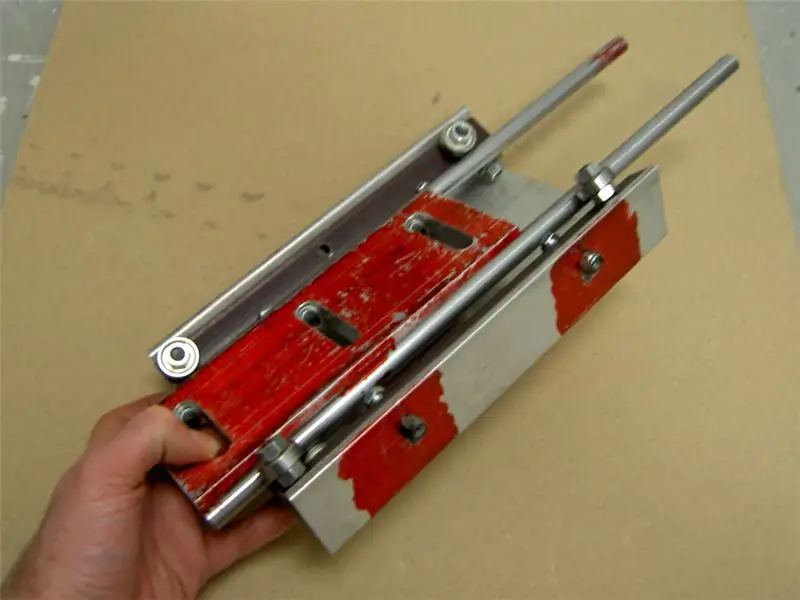

Etapa 1: O eixo Z (para cima e para baixo)

Esta etapa mostra a progressão do eixo Z - esta foi a montagem mais complexa e demorada de fabricar.

Etapa 2: Os eixos X e Y se unem - o quadro toma forma

É aqui que a máquina realmente começa a tomar forma.

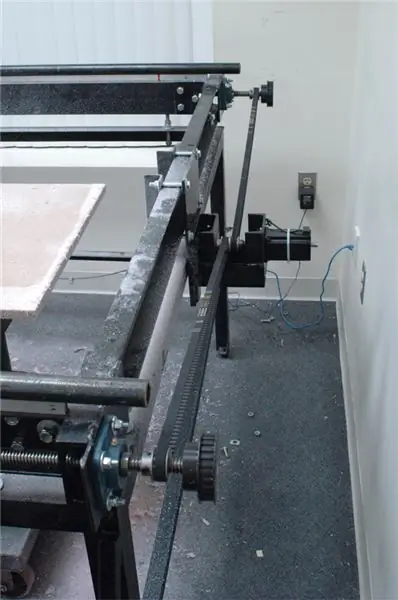

Etapa 3: O sistema de transmissão do eixo Y

Eu realmente gosto do design do parafuso de avanço duplo - nos deu muita flexibilidade ter uma mesa móvel embaixo da máquina. Projetos de parafusos de avanço simples geralmente têm o parafuso no meio da máquina com uma superfície de corte fixa acima. Isso limita a profundidade do eixo Z à altura fixa da mesa.

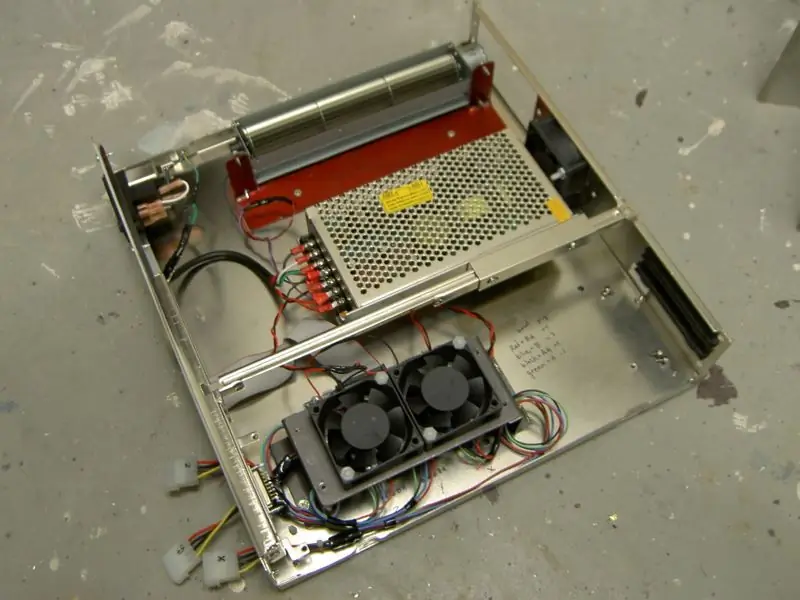

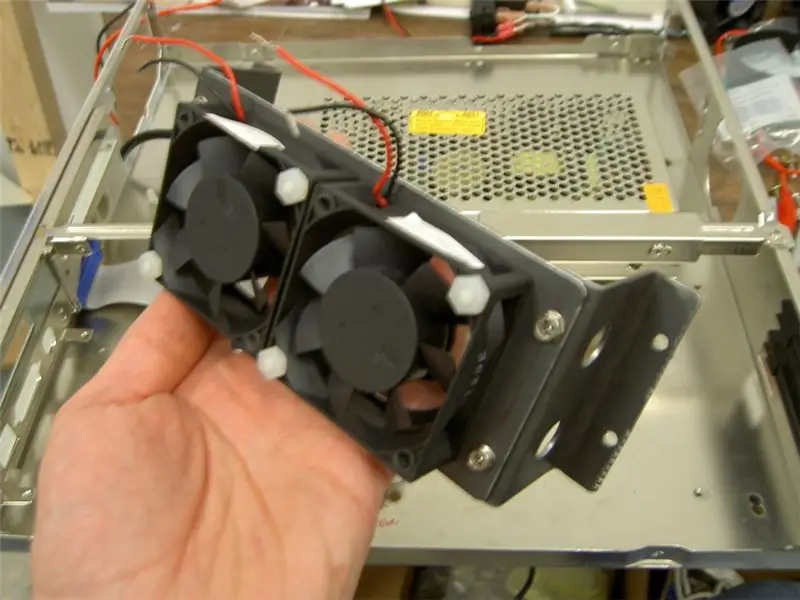

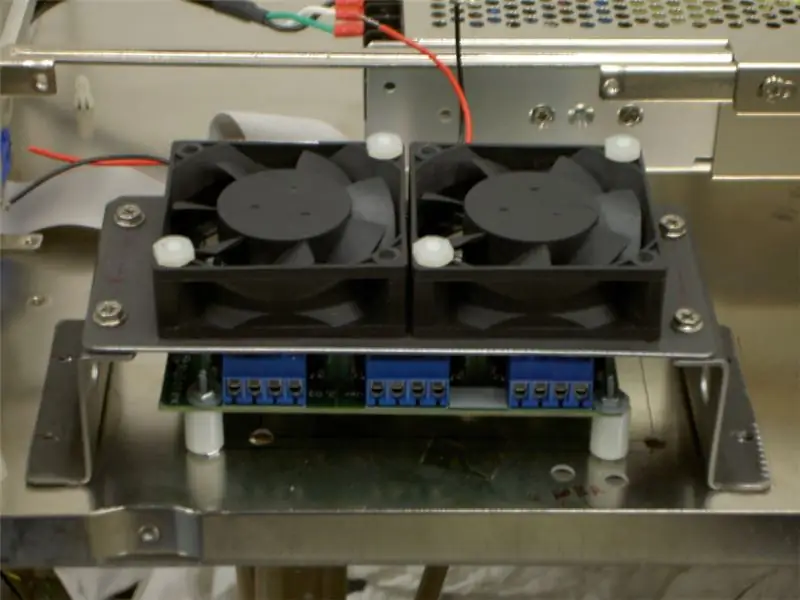

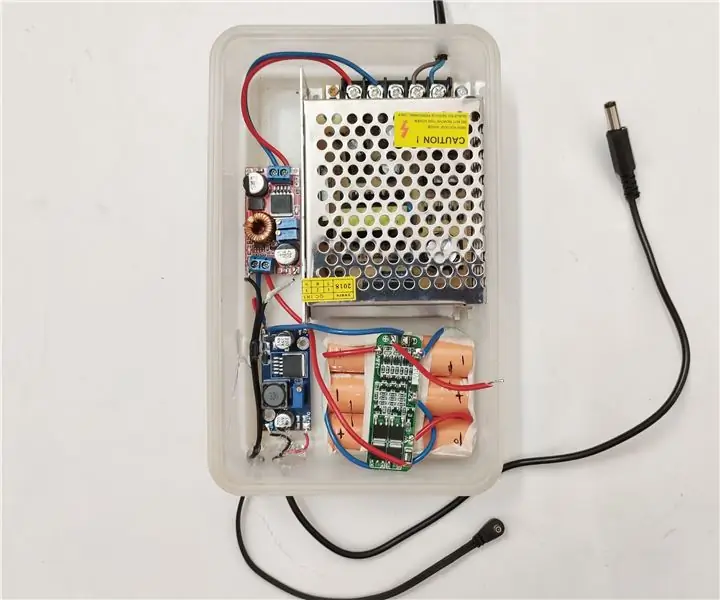

Etapa 4: Placa e caixa do driver - Excesso de resfriamento

Esta caixa tem muitos fãs. Na época, eu não tinha certeza de quão quente isso iria rodar, então decidi errar pelo exagero - acho que 4 ventiladores são o suficiente. Com a execução da placa driver xylotex e da fonte de alimentação, tudo neste conjunto foi fabricado ou de fonte reciclada.

Etapa 5: o primeiro projeto fora da máquina

Este foi o primeiro projeto 2D a sair da máquina - ele fica como um troféu ao lado do nosso computador controlador.

Você pode ver um vídeo sendo cortado aqui. Além disso, o primeiro corte 3D pode ser visto aqui.

Recomendado:

Caminhão de reboque de três eixos (cnc) - PLC: 4 etapas

Caminhão Rebocador Três Axial (cnc) - PLC: HelloA presente dissertação trata da programação do PLC-PS3 da KLOKNER MOELLER, tendo ambas as finalidades a funcionalidade de um modelo mecânico, o chamado guindaste de transporte de três eixos e no nosso caso o transporte de cargas metálicas. É essencial

Steam Punk seu UPS para obter horas de atividade para seu roteador Wi-fi: 4 etapas (com fotos)

Steam Punk seu UPS para obter horas de atividade para seu roteador Wi-fi: Há algo fundamentalmente desagradável em ter seu UPS convertendo sua bateria de 12 V DC em 220 V AC para que os transformadores que executam seu roteador e fibra ONT possam convertê-la de volta em 12 V DC! Você também está lutando contra o [normalmente

UPS para roteador WiFi V4: 6 etapas (com fotos)

UPS para roteador WiFi V4: Oi, todos, com o aumento do trabalho em casa, todos nós queremos trabalhar sem interrupções, falhas de energia são muito comuns na Índia. Muitos apartamentos têm geradores de backup instalados, que são ativados em poucos segundos após a falha de energia. a falha de energia é para f

Flip Machining no roteador DMS CNC: 5 etapas (com imagens)

Usinagem flip no roteador CNC DMS: Depois de pensar sobre o potencial da usinagem flip de 3 eixos, decidi construir uma pintura em relevo tridimensional de compensado laminado. Esta peça seria visível de qualquer lado e, embora os dois lados estivessem relacionados um ao outro

Adicionar um tacômetro óptico baseado em Arduino a um roteador CNC: 34 etapas (com imagens)

Adicione um tacômetro óptico baseado em Arduino a um roteador CNC: Construa um indicador óptico de RPM para seu roteador CNC com um Arduino Nano, um sensor de fotodiodo LED / infravermelho e um display OLED por menos de $ 30. Eu me inspirei no Measure RPM - Optical Tachometer Instructable do eletro18 e queria adicionar um tacômetro