Índice:

- Etapa 1: peças necessárias

- Etapa 2: Perfure o material da estrutura

- Etapa 3: Dobre a estrutura

- Etapa 4: Conecte os LEDs

- Etapa 5: faça a base e os pés da estrutura

- Etapa 6: Faça e teste a PCB de controle

- Etapa 7: Monte os dígitos na base e classifique todos os fios

- Etapa 8: atualize o Arduino

- Etapa 9: Espere frustrado pela sincronização do rádio

- Etapa 10: Concluindo

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:38.

- Última modificação 2025-01-23 15:03.

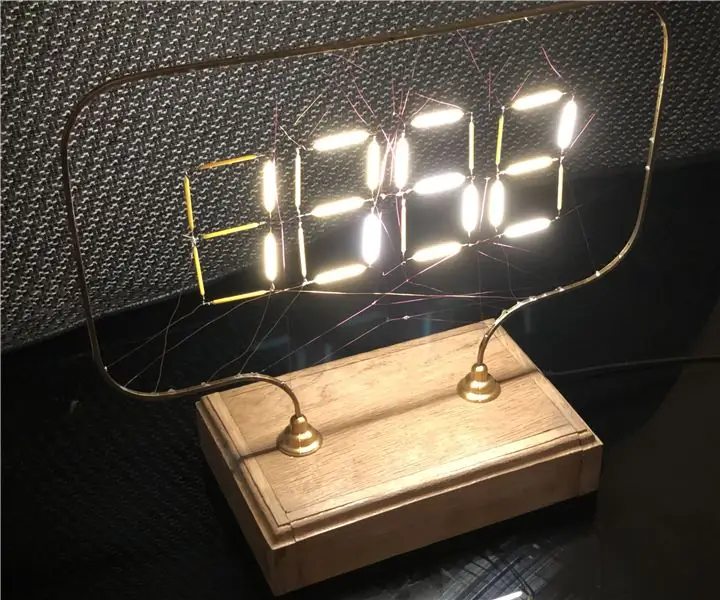

Desde que vi pela primeira vez as lâmpadas de filamento de LED, penso que os filamentos devem servir para alguma coisa, mas demorei até o fechamento de uma loja de peças eletrônicas local para comprar algumas lâmpadas com a intenção de quebrar eles e ver o que posso fazer com os filamentos.

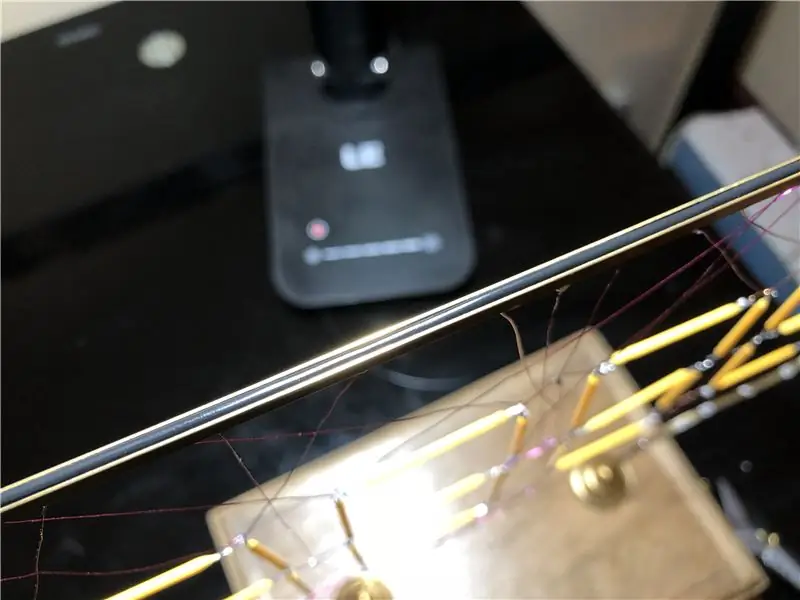

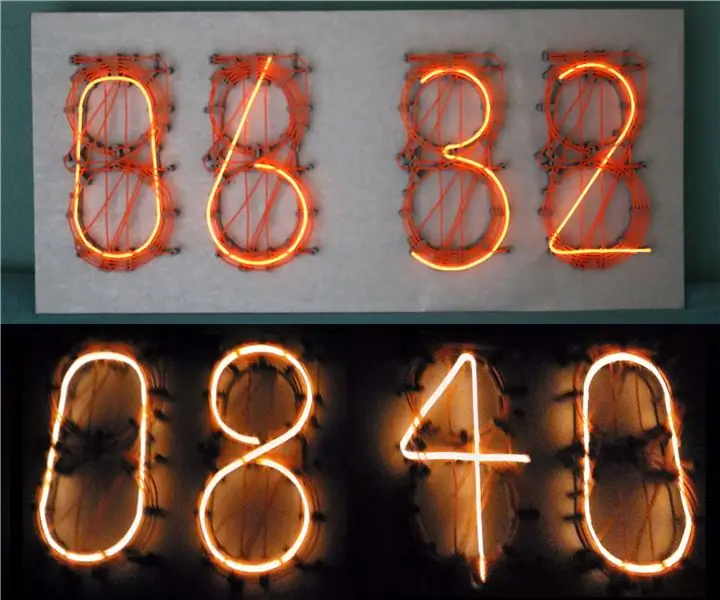

Não demorou muito para decidir que fariam um relógio interessante e que seria muito divertido flutuar os segmentos no ar suspensos apenas por seus cabos de alimentação.

No meio da construção, percebi que era estranhamente uma reminiscência das teias de aranha com a escrita do livro "Charlotte's Web"

Lembre-se de que este dispositivo possui 80 V na estrutura de metal desencapada. Mas o uso de um conversor CC para CC de isolamento e uma fonte de alimentação significa que é possível tocar o quadro e não levar um choque. Ou pelo menos não.

Etapa 1: peças necessárias

Meus experimentos mostraram que os LEDs precisam de cerca de 55 volts para acender e brilhar com potência total em torno de 100V. Em uso, eles são dispostos em pares-série para mercados de 230V / 240V e em paralelo puro para mercados de 110V. Há algum tipo de controlador na tampa da lâmpada, mas decidi não tentar reutilizá-lo porque queria que os filamentos brilhassem com menos intensidade. Um relógio de LED totalmente brilhante seria doloroso de ler. Um relógio de exibição de 7 segmentos precisa de 27 linhas de controle e inicialmente pretendia usar um Arduino Mega. No entanto, ao discutir o controle de 100 V (ou mais) de corrente através dos LEDs com um microcontrolador em um canal IRC não relacionado, fui informado da existência de chips drivers DS8880 para telas fluorescentes a vácuo. Eles são perfeitos para o trabalho em questão, pois pegam 4 bits de dados de entrada BCD por dígito e convertem em sinais de unidade de 7 segmentos com controle de corrente embutido e variável de até 1,5 mA. Os testes mostraram que 1,5 mA era ideal para esta aplicação. A queda de 7 bits para 4 bits por dígito também significou que eu poderia usar um Arduino Nano ou Uno para o controle, já que apenas 13 linhas de controle são necessárias. (2 x 4 bits 0-9 canais, 1 x 3 bits 0-7 canal e 1 x 2 bits 0-3 canal)

Decidi usar o sinal de rádio MSF 60kHz para fazer o Arduino saber a hora do dia. Eu usei isso antes com algum sucesso usando módulos receptores de prateleira, um dos quais eu tinha em mãos. No entanto, eles parecem mais difíceis de encontrar atualmente, então pode ser mais fácil usar um módulo WiFi se alguém quiser fazer sua própria versão deste relógio.

Durante os testes, descobri que todos os Arduino Nanos que eu tinha pareciam ter uma base de relógio ruim, passei horas esperando que eles sincronizassem, depois, em desespero, tentei conectar um Duemilanove antigo, que sincronizou no primeiro minuto e se acostumou.

Para criar os 80 V necessários para acionar os filamentos, usei um conversor DC para DC. Existem muitos disponíveis que funcionam a partir de 12V. O Arduino pode ser alimentado por 12 V e cria uma útil fonte de 5 V a partir dessa lógica. Mas esqueci esse fato e comprei um caro de entrada de 5V. Esta ainda pode ser uma boa escolha, significa que o clock também funcionará a partir de USB durante a programação, e o caro conversor tem saídas isoladas de 5kV. (o que significa que o quadro de 80 V flutua, reduzindo muito o risco de choque)

Os LEDs estão disponíveis no eBay, não é necessário quebrar lâmpadas para colhê-los.

Lista de compras:

Fio de cobre com autofusão. 34 SWG (31 AWG / 0,22 mm) funciona.

Arduino

4 drivers VFD DS8880

Pelo menos 28 filamentos de LED (mas eles quebram facilmente, então consiga pelo menos 25% de peças sobressalentes)

Conversor DC para DC

Capacitor 47µF 5V

Capacitor 4.7nF 100V

Material da estrutura (usei latão de seção em U de 3 mm x 3 mm x 0,5)

Uma base de algum tipo

Adesivo de cianoacrilato

Soquete de entrada DC (ou USB montado no painel)

Módulo receptor e antena de 60kHz (ou similar).

Carcaças de cabeçote macho de 7 pinos (e terminais de crimpagem correspondentes)

Etapa 2: Perfure o material da estrutura

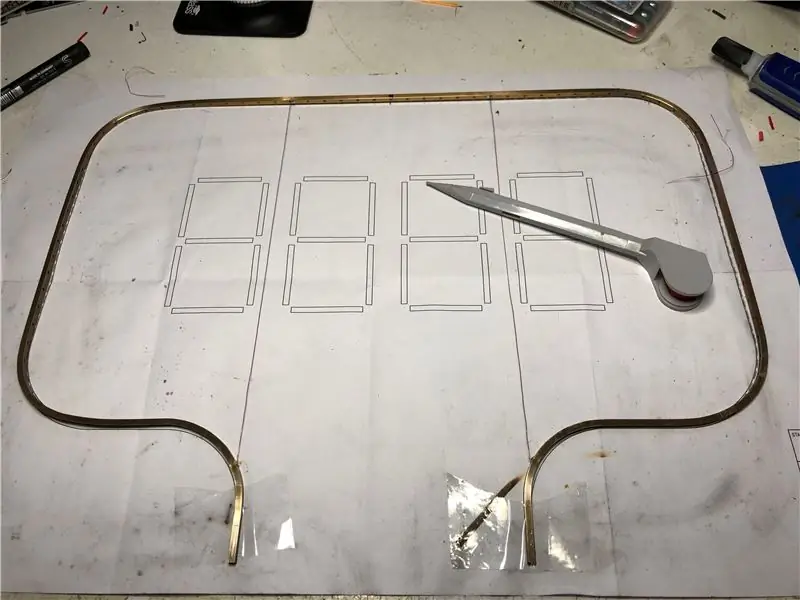

A estrutura é feita de um comprimento de 1 m de seção em U de latão de 3 mm (espessura da parede de 0,5 mm) e não sugere nada mais leve do que isso.

Os LEDs são controlados por interruptores do lado inferior. Isso significa que cada LED é conectado a uma estrutura condutiva a 80 V no ânodo e, em seguida, um fio isolado passa pela estrutura até os CIs de controle.

O quadro precisa ser perfurado para os fios. Decidi fazer furos em um passo regular de 10 mm e fiz um pequeno gabarito-guia para definir o espaçamento. Uma ranhura na parte inferior segura o canal da moldura e um pino (chave allen na foto) indexa em um orifício existente e permite que mais dois sejam perfurados no espaçamento escolhido.

O gabarito de perfuração também funciona como gabarito de dobra. Ele tem uma ranhura para evitar que o canal em U se espalhe durante a dobra.

Usei furos de 1 mm, mas menores provavelmente teriam sido melhores, tornando a colagem mais fácil.

Etapa 3: Dobre a estrutura

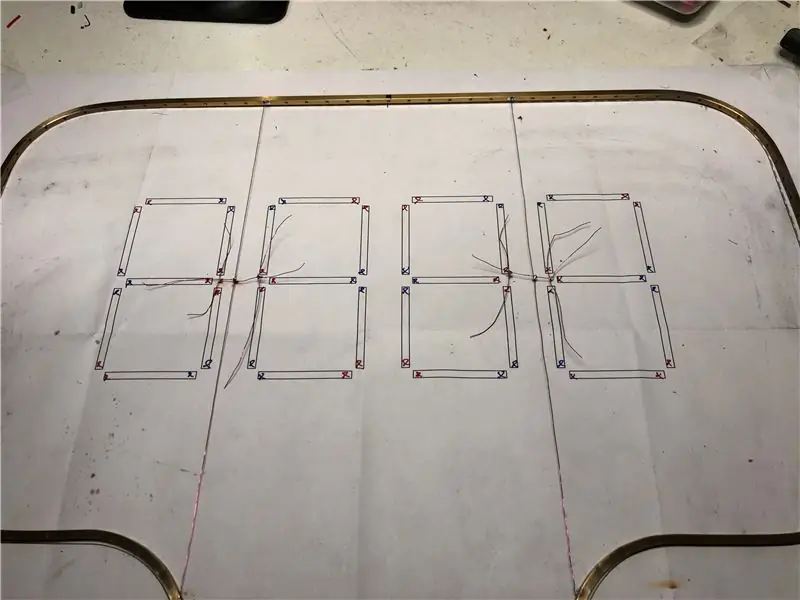

Imprimi um modelo para o quadro externo e o posicionamento do LED. Isso foi colado com fita adesiva na bancada e então eu cuidadosamente dobrei à mão a moldura de latão para combinar.

Curvas com o lado aberto do U para fora eram fáceis, mas era impossível fazer as curvas internas sem quebrar o canal até que eu tenha recozido o material com um maçarico. Foi necessário um pouco de alisamento após o recozimento, portanto, é melhor recozer apenas os bits que realmente precisam dele. Simplesmente aqueça com o maçarico até que brilhe opaca e não mais quente. Ir longe demais e derretê-lo seria inútil.

Uma vez para moldar a moldura foi colada com fita adesiva ao molde.

O modelo pode ser encontrado em PDF aqui. Se impresso na escala 1: 1 (cabe em papel A3), o perímetro é exatamente 1m para se adequar ao comprimento do material.

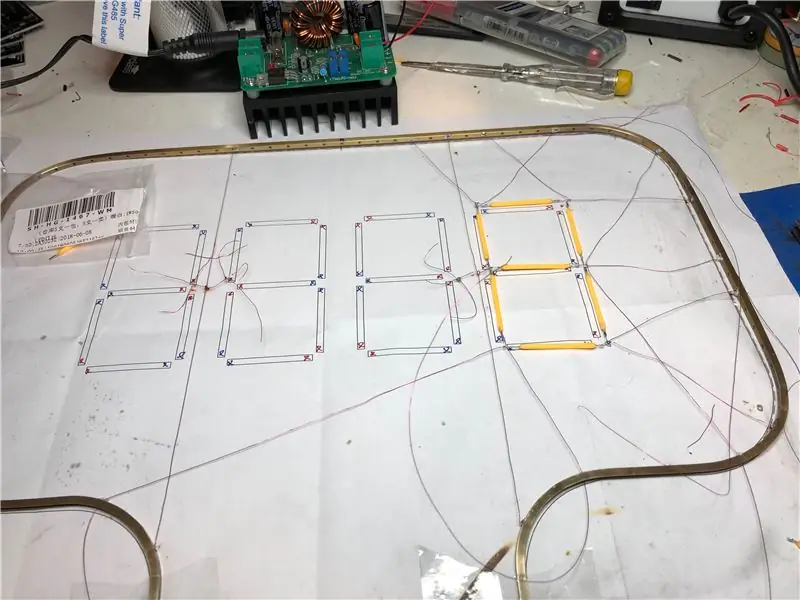

Etapa 4: Conecte os LEDs

Primeiro, descubra qual extremidade do LED é o ânodo (conecta-se à tensão positiva). Em meus LEDs isso foi marcado por um pequeno orifício próximo ao final do revestimento de plástico.

Todas essas pontas precisam ser soldadas aos fios que são soldados à estrutura. Não estou totalmente satisfeito com meu padrão de fiação, portanto, evitarei fazer sugestões. Passe os fios pelo orifício escolhido, puxe com força e solde no lugar. Em seguida, corte o excesso. Usei meu Veropen como dispensador e suporte para o fio, em parte porque era o tipo correto de isolamento (o tipo que pode ser soldado sem descascar, conhecido como "autofluxo")

Você pode então começar a acumular os dígitos, prendendo os fios da chave (cátodo) com adesivo de cianoacrilato no ponto em que eles passam pelos orifícios da estrutura. Certifique-se de deixar bastante comprimento para fazer um loop em toda a volta da moldura e na caixa de base / controle.

Você pode apoiar os fios uns dos outros para obter cantos arredondados e evitar que os fios passem na frente dos dígitos. Solde-os se forem fios de energia, cole-os se forem fios de troca. Os cantos dos dígitos parecem que os fios devem se tocar, mas quando necessário é fácil mantê-los isolados um do outro.

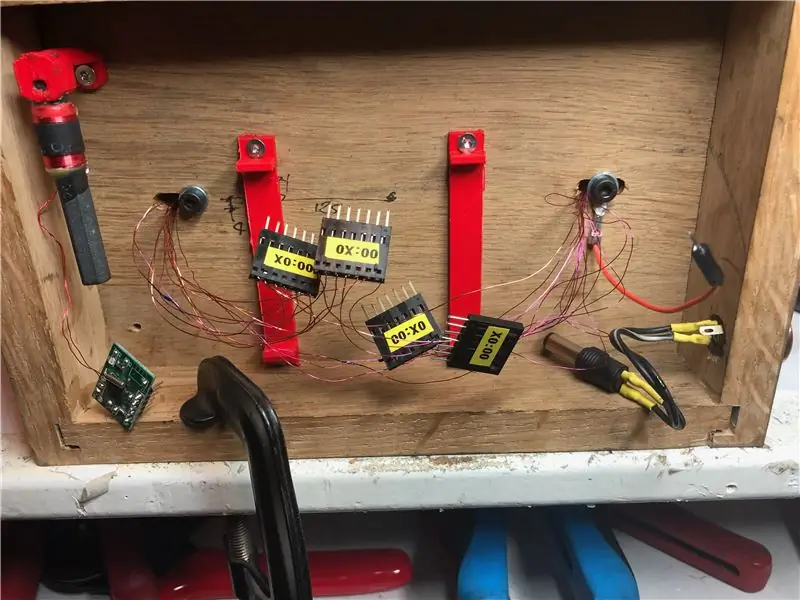

Etapa 5: faça a base e os pés da estrutura

Fiz uma base de carvalho e pés de latão usinados para a estrutura do meu torno CNC. Mas qualquer tipo de caixa serviria, e pés impressos em 3D para a moldura funcionariam bem, tenho certeza.

Os pés são presos com parafusos M5 em orifícios roscados deslocados do orifício central da estrutura. Os parafusos se encaixam nas ranhuras usinadas na base. Os fios passam pelos mesmos slots. As ranhuras permitem que o espaçamento dos pés seja ajustado para definir a tensão nos fios (até certo ponto).

Um dos parafusos possui adicionalmente um ilhó e fio para fornecer energia de + 80V para a estrutura de latão.

Os arquivos STL para o suporte da antena e a montagem do PCB estão no meu Github.

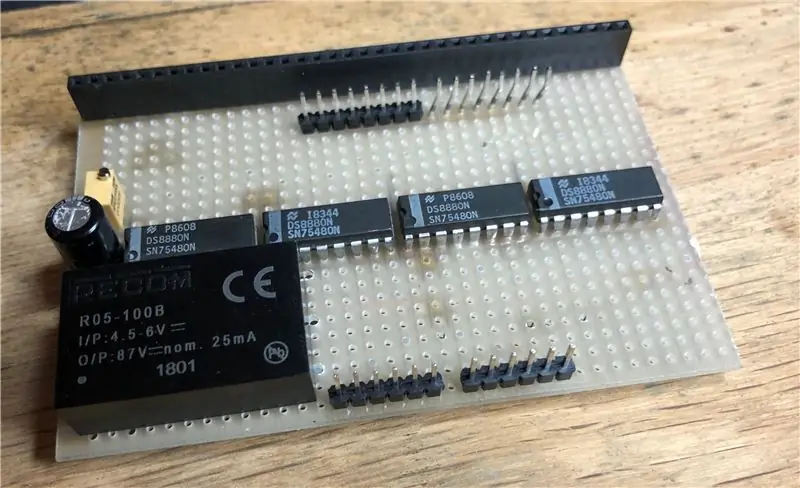

Etapa 6: Faça e teste a PCB de controle

Os meios de fazer o controle PCB são cobertos em um Instructable anterior.

Não trabalhei a partir de um esquema, fui inventando à medida que avançava. No entanto, fiz um esquema após o fato.

Formato PDF ou KiCAD

Este esquema pode não ter alguns erros que o esboço do Arduino codificou e pode ter erros extras que faltam no relógio real.

Os pontos importantes a se ter em mente é que o conversor DC-DC deve ser conectado ao pino V-in do Arduino e a alimentação lógica e o receptor de rádio devem ser conectados aos 5V regulados. Isso significa que o Arduino e o conversor podem funcionar de qualquer PSU até 12 V e a lógica ainda vê apenas 5 V regulados.

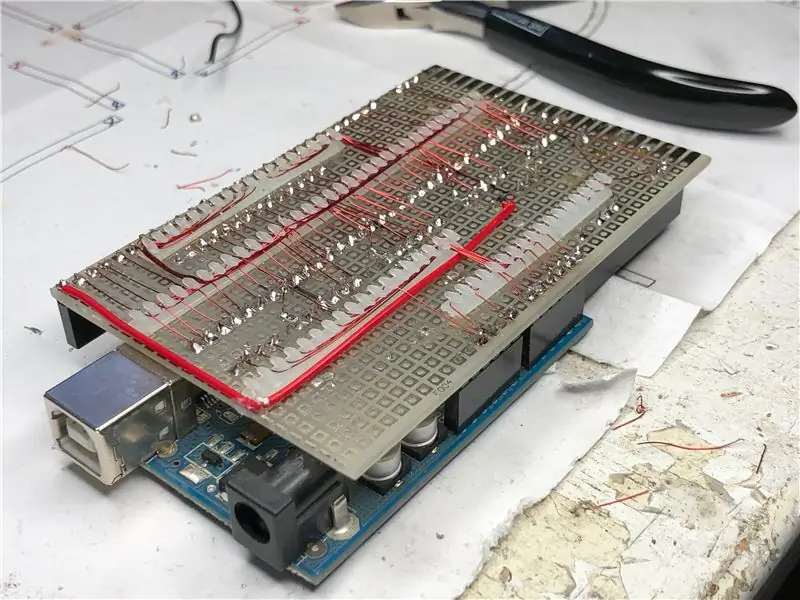

Etapa 7: Monte os dígitos na base e classifique todos os fios

Com os fios temporariamente presos ao canal com pequenos pedaços de fita, os muitos fios podem ser conduzidos até a base. Usei um conversor ajustável para descobrir qual fio era qual. Primeiro, configurei para uma voltagem que apenas acenderia um filamento de LED solto e, em seguida, coloquei a saída positiva através de um orifício no quadro. Então, tocando a extremidade cortada da extremidade do fio de cobre esmaltado no fio negativo da alimentação do conversor, pude ver a qual segmento cada led correspondia. Em seguida, cravei o fio em um pino e encaixei parcialmente em um conector.

Os terminais não conduzem após a crimpagem, eles também precisam ser soldados para romper o isolamento de esmalte. Depois de soldar, os pinos foram empurrados para casa.

Etapa 8: atualize o Arduino

O esboço do Arduino pode ser encontrado aqui.

github.com/andypugh/LEDClock

Existem dois sketches, um para fazer funcionar o relógio e outro que simplesmente percorre os números de 0 a 9 em cada canal.

Este esboço de teste permitirá que você determine quais cabeçalhos nos pinos de saída precisam ser trocados e se alguma das linhas de dados BCD precisa ser trocada. (Se você olhar o esboço, verá que precisei trocar alguns canais devido a erros na fiação, eles eram mais fáceis de consertar no software).

Etapa 9: Espere frustrado pela sincronização do rádio

O rádio-relógio precisa de um minuto completo de dados. O esboço do Arduino pisca a barra central do dígito das dezenas de horas para ecoar os dados de rádio recebidos, e os minutos mostram quantos bits de dados sem falha chegaram. Se chegar a 60, então há dados bons e a hora é exibida.

Em um espírito de divulgação completa, esta é uma simulação. Eu só conseguia sincronizá-lo quando ligado a partir do USB do meu Mac e quando localizado em algum lugar não fotogênico. No caso de dados reais, os pulsos de um segundo têm comprimentos diferentes, para codificar o binário.

Há também um elemento lento (ele brilha, mas mais escuro do que os outros) O LED em si é bom. Temo um problema com o chip do driver, mas tentarei religar o cobre esmaltado primeiro. (na verdade, provavelmente irei apenas passar um fio extra)

Etapa 10: Concluindo

Os fios podem ser mantidos no canal com um comprimento do isolamento descascado de cerca de 1,5 mm2. Mas tome cuidado para não danificar os fios finos.

Disclaimer: Não tenho a pretensão de ser o primeiro a pensar na ideia de usar esses filamentos para um relógio, mas tive a ideia de forma independente. Ao pesquisar por drivers adequados, encontrei este post de 2015 que mostra um relógio feito com os mesmos filamentos (embora ele pareça ser flexível, o que teria sido muito mais fácil).

Posso ser o primeiro a pendurá-los no espaço em seus cabos de alimentação, mas também não gostaria de apostar nisso.

Recomendado:

Relógio Vortex: um relógio de pulso com espelho infinito: 10 etapas (com fotos)

Relógio Vortex: um relógio de pulso com espelho infinito: O objetivo deste projeto era criar uma versão vestível de um relógio com espelho infinito. Ele usa seus LEDs RGB para indicar o tempo, atribuindo horas, minutos e segundos às luzes vermelha, verde e azul, respectivamente, e sobrepondo esses tons t

Relógio Nixie de tubo único com estilo 'Faberge': 6 etapas (com fotos)

Um relógio Nixie de tubo único no estilo 'Fabergé': este relógio Nixie foi o resultado de uma conversa sobre relógios de tubo único na página de fãs do Facebook Nixie Clocks. Os relógios de tubo único não são populares entre alguns amantes de nixie que preferem relógios de tubo de 4 ou 6 dígitos para facilidade de leitura. Um único relógio de tubo

Relógio estilo Nixie de néon EL Wire: 21 etapas (com fotos)

Relógio estilo Nixie de néon de fio EL: Este manual de instruções descreve como fazer um relógio usando fio EL. O design deste relógio assemelha-se a uma combinação de um sinal de Neon e um relógio Nixie. Ao criar um " Neon " placa de nome com EL Wire, eu queria adicionar alguma animação. Isso resultou

Relógio digital "Dali" de fusão estilo anos 80: 7 etapas (com fotos)

Relógio digital "Dali" de fusão do estilo dos anos 80: Este manual de instruções mostra como construir um relógio digital " dali " do estilo dos anos 80; relógio com dígitos derretidos. Eu conheci esse estilo de relógio pela primeira vez no Apple Macintosh quando eu era criança nos anos 80. Este Instructable mostra minha tentativa de recriar

Como fazer um relógio de fusão estilo Dali: 9 etapas (com fotos)

Como fazer um relógio de fusão no estilo Dali: Não ouço nenhum dos meus discos antigos, mas realmente gosto de tê-los por perto. Felizmente, meus amigos também. Outro ponto que temos em comum é a apreciação de saber que horas são. Tenho mexido em registros e resolvido meu