Índice:

- Etapa 1: Peças e materiais necessários

- Etapa 2: desmontando o mecanismo de passo da unidade de DVD

- Etapa 3: montagem dos trilhos deslizantes para os eixos X e Y

- Etapa 4: o quadro principal para o Stepper X e Y

- Etapa 5: fixando o trilho deslizante com a estrutura principal

- Etapa 6: Fiação dos motores de passo

- Etapa 7: pentear os eixos X e Y

- Etapa 8: os eletrônicos

- Etapa 9: reunir tudo em um

- Etapa 10: Montagem do laser

- Etapa 11: Ajustar a corrente do driver de passo

- Etapa 12: se preparando

- Etapa 13: Firmware GRBL

- Etapa 14: Software para enviar G-CODE

- Etapa 15: Ajustando o sistema

- Etapa 16: Gravura em Madeira

- Etapa 17: Corte de papel fino

- Etapa 18: Corte de vinil e confecção de adesivos personalizados

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:38.

- Última modificação 2025-01-23 15:03.

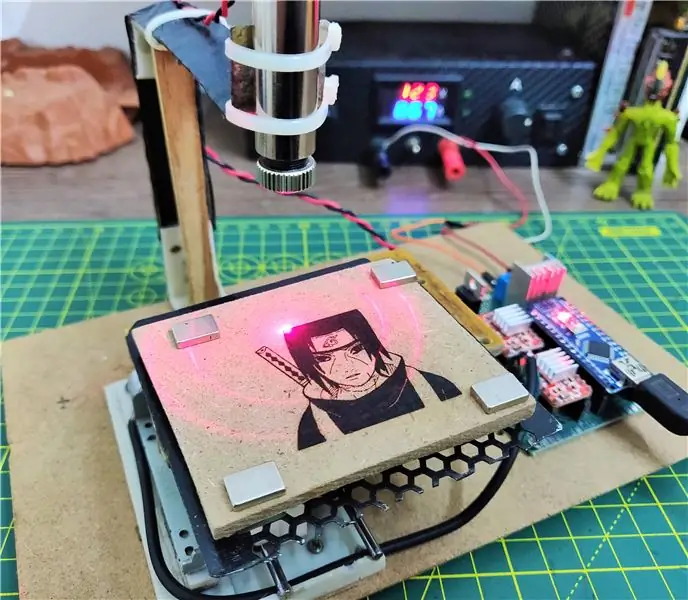

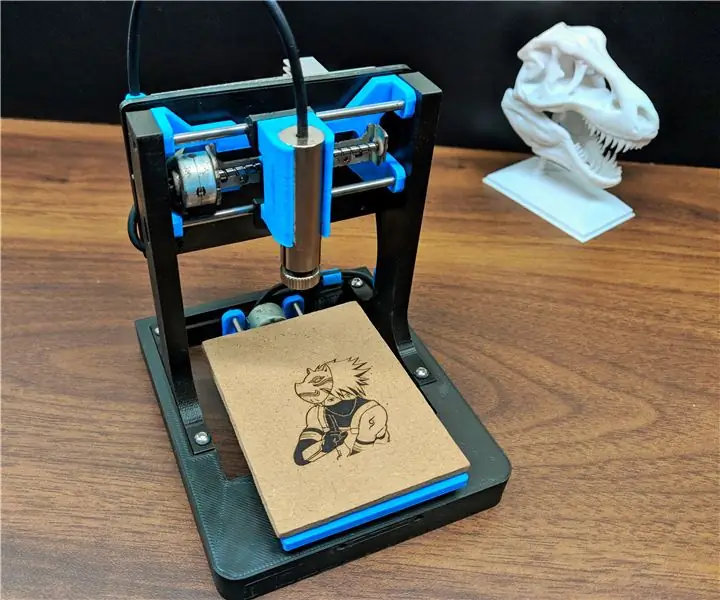

Este é um manual de instruções sobre como fiz um gravador de madeira CNC a laser baseado em Arduino e um cortador de papel fino usando drives de DVD antigos, laser de 250mW. A área de jogo é de 40 mm x 40 mm no máximo.

Não é divertido fazer sua própria máquina com coisas antigas?

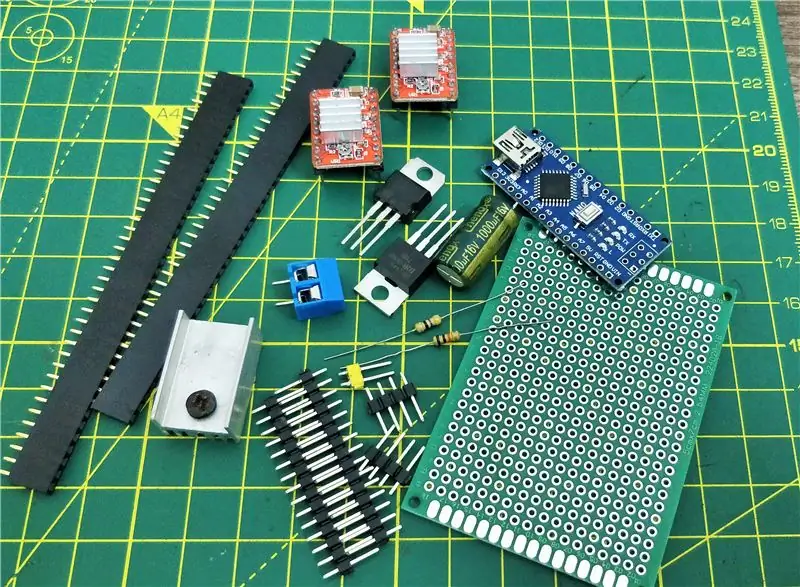

Etapa 1: Peças e materiais necessários

- Arduino Nano (com cabo USB)

- 2x mecanismo de passo de unidade de DVD

- 2 módulos de driver de motor de passo A4988 (ou blindagem GRBL)

- Laser 250mW com lente ajustável (ou superior)

- Fonte de alimentação de 12v 2Amps mínimo

- 1x IRFZ44N N-CHANNEL Mosfet

- 1 resistor de 10k

- 1 resistor de 47 ohm

- 1x regulador de tensão LM7805 (com dissipador de calor)

- Placa PCB em Branco

- Cabeçalhos masculinos e femininos

- Conector macho de 2 pinos JST estilo XH de 2,5 mm

- 1x capacitor 1000uf 16v

- Cabos jumper

- 8x pequenos ímãs de neodímio (que recuperei do mecanismo da lente do DVD)

- 1x conector de 2 pinos no conector do bloco terminal de parafuso

- Laços zip (100 mm)

- Super cola

- Cola epóxi

- Plyboard de madeira

- Chapa acrílica

- Alguns parafusos, parafusos e porcas M4

- Óculos de segurança para laser

ÓCULOS DE SEGURANÇA A LASER são obrigatórios neste projeto

A maioria das peças recuperadas ou trazidas da China por meio de um site chamado BANGGOOD.

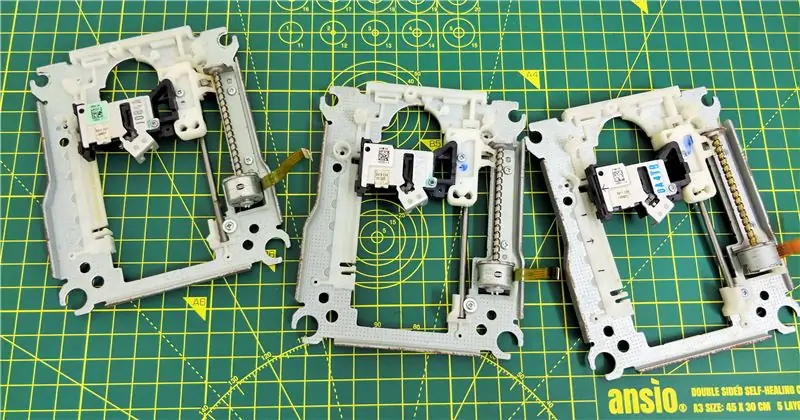

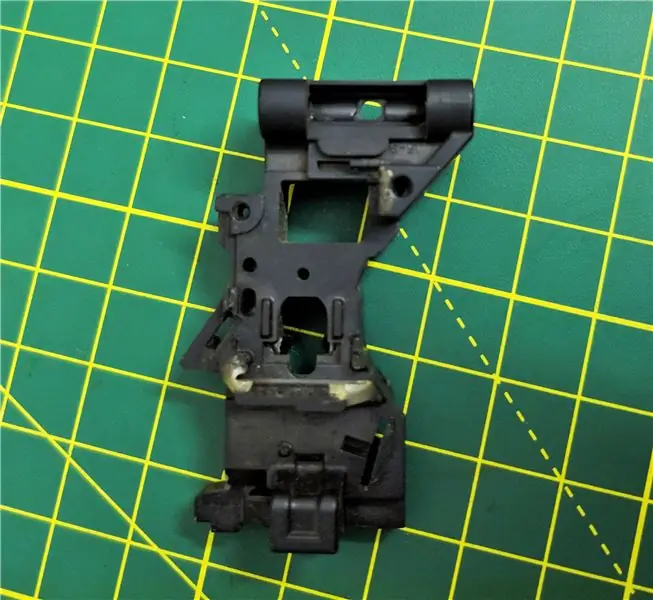

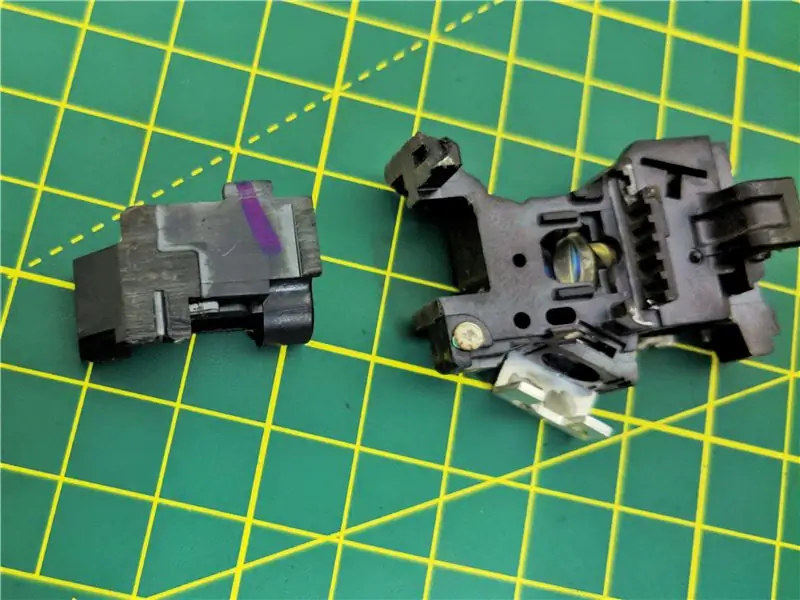

Etapa 2: desmontando o mecanismo de passo da unidade de DVD

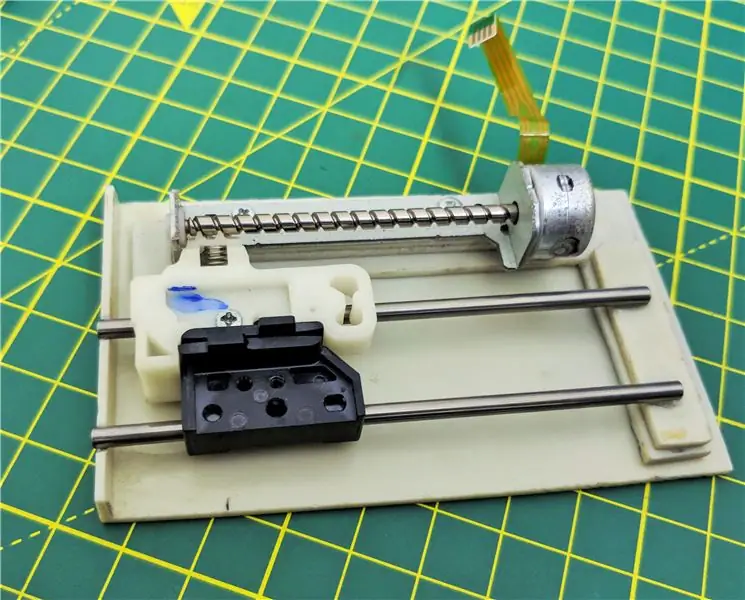

São necessários dois mecanismos de driver de DVD, um para o eixo X e o segundo para o eixo Y.

Usando uma pequena chave de fenda Phillips, removi todos os parafusos e soltei o motor de passo, os trilhos deslizantes e o seguidor.

Os motores de passo são motores de passo bipolar de 4 pinos.

O tamanho pequeno e o baixo custo de um motor de DVD significam que você não pode esperar alta resolução do motor. Isso é fornecido pelo parafuso de avanço. Além disso, nem todos esses motores fazem 20 etapas / rev. 24 também é uma especificação comum. Você apenas terá que testar seu motor para ver o que ele faz. Procedimento para calcular a resolução do motor de passo da unidade de CD:

Para medir a resolução do motor de passo do drive de CD / DVD, foi utilizado um micrômetro digital. A distância ao longo do parafuso foi medida. O comprimento total do parafuso usando um micrômetro, que acabou sendo 51,56 mm. Para determinar o valor do avanço, que é a distância entre duas roscas adjacentes no parafuso. Os fios foram contados como 12 fios dentro desta distância. Avanço = distância entre roscas adjacentes = (comprimento total / número de roscas = 51,56 mm) / 12 = 4,29 mm / rev.

O ângulo do passo é de 18 graus, o que corresponde a 20 passos / revolução. Agora que todas as informações necessárias estão disponíveis, a resolução do motor de passo pode ser calculada conforme mostrado abaixo: Resolução = (Distância entre roscas adjacentes) / (N etapas / rev) = (4,29 mm / rev) / (20 etapas / rev)) = 0,214 mm / etapa. O que é 3 vezes melhor do que a resolução necessária, que é de 0,68 mm / passo.

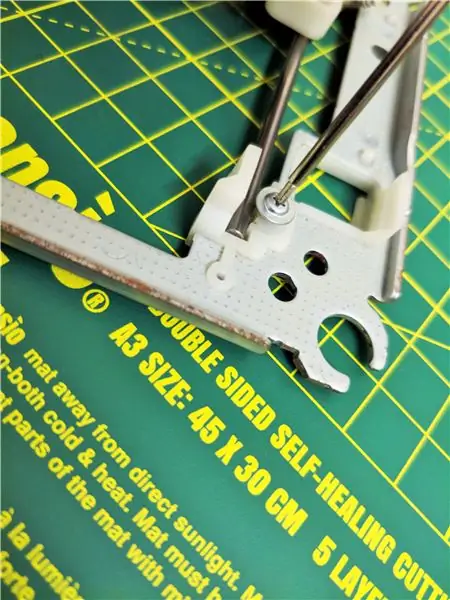

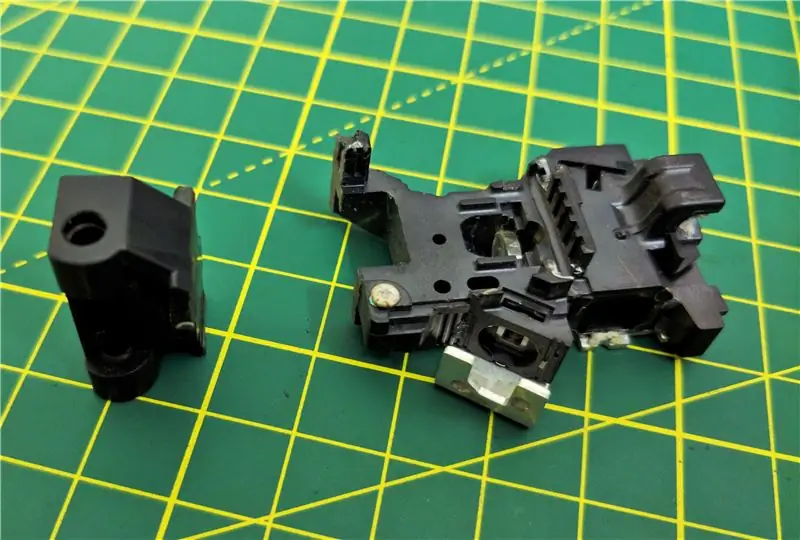

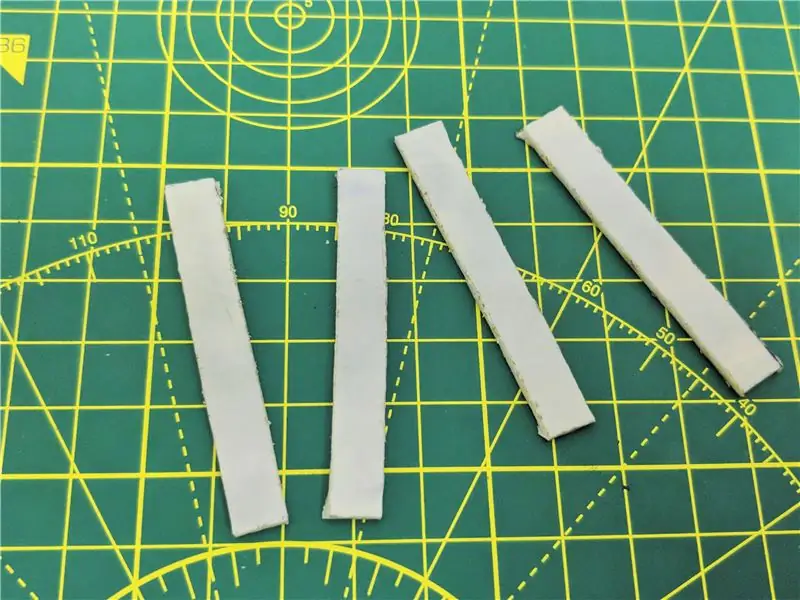

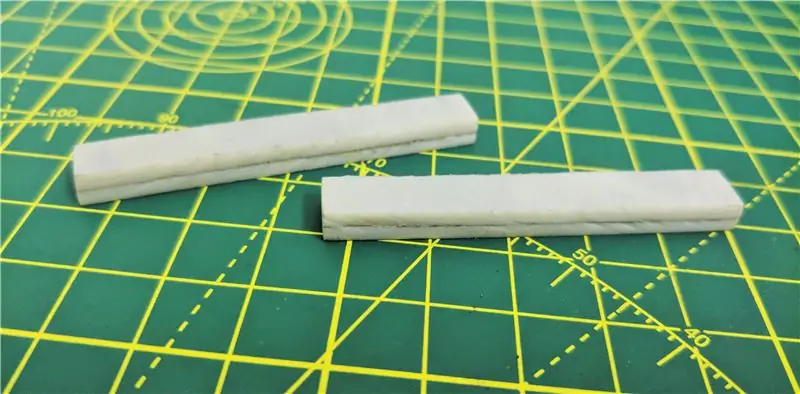

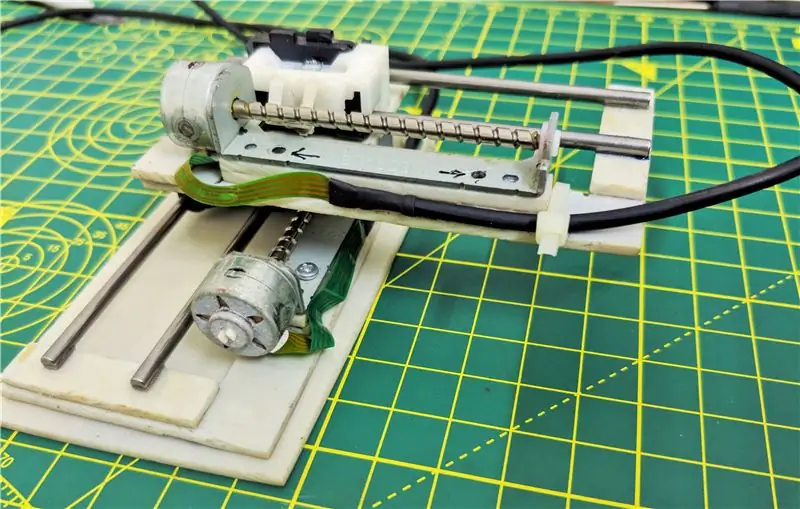

Etapa 3: montagem dos trilhos deslizantes para os eixos X e Y

Para os trilhos deslizantes, usei 2 hastes extras para um desempenho melhor e suave. A principal função do controle deslizante é deslizar livremente na haste com o mínimo de fricção entre a haste e o controle deslizante.

Levei algum tempo para fazer o controle deslizante deslizar livremente na haste.

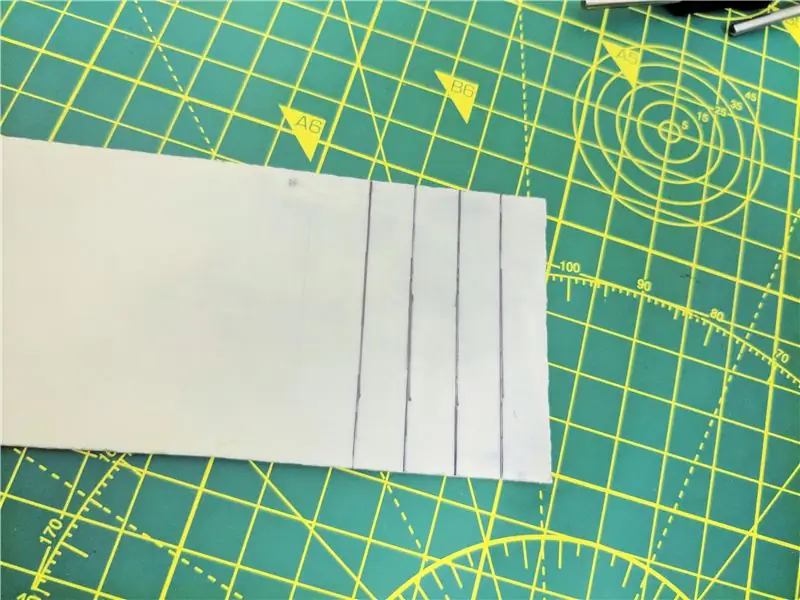

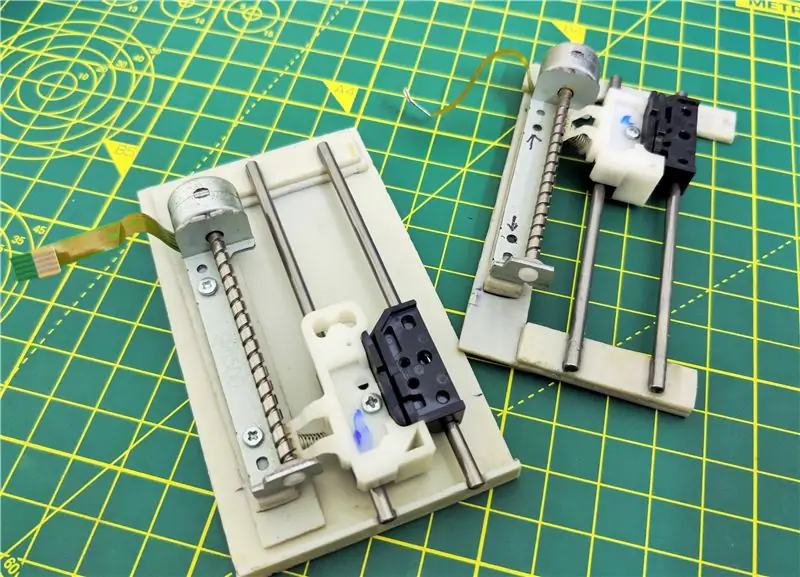

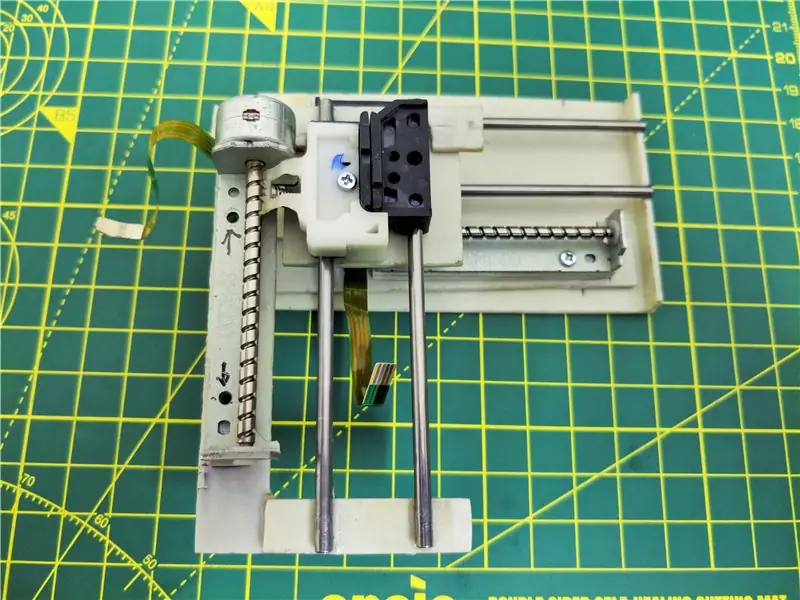

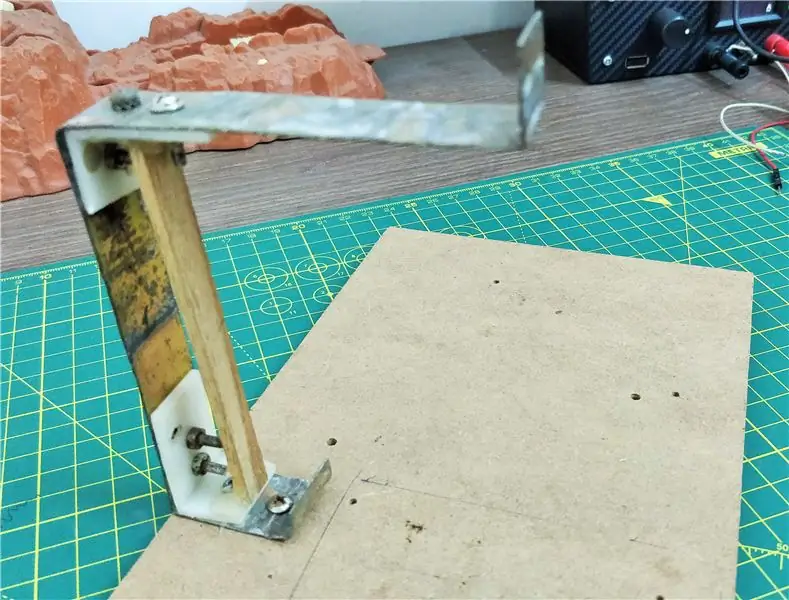

Etapa 4: o quadro principal para o Stepper X e Y

Usando algumas lâminas de acrílico, fiz duas da moldura principal para o passo e os trilhos deslizantes. O motor de passo possui espaçadores entre a estrutura principal e sua base, e é necessário para o eixo.

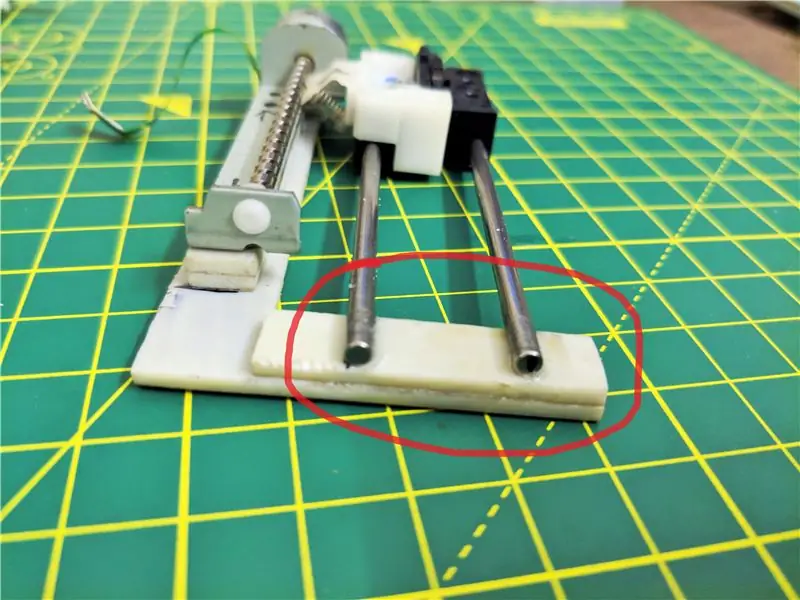

Etapa 5: fixando o trilho deslizante com a estrutura principal

Primeiro, usando supercola, tentei ajustar a posição correta dos trilhos, onde deveriam estar, de modo que o seguidor faça contato adequado com a rosca de passo. O contato deve ser adequado, nem muito apertado, nem muito escória. Se o contato não for adequado entre o seguidor e a rosca, as etapas serão ignoradas ou o motor consumirá mais corrente do que o normal na condição de operação. Leva algum tempo para se ajustar.

Depois de ajustada, com cola Epoxy fixei-as.

Etapa 6: Fiação dos motores de passo

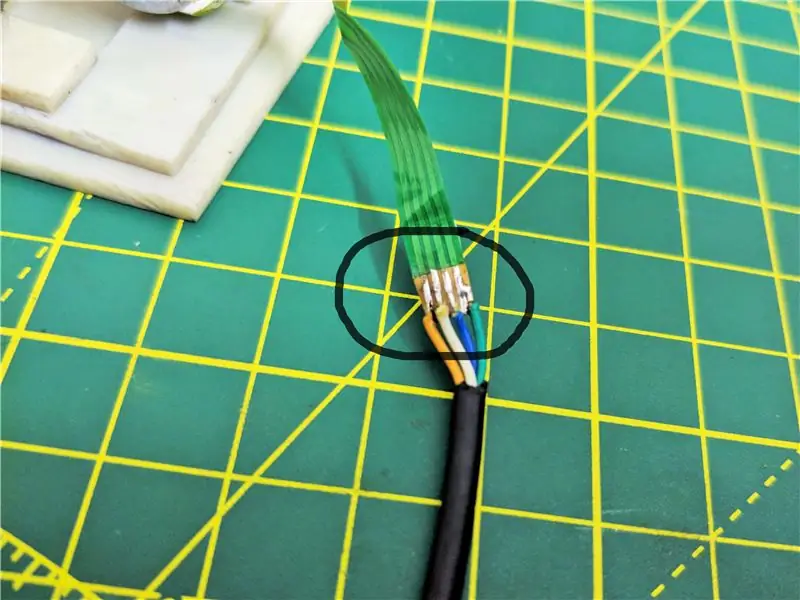

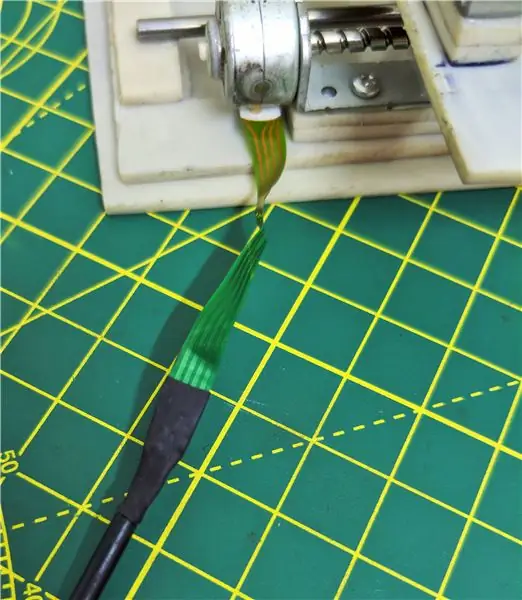

Para os motores de passo usei um cabo USB antigo, porque ele tem 4 fios dentro e tem uma tampa, e é mais flexível e fácil de trabalhar.

Usando o modo de continuidade no multímetro, determine determinar 2 bobina, bobina A e bobina B.

Fiz 2 pares de fio selecionando as cores, um par para a Bobina A e o segundo para a Bobina B. Soldei-os e usei tubo termorretrátil nele.

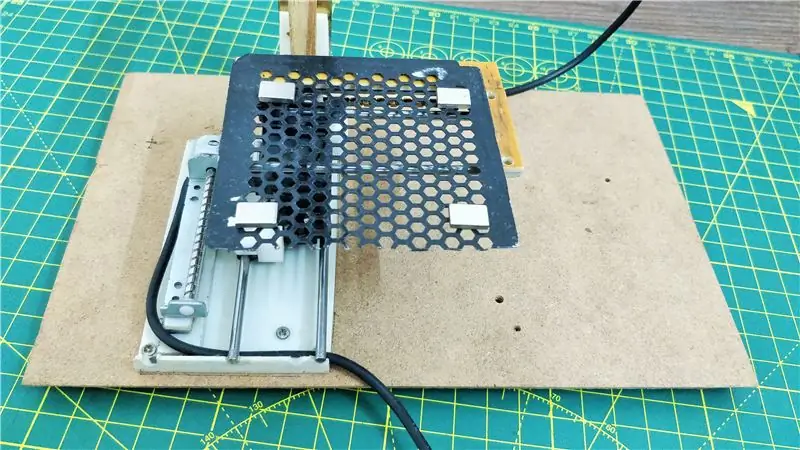

Etapa 7: pentear os eixos X e Y

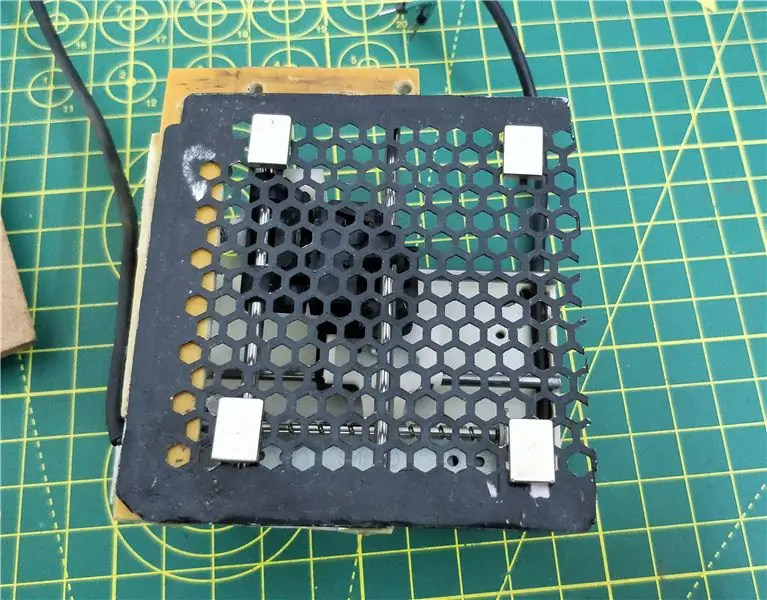

Movimento das coordenadas X e Y

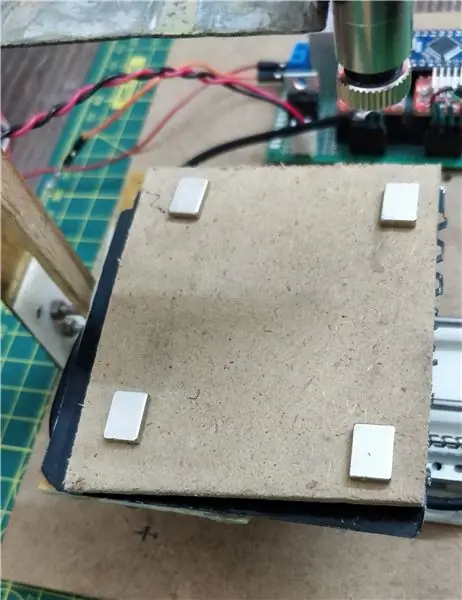

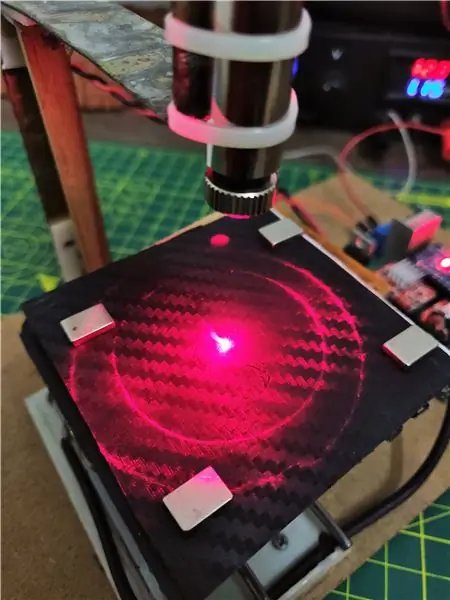

Anexei o controle deslizante dos eixos X e Y perpendiculares um ao outro, usando um espaçador entre eles. E também fixou uma grade de metal fina acima dela como uma cama de trabalho. Ímãs de neodímio são usados como porta-peças.

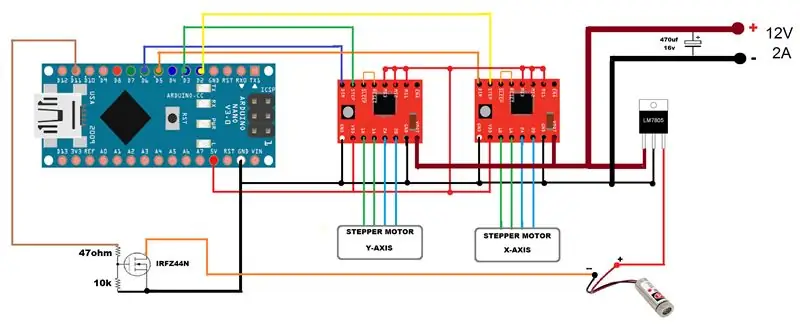

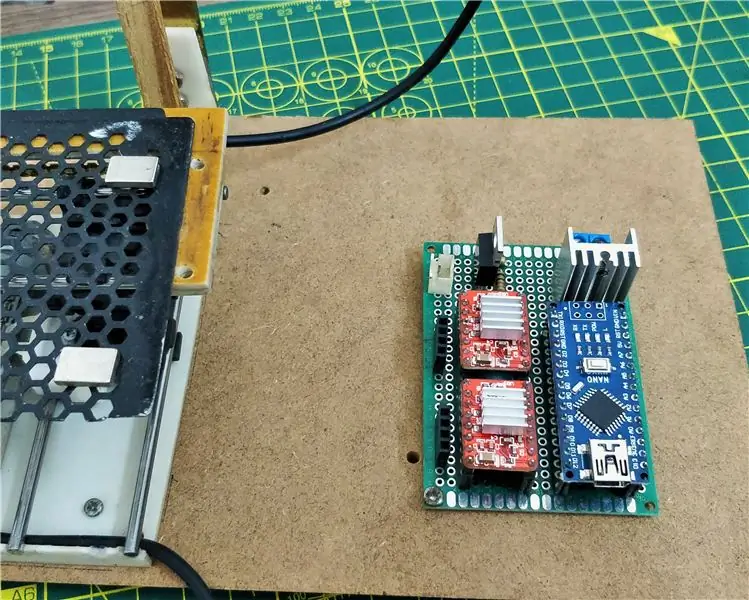

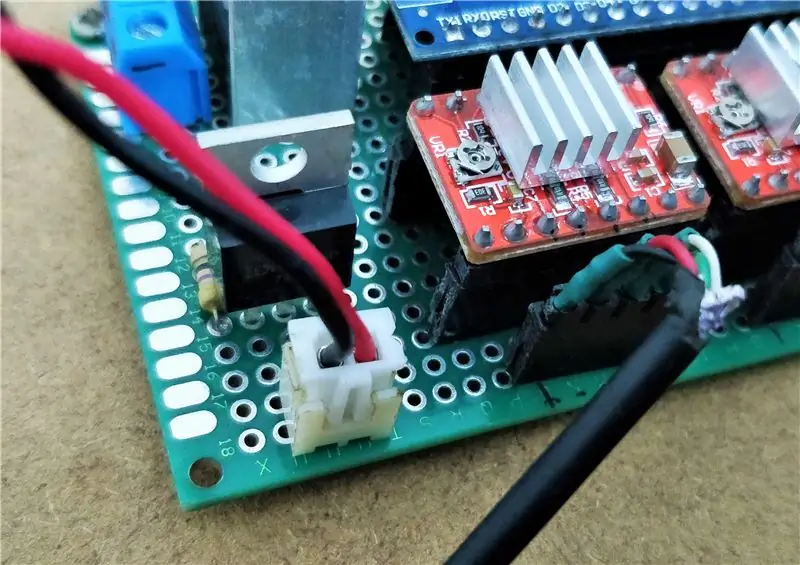

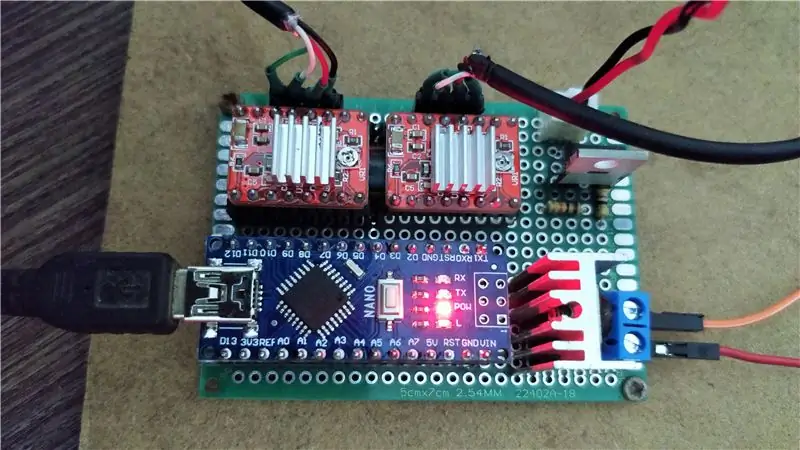

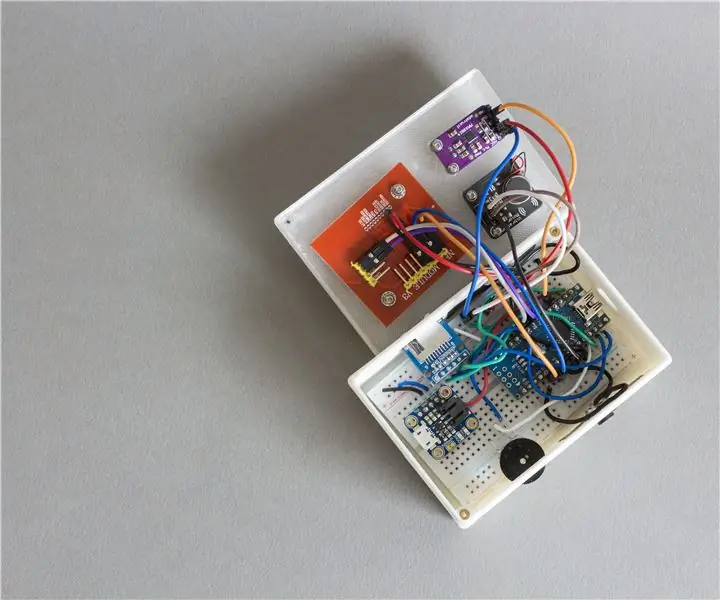

Etapa 8: os eletrônicos

AS PEÇAS USADAS PARA O MOTORISTA SÃO:

- Arduino Nano.

- 2 drivers de motor de passo A4988.

- 1x IRFZ44N N-CHANNEL MOSFET.

- 1x LM7805 Regulador de tensão com dissipador de calor.

- 1x 47ohm e 1x resistor de 10k.

- 1x capacitor 1000uf 16V.

- 1x Conector macho de 2 pinos JST estilo XH de 2,5 mm.

- Pinos de cabeçalho MASCULINOS e FÊMEAS.

- 1x (PCB em branco de 20 mm x 80 mm).

No GRBL, os pinos digitais e analógicos do Arduino são reservados. O pino 'Etapa' para os eixos X e Y é conectado aos pinos digitais 2 e 3, respectivamente. O pino 'Dir' para os eixos X e Y é conectado aos pinos digitais 5 e 6, respectivamente. D11 é para ativação do laser.

O Arduino obtém energia por meio do cabo USB. Os Drivers A4988 através de fonte de alimentação externa. Todos os aterramentos compartilham conexões comuns. O VDD do A4988 está conectado a 5V do Arduino.

O laser que usei funciona com 5 V e tem circuito de corrente constante integrado. Para a fonte constante de 5 V da fonte de alimentação externa, o regulador de tensão LM7805 é usado. O dissipador de calor é obrigatório.

O IRFZ44N N-CHANNEL MOSFET funciona como uma chave eletrônica quando recebe o sinal digital alto do pino D11 do Arduino.

NOTA: 5 V do Arduino nano não podem ser usados porque o laser consome mais de 250 mA e o Arduino Nano não é capaz de fornecer tanta corrente.

Configurando micropasso para cada eixo

MS0 MS1 MS2 Resolução Microstep

Low Low Low Full step.

Alto Baixo Baixo Meio passo.

Baixo Alto Baixo Quarto de passo.

Alto Alto Baixo Oitava etapa.

Alto Alto Alto Décimo sexto degrau.

Os 3 pinos (MS1, MS2 e MS3) são para selecionar uma das cinco resoluções de etapa de acordo com a tabela verdade acima. Esses pinos possuem resistores internos pull-down, portanto, se os deixarmos desconectados, a placa irá operar no modo full step. Eu usei a configuração da 16ª etapa para suave e sem ruído. A maioria dos motores de passo (mas certamente não todos) dá 200 passos completos por rotação. Gerenciando adequadamente a corrente nas bobinas, é possível fazer o motor se mover em etapas menores. O Pololu A4988 pode fazer o motor se mover em 1/16 etapas - ou 3.200 etapas por revolução. A principal vantagem do microstepping é reduzir a aspereza do movimento. As únicas posições totalmente precisas são as posições de passo completo. O motor não será capaz de manter uma posição estacionária em uma das posições intermediárias com a mesma precisão de posição ou com o mesmo torque de retenção que nas posições de passo completo. De modo geral, quando altas velocidades são necessárias, passos completos devem ser usados.

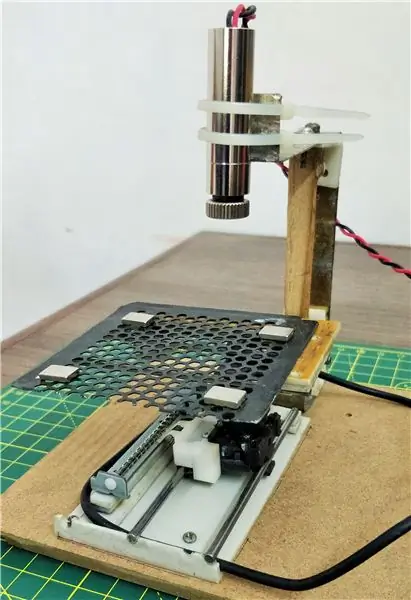

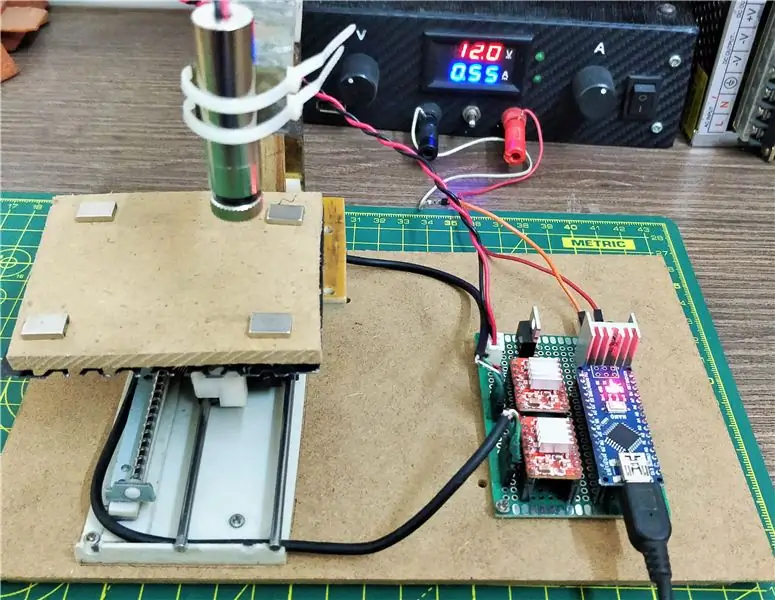

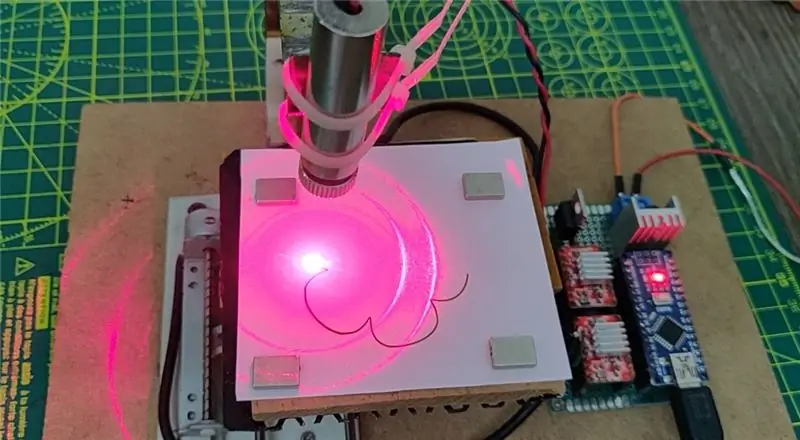

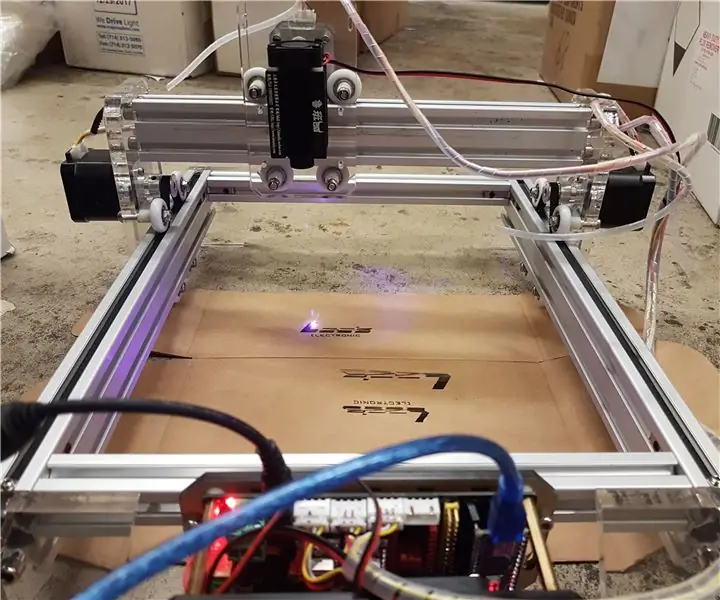

Etapa 9: reunir tudo em um

Eu fiz um laser se destacar de uma longa tira de metal fina e alguns suportes de plástico em L com alguns suportes. Tudo é então montado em uma placa de madeira usando parafusos M4, porcas e parafusos.

A conexão de motores de passo ao driver também é feita.

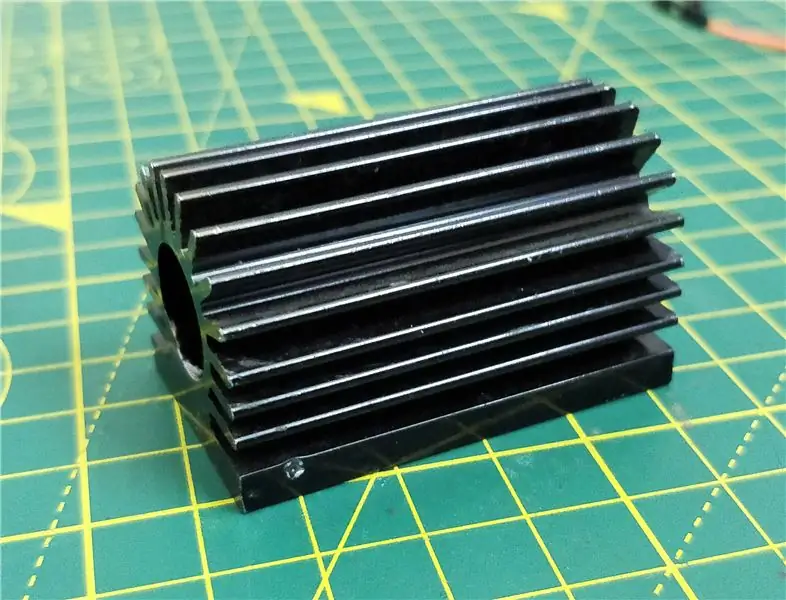

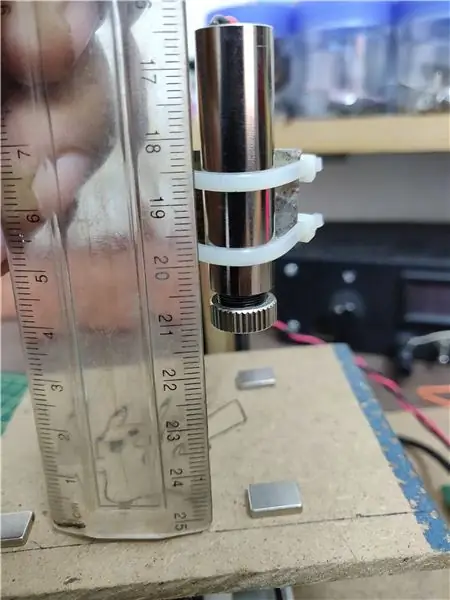

Etapa 10: Montagem do laser

O laser que usei é o módulo de laser focalizável 200-250mW 650nm. A carcaça de metal externa funciona como um dissipador de calor para o diodo laser. Possui lente focalizável para ajuste do ponto laser.

Usando dois laços Zip, montei o laser com o suporte. Dissipador de calor para laser também pode ser usado, mas meu laser não estava superaquecendo, então não usei. Conecte o terminal do fio do laser ao soquete do laser na placa do driver.

Você pode pegar um aqui

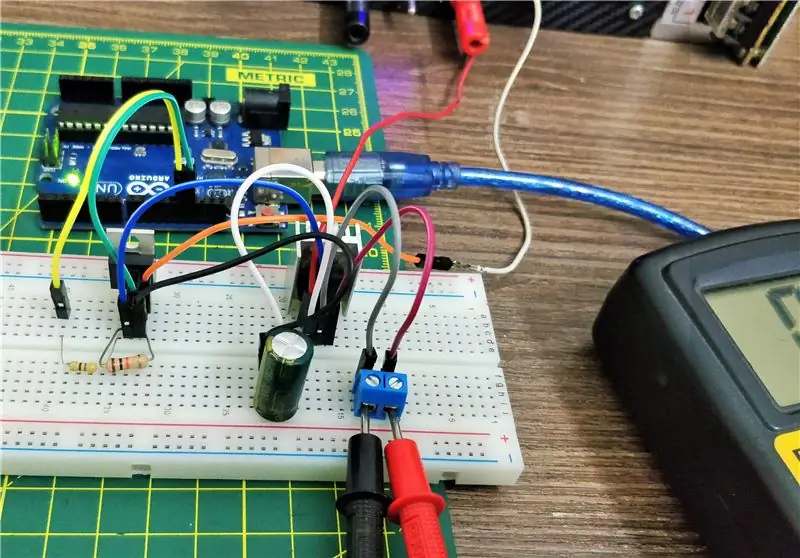

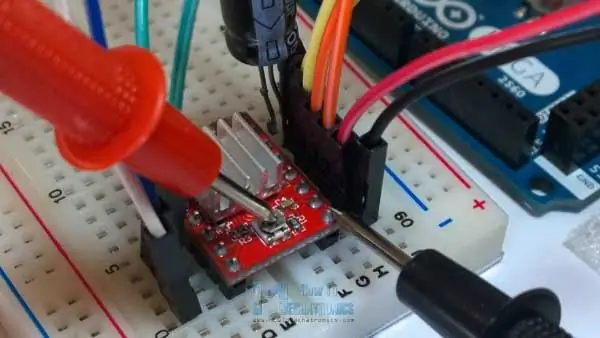

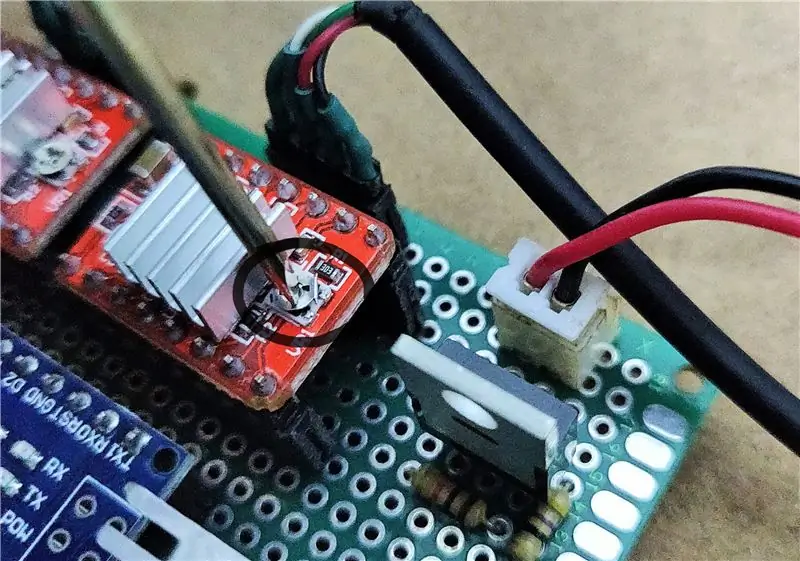

Etapa 11: Ajustar a corrente do driver de passo

Para atingir taxas de passo altas, a alimentação do motor é normalmente muito maior do que seria permitido sem limitação de corrente ativa. Por exemplo, um motor de passo típico pode ter uma classificação de corrente máxima de 1A com uma resistência de bobina de 5Ω, o que indicaria uma alimentação máxima do motor de 5 V. Usar tal motor com 12 V permitiria taxas de passo mais altas, mas a corrente deve ativamente ser limitado a menos de 1A para evitar danos ao motor.

O A4988 suporta essa limitação de corrente ativa e o potenciômetro trimmer na placa pode ser usado para definir o limite de corrente. Uma maneira de definir o limite de corrente é colocar o driver no modo de passo completo e medir a corrente passando por uma única bobina do motor sem sincronizar a entrada STEP. A corrente medida será 0,7 vezes o limite de corrente (uma vez que ambas as bobinas estão sempre ligadas e limitadas a 70% da configuração do limite de corrente no modo full-step). Observe que alterar a tensão lógica, Vdd, para um valor diferente mudará a configuração do limite de corrente, pois a tensão no pino “ref” é uma função de Vdd. Outra maneira de definir o limite de corrente é medir a tensão diretamente no topo do potenciômetro e calcular o limite de corrente resultante (os resistores de detecção de corrente são 0,1Ω). O limite de corrente está relacionado à tensão de referência da seguinte forma: Limite de corrente = VREF × 1,25 Portanto, por exemplo, se a tensão de referência for 0,6 V, o limite de corrente é 0,75A. Como mencionado acima, no modo de passo completo, a corrente através das bobinas é limitada a 70% do limite de corrente, então para obter uma corrente de bobina full-step de 1A, o limite de corrente deve ser 1A / 0,7 = 1,4A, o que corresponde a um VREF de 1,4 A / 1,25 = 1,12 V. Consulte a folha de dados A4988 para obter mais informações. Observação: a corrente da bobina pode ser muito diferente da corrente da fonte de alimentação, portanto, você não deve usar a corrente medida na fonte de alimentação para definir o limite de corrente. O local apropriado para colocar o medidor de corrente é em série com uma das bobinas do motor de passo.

Etapa 12: se preparando

Usando quatro pequenos ímãs de neodímio, bloqueie a peça de trabalho na mesa de trabalho e defina os eixos X e Y para a posição inicial (home). Ligue a placa de driver por meio de fonte de alimentação externa e o Arduino Nano para o computador por meio de um cabo USB A para USB Mini B. Alimente também a placa por meio de uma fonte de alimentação externa.

SEGURANÇA PRIMEIRO

ÓCULOS DE SEGURANÇA DE LASER SÃO NECESSÁRIOS

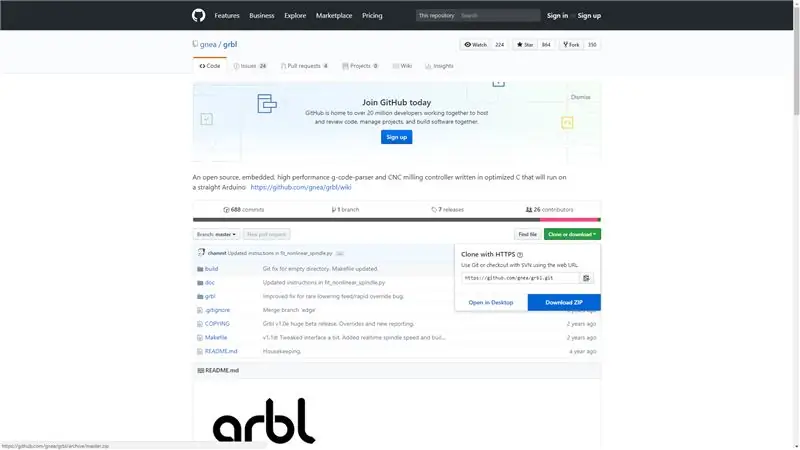

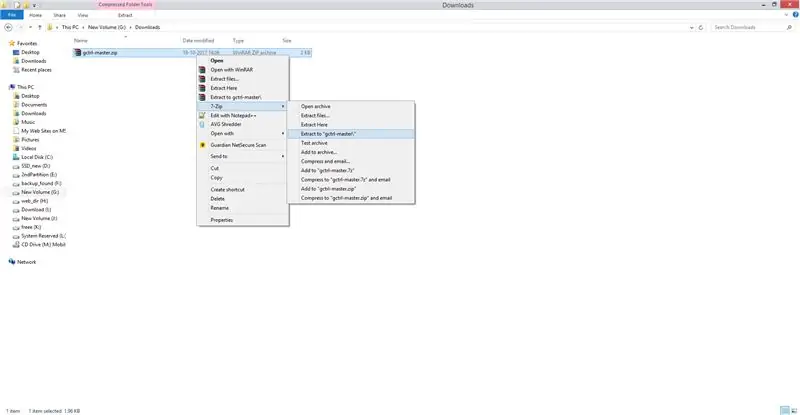

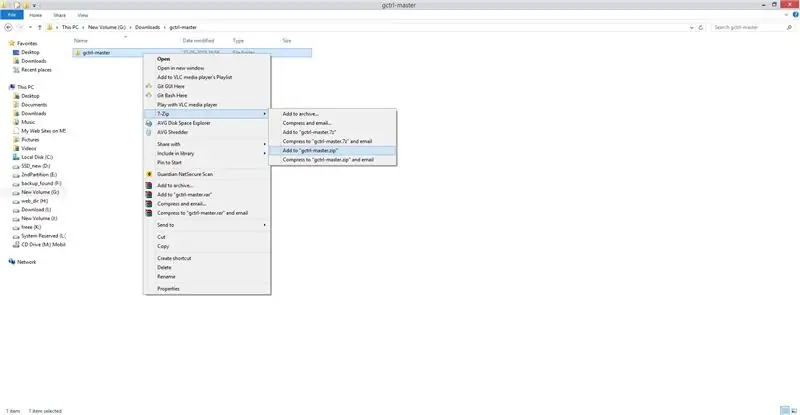

Etapa 13: Firmware GRBL

- Baixe o GRBL 1.1, aqui,

- Extraia no desktop a pasta grbl-master, você encontra no arquivo master.zip

- Execute o IDE Arduino

- No menu da barra de aplicativos, escolha: Sketch -> #include Library -> Adicionar biblioteca do arquivo. ZIP

- Selecione a pasta grbl que você pode encontrar dentro da pasta grlb-master e clique em Abrir

- A biblioteca agora está instalada e o software IDE mostrará esta mensagem: A biblioteca foi adicionada à sua biblioteca. Verifique o menu “Inclusão de bibliotecas”.

- Em seguida, abra um exemplo chamado "upload grbl" e carregue-o na sua placa Arduino

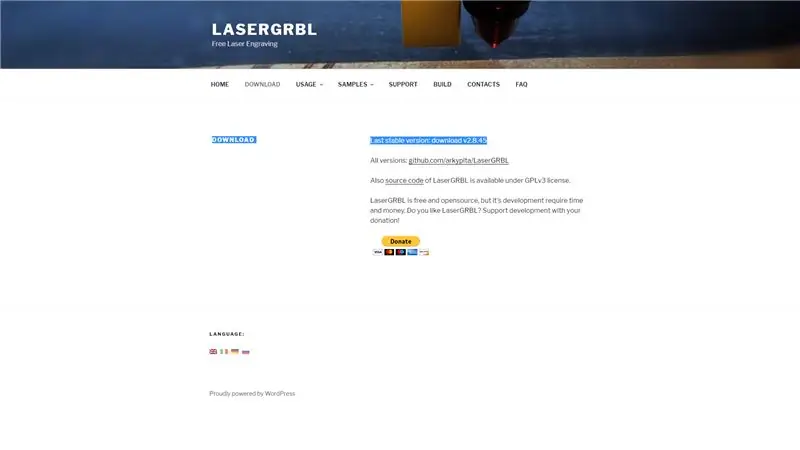

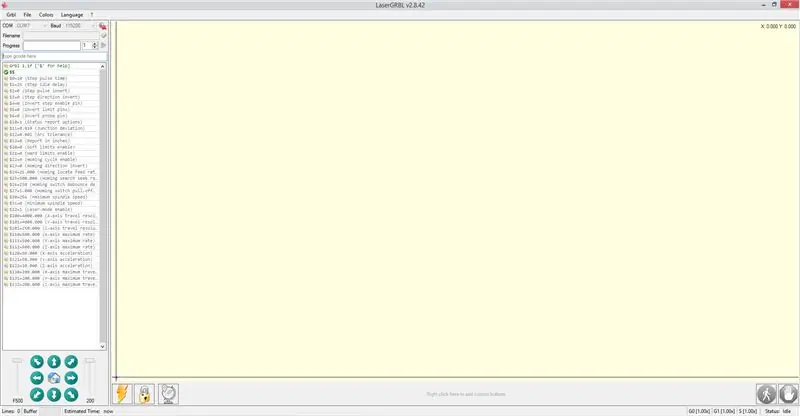

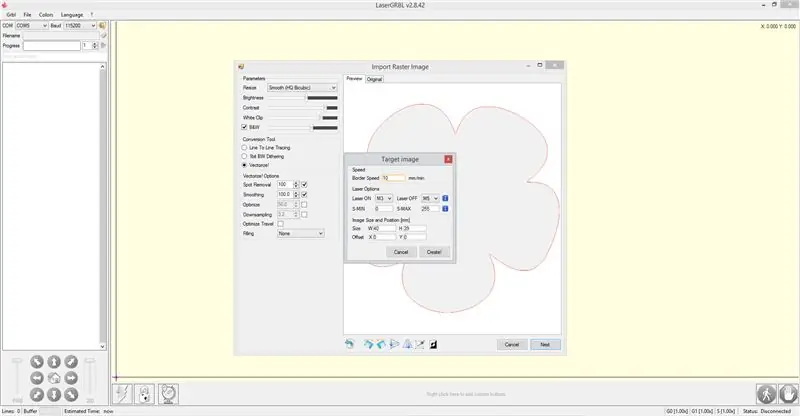

Etapa 14: Software para enviar G-CODE

Também precisamos de um software para enviar G-Code ao CNC para que eu usei o LASER GRBL

LaserGRBL é um dos melhores streamer Windows GCode para DIY Laser Engraver. O LaserGRBL é capaz de carregar e transmitir o caminho do GCode para o Arduino, bem como gravar imagens, fotos e logotipo com ferramenta de conversão interna.

Download do LASER GRBL.

O LaserGRBL verifica constantemente as portas COM disponíveis na máquina. A lista de portas permite que você selecione a porta COM à qual sua placa de controle está conectada. Selecione a taxa de transmissão adequada para a conexão de acordo com a configuração de firmware de sua máquina (padrão 115200).

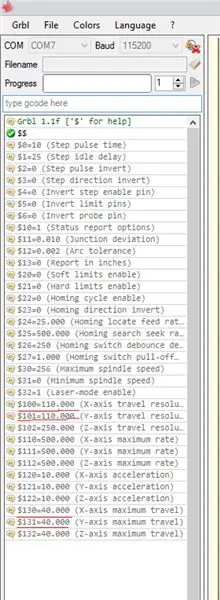

Configurações Grbl:

$$ - Ver configurações Grbl

Para ver as configurações, digite $$ e pressione Enter após conectar-se ao Grbl. Grbl deve responder com uma lista das configurações atuais do sistema, conforme mostrado no exemplo abaixo. Todas essas configurações são persistentes e mantidas na EEPROM, portanto, se você desligar, elas serão carregadas de volta na próxima vez que você ligar o Arduino.

$ 0 = 10 (pulso de passo, usec)

$ 1 = 25 (atraso de etapa inativa, mseg)

$ 2 = 0 (máscara de inversão de porta em etapas: 00000000)

$ 3 = 6 (máscara de inversão da porta dir: 00000110)

$ 4 = 0 (etapa habilitar inverter, bool)

$ 5 = 0 (pinos de limite invertidos, bool)

$ 6 = 0 (pino da sonda invertido, bool)

$ 10 = 3 (máscara de relatório de status: 00000011)

$ 11 = 0,020 (desvio de junção, mm)

$ 12 = 0,002 (tolerância de arco, mm)

$ 13 = 0 (relatório em polegadas, bool)

$ 20 = 0 (limites suaves, bool)

$ 21 = 0 (limites rígidos, bool)

$ 22 = 0 (ciclo de retorno, bool)

$ 23 = 1 (máscara de inversão de dir de retorno: 00000001)

$ 24 = 50.000 (feed de retorno, mm / min)

$ 25 = 635.000 (busca de retorno, mm / min)

$ 26 = 250 (homing debounce, mseg)

$ 27 = 1.000 (homing pull-off, mm)

$ 100 = 314,961 (x, passo / mm)

$ 101 = 314,961 (y, passo / mm)

$ 102 = 314,961 (z, passo / mm)

$ 110 = 635.000 (x taxa máxima, mm / min)

$ 111 = 635.000 (taxa máxima de y, mm / min)

$ 112 = 635.000 (z taxa máxima, mm / min)

$ 120 = 50.000 (x aceler, mm / s ^ 2)

$ 121 = 50.000 (y accel, mm / seg ^ 2)

$ 122 = 50.000 (z accel, mm / seg ^ 2)

$ 130 = 225.000 (x curso máximo, mm)

$ 131 = 125.000 (viagem máx. Y, mm)

$ 132 = 170.000 (viagem máxima z, mm)

Etapa 15: Ajustando o sistema

Aí vem a parte mais difícil do projeto

Ajustar o feixe de laser no menor ponto possível na peça de trabalho. Esta é a parte mais complicada que requer tempo e paciência usando o método de trilha e erro

Alterar as configurações GRBL para $ 100, $ 101, $ 130 e $ 131

minha configuração para o GRBL é, $100=110.000

$101=110.000

$130=40.000

$131=40.000

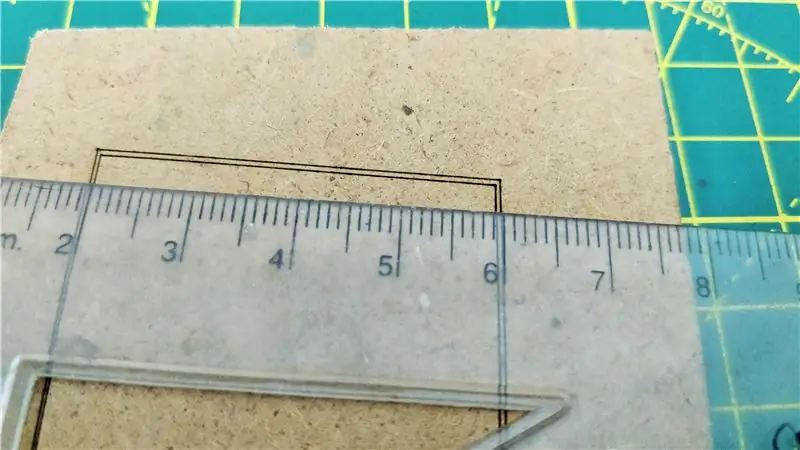

Tentei gravar um quadrado com lados de 40 mm e depois de tantos erros e ajustes na configuração do grbl, obtive a linha de 40 mm adequada gravada nos eixos X e Y. Se a resolução dos eixos X e Y não forem iguais, a imagem será dimensionada em qualquer direção.

Tenha em mente que nem todos os motores de passo das unidades de DVD são iguais

É um processo demorado e demorado, mas os resultados são muito satisfatórios quando ajustados.

Interface do usuário LaserGRBL

- Controle de conexão: aqui você pode selecionar a porta serial e a taxa de transmissão adequada para a conexão, de acordo com a configuração do firmware grbl.

- Controle de arquivo: mostra o nome do arquivo carregado e o progresso do processo de gravação. O botão verde “Play” iniciará a execução do programa.

- Comandos manuais: você pode digitar qualquer linha do Código G aqui e pressionar “enter”. Os comandos serão enfileirados na fila de comandos.

- Registro de comando e códigos de retorno de comando: mostra comandos enfileirados e seu status de execução e erros.

- Controle de jogging: permite o posicionamento manual do laser. O controle deslizante vertical esquerdo controla a velocidade do movimento e o tamanho do passo de controle do controle deslizante direito.

- Antevisão da gravura: esta área mostra a antevisão da obra final. Durante a gravação, uma pequena cruz azul mostrará a posição atual do laser em tempo de execução.

- Grbl reset / homing / unlock: estes botões enviam comandos soft-reset, homing e unlock ao quadro grbl. À direita do botão de desbloqueio, você pode adicionar alguns botões definidos pelo usuário.

- Feed hold e resume: estes botões podem suspender e retomar a execução do programa enviando o comando Feed Hold ou Resume para o quadro grbl.

- Contagem de linha e projeção de tempo: LaserGRBL pode estimar o tempo de execução do programa com base na velocidade real e no progresso do trabalho.

- Substitui o status e o controle: mostra e altera a velocidade real e o cancelamento da energia. Substituições é um novo recurso do grbl v1.1 e não é compatível com a versão anterior.

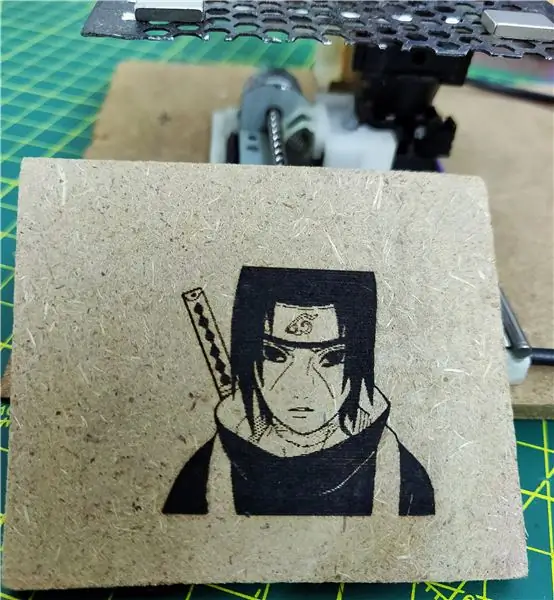

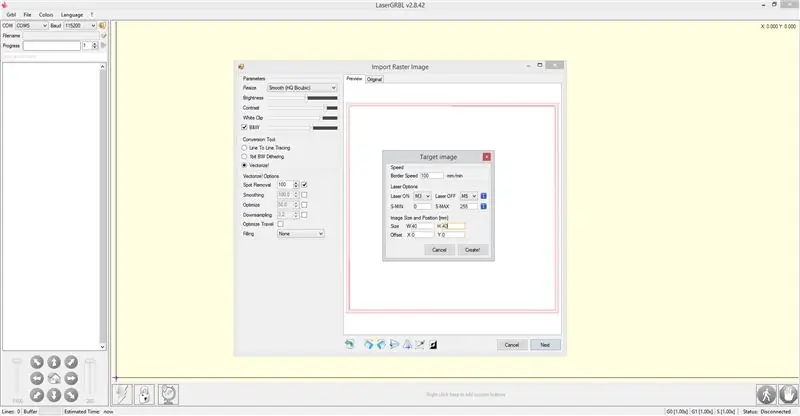

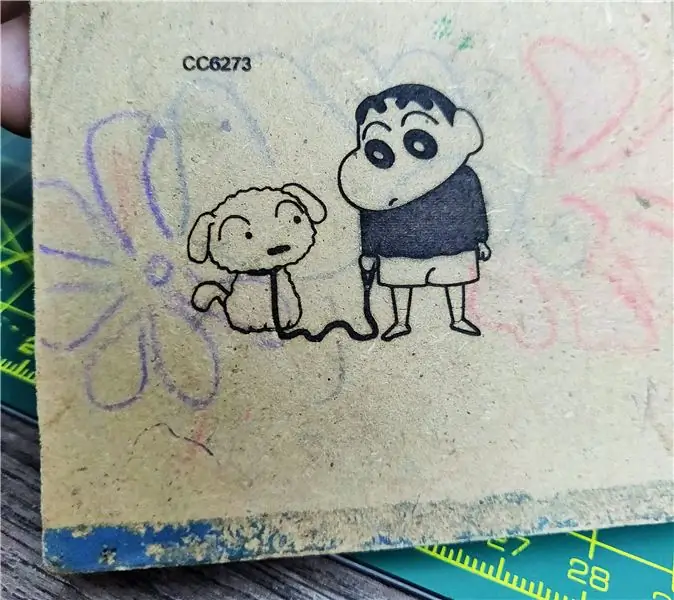

Etapa 16: Gravura em Madeira

A importação raster permite carregar uma imagem de qualquer tipo no LaserGRBL e transformá-la em instruções GCode sem a necessidade de outro software. LaserGRBL suporta fotos, clip art, desenhos a lápis, logotipos, ícones e tenta fazer o melhor com qualquer tipo de imagem.

Pode ser recuperado no menu “Arquivo, Abrir Arquivo” selecionando uma imagem do tipo jpg,-p.webp

A configuração para gravação é diferente para todos os materiais.

Defina a velocidade de gravação por mm e linhas de qualidade por mm

O vídeo anexado é o lapso de tempo de todo o processo.

Etapa 17: Corte de papel fino

Este laser de 250mW também é capaz de cortar papéis finos, mas a velocidade deve ser muito baixa, ou seja, não mais do que 15 mm / min e o feixe de laser deve ser ajustado adequadamente.

O vídeo anexado é o lapso de tempo de todo o processo.

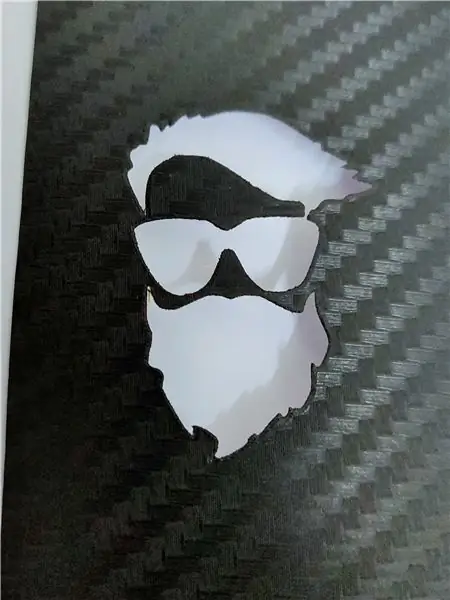

Etapa 18: Corte de vinil e confecção de adesivos personalizados

Eu fiz alguns adesivos de vinil personalizados. A velocidade da borda muda de acordo com a cor do vinil usado.

As cores escuras são fáceis de trabalhar, enquanto as cores mais claras são complicadas.

As imagens acima demonstram como usar adesivos de vinil feitos em CNC.

♥ Agradecimentos especiais aos Desenvolvedores GRBL:)

Espero que tenham gostado desse projeto, me avise nos comentários se tiver alguma dúvida, Também gostaria de ver fotos de suas máquinas CNC!

Obrigado!! pelo seu apoio.

Primeiro Prêmio no Concurso de Microcontroladores

Recomendado:

Leitor / gravador ScanUp NFC e gravador de áudio para cegos, deficientes visuais e todos os demais: 4 etapas (com imagens)

Leitor / gravador ScanUp NFC e Gravador de Áudio para Cegos, Deficientes Visuais e Todos: Eu estudo desenho industrial e o projeto é o trabalho do meu semestre. O objetivo é apoiar os deficientes visuais e cegos com um dispositivo que permite gravar áudio no formato.WAV num cartão SD e chamar essa informação através de uma etiqueta NFC. Então, em

Gravador a laser CNC 500mW: 9 etapas

Gravador a laser CNC 500mW: Criado por: David TangEste guia o conduzirá pela montagem e configuração do Gravador a laser CNC 500mW da Lee's Electronics Components. Todas as peças usadas neste guia estão incluídas no kit e algumas peças de reposição podem ser adquiridas indi

Gravador a laser mini CNC DIY: 19 etapas (com fotos)

DIY Mini CNC Laser Engraver: Este é um manual de instruções sobre como eu remixei meu antigo gravador CNC a laser e fiz uma versão estável de um gravador CNC a laser baseado em Arduino e cortador de papel fino usando drives de DVD antigos e usando laser de 250mW. Versão antiga do meu CNC: https: //www.instructables

Como usar alguns pedaços de madeira para montar em um braço robótico de madeira bonito e poderoso: 10 etapas

Como usar alguns pedaços de madeira para montar em um braço robótico de madeira bonito e poderoso: O nome do braço do robô é WoodenArm. Parece muito fofo! Se você quiser mais detalhes sobre o WoodenArm, consulte www.lewansoul.com. Agora podemos fazer uma introdução sobre o WoodenArm, vamos prosseguir

Gravador alimentado por USB! Este projeto pode queimar plásticos / madeira / papel (o projeto divertido também deve ser uma madeira muito fina): 3 etapas

Gravador alimentado por USB! Este projeto pode queimar através de plástico / madeira / papel (projeto divertido também deve ser madeira muito fina): NÃO FAÇA ISSO USANDO USB !!!! Eu descobri que isso pode danificar seu computador com todos os comentários. meu computador está bem tho. Use um carregador de telefone 600ma 5v. Eu usei isso e funciona bem e nada pode ser danificado se você usar um plugue de segurança para interromper a alimentação