Índice:

- Etapa 1: Obtenha o software

- Etapa 2: Projetando em Fritzing

- Etapa 3: Visão esquemática

- Etapa 4: Visualização do PCB

- Etapa 5: Autoroute

- Etapa 6: um pouco mais de roteamento

- Etapa 7: Verifique o seu circuito

- Etapa 8: Inkscape

- Etapa 9: Makercam

- Etapa 10: Moagem de Isolamento

- Etapa 11: logotipo

- Etapa 12: Contour Pass

- Etapa 13: Perfuração

- Etapa 14: Preparando a máquina

- Etapa 15: Comece a fresar …

- Etapa 16: … perfuração …

- Etapa 17: … gravura

- Etapa 18: Cortar

- Etapa 19: Sucesso

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:38.

- Última modificação 2025-01-23 15:03.

Neste Instructable, mostrarei como projetar e fabricar seus próprios PCBs, exclusivamente usando software livre que roda tanto no Windows quanto no Mac.

Coisas que você precisa:

- computador com conexão à internet

- moinho / roteador cnc, quanto mais preciso, melhor

- 45 ° / 20 ° V-Bit

- Broca de 0,8 mm

- Fresa de 3mm

- placa revestida de cobre

- fita adesiva dupla-face

Etapa 1: Obtenha o software

Você precisa do seguinte software:

- Fritzing

- Inkscape

- Makercam

Clique nos links, baixe e instale o software em seu computador. Makercam não precisa ser baixado / instalado, uma vez que é executado diretamente no seu navegador.

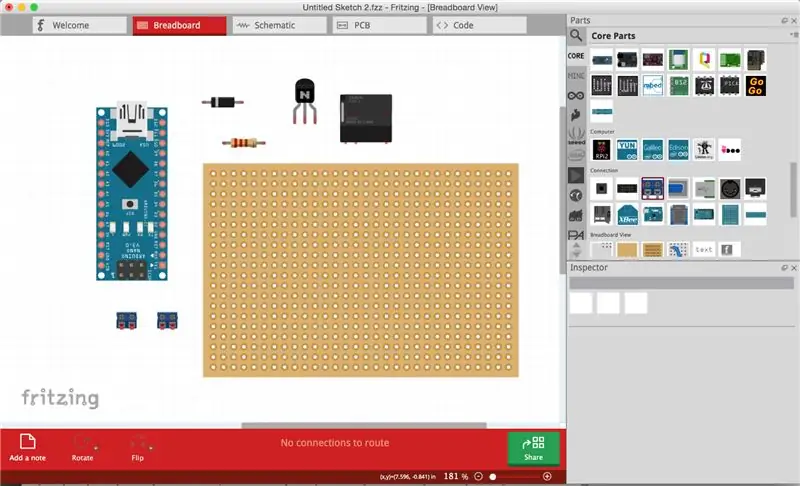

Etapa 2: Projetando em Fritzing

Comece o Fritzing e comece um novo esboço.

Vá para a visualização do breadboard clicando na guia do breadboard na parte superior da janela.

No lado direito está sua biblioteca de peças, selecione os componentes que deseja em seu circuito e arraste e solte-os na janela do breadboard. Certifique-se de que as peças tenham as especificações desejadas, como pinagem, valor e tamanho. Você pode alterar essas variáveis do componente selecionado no Inspetor no canto inferior direito da tela.

Neste exemplo, estou criando um circuito que usa um Arduino Nano para alternar um relé de 12V. Para isso, preciso de um transistor com um resistor na base, bem como um diodo catch em paralelo à bobina do relé e dois terminais de parafuso.

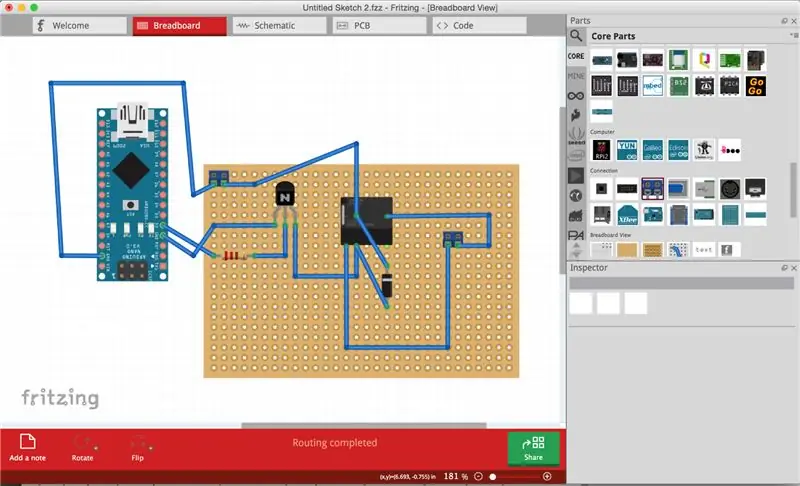

As conexões / fios entre os componentes são feitas clicando e arrastando em uma perna / pino do componente. Os pontos de curvatura nos fios podem ser feitos clicando e arrastando dentro de um fio.

Faça todas as conexões que você precisa e faria em uma placa de ensaio real para o circuito funcionar.

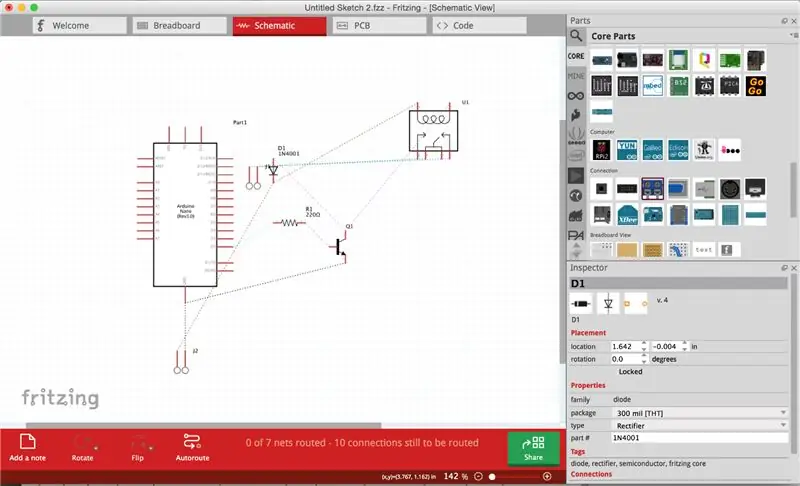

Etapa 3: Visão esquemática

Agora navegue até a vista esquemática.

Você verá um diagrama de fiação com todos os seus componentes e suas conexões. Arrume as coisas arrastando os componentes em uma ordem razoável e clicando e arrastando as linhas de conexão tracejadas para que não se cruzem.

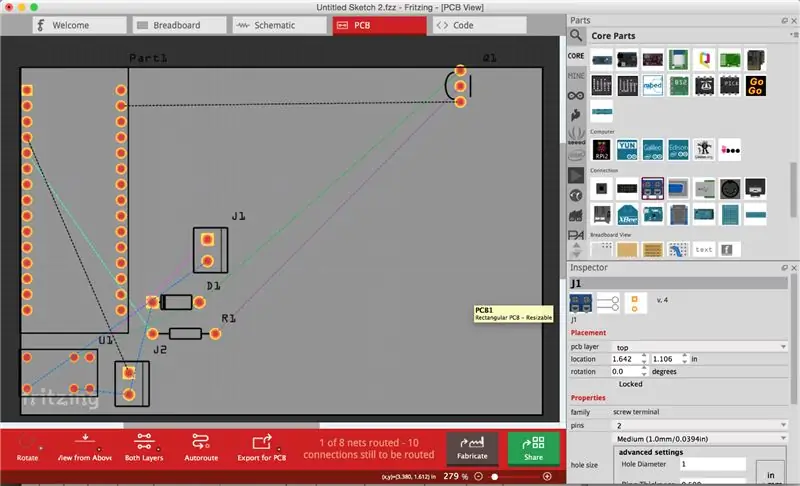

Etapa 4: Visualização do PCB

Vá para a visualização do PCB.

Arraste seus componentes em uma ordem razoável. Uma boa regra é colocar os componentes com mais pinos no centro e os outros componentes ao redor. Tente obter uma distribuição compacta.

As peças são bloqueadas automaticamente para a grade que você vê no fundo. Para alterar o tamanho da grade, vá para Exibir -> Definir tamanho da grade.

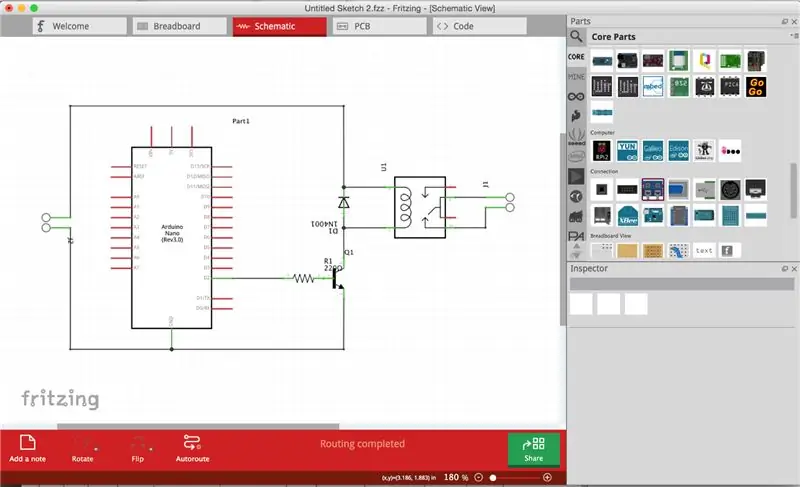

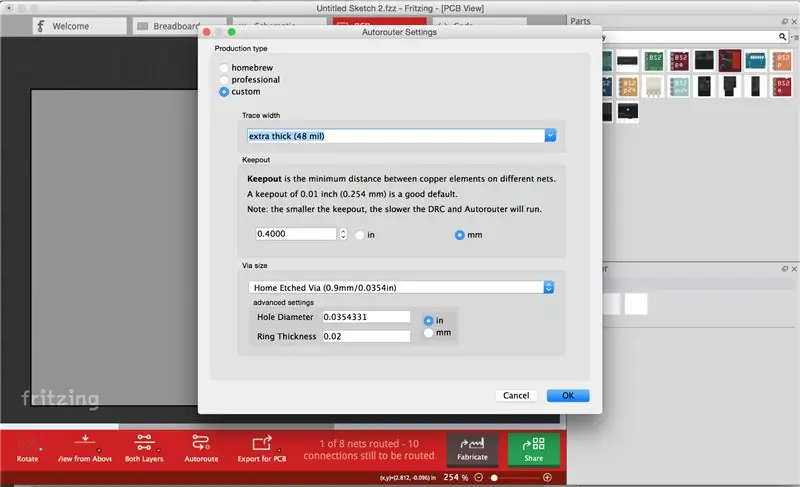

Etapa 5: Autoroute

Clique em Routing -> Autorouter / DRC settings e selecione o tipo de produção personalizado. Agora você pode definir a largura do traço para a espessura desejada dependendo de sua máquina / fresa / circuito. Usei 48mil. Clique OK".

Selecione o retângulo cinza (a placa PCB) e, no Inspetor, altere a lista suspensa de camadas para "uma camada (lado único)".

Agora aperte o botão Autoroute na parte inferior da janela e deixe o computador fazer o trabalho de roteamento!

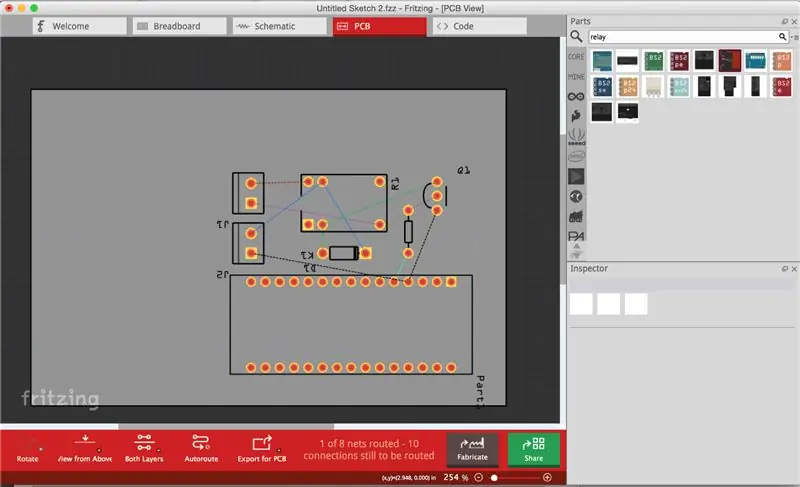

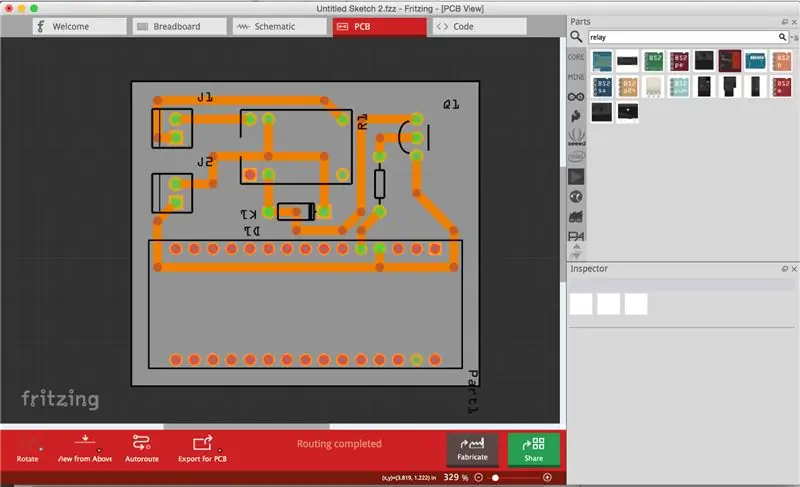

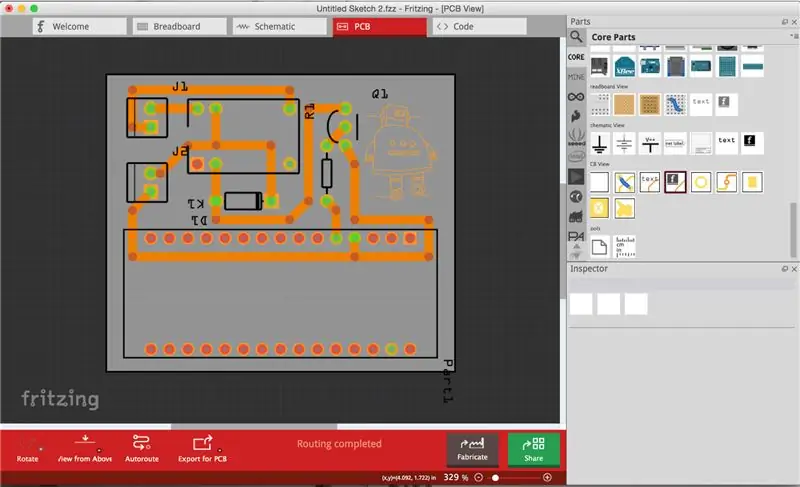

Etapa 6: um pouco mais de roteamento

Quando a rota automática estiver concluída, organize os traços clicando e arrastando seus pontos de dobra. Clique com o botão direito no ponto de dobra e selecione remover ponto de dobra para removê-lo.

Às vezes, há conexões que o roteador automático não pode rotear. Você deve encaminhá-los manualmente, clicando e arrastando as linhas de conexão tracejadas. Use Jumpers da biblioteca de peças para saltar sobre os traços que você cruzaria de outra forma.

Você também pode adicionar texto / logotipos que aparecerão na máscara de cobre arrastando "Imagem da tela de seda" ou "Texto da tela de seda" da biblioteca para o seu quadro. Selecione seu logotipo e, no Inspetor, em Posicionamento - menu suspenso da camada pcb, selecione "fundo de cobre". você também pode carregar seus próprios arquivos.svg clicando em "carregar arquivo de imagem" no inspetor.

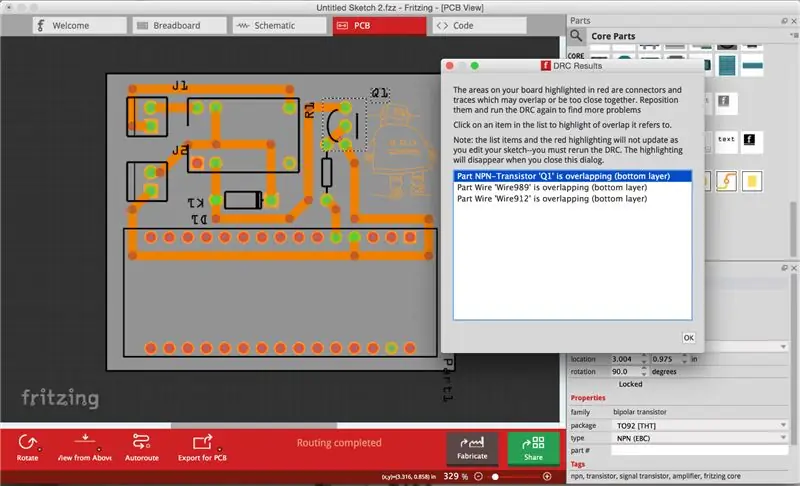

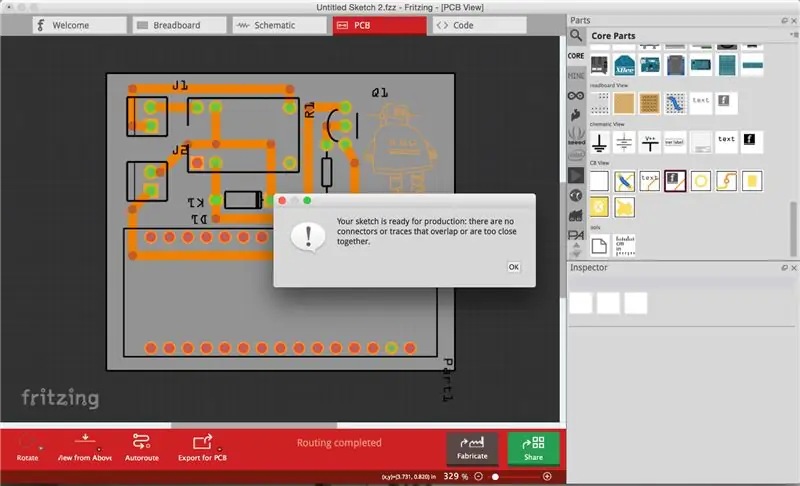

Etapa 7: Verifique o seu circuito

Se você acha que está pronto para o roteamento, clique em Roteamento -> Regras de Design Verifique para verificar automaticamente se há conexões perdidas / sobrepostos ou traços de interseção em sua criação.

Tente eliminar todos os erros e repita o DRC até que não haja mais problemas. O design terminou!

Exporte seu PCB como arquivos.svg clicando em "Exportar para PCB" na parte inferior. Clique na pequena seta no botão Exportar e selecione "Etchable (SVG)".

Você obterá vários SVGs exportados no diretório selecionado, mas usaremos apenas dois deles:

- * yourfilename * _etch_copper_bottom_mirror.svg

- * yourfilename * _etch_mask_bottom_mirror.svg

Todos os outros arquivos podem ser excluídos.

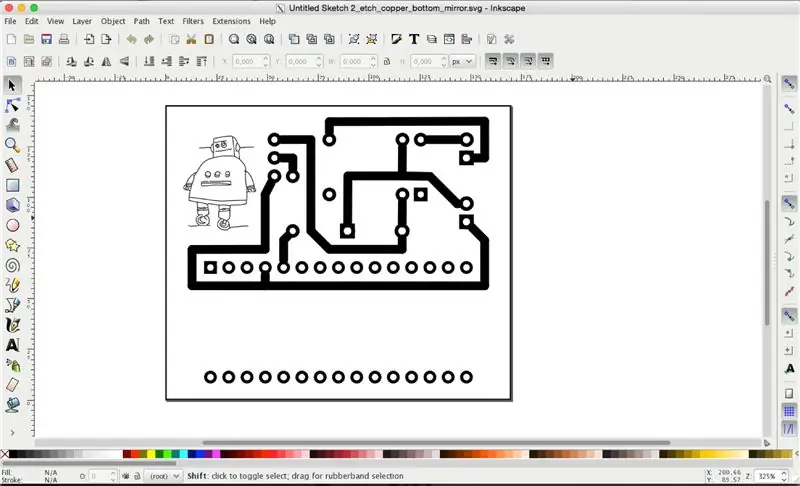

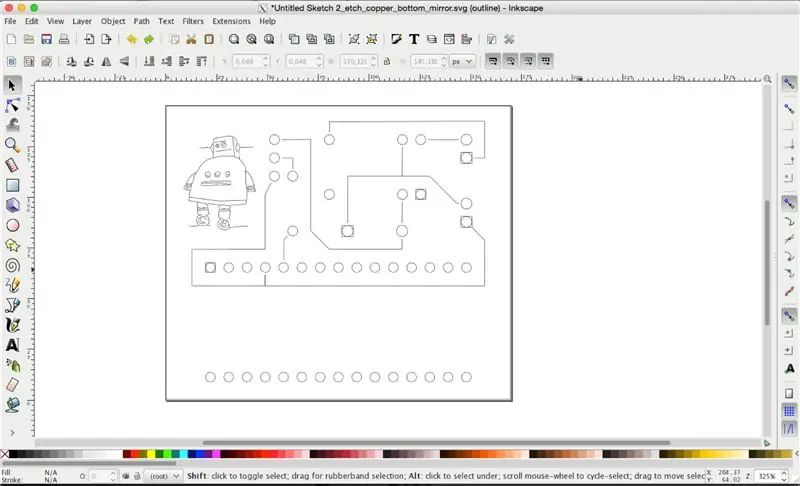

Etapa 8: Inkscape

Abra * yourfilename * _etch_copper_bottom_mirror.svg no Inkscape, selecione tudo e pressione repetidamente ctrl + shift + g até que tudo seja desagrupado.

Selecione visualizar -> modo de exibição -> contorno. Agora você verá apenas os vetores sem preenchimento ou traço.

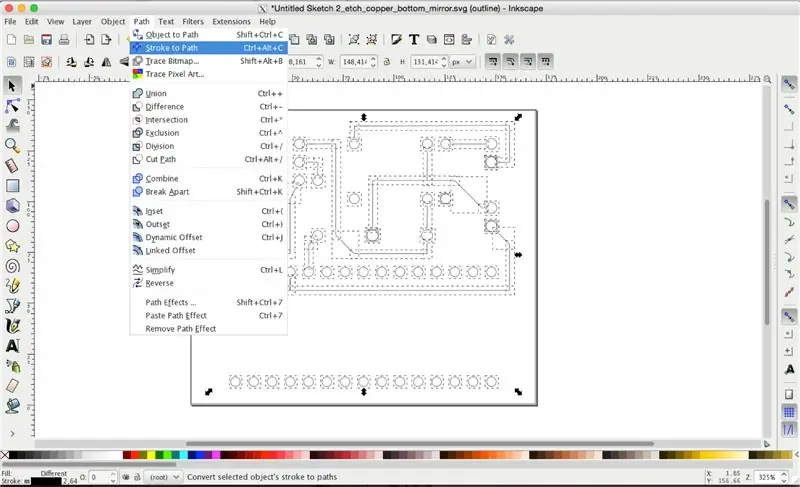

Selecione todos os traços e vá para Path -> Stroke to Path.

Selecione todos os traços e vá para Caminho -> União.

Salve .

O arquivo agora está pronto para o CAM!

O outro.svg que exportamos do fritzing não precisa ser processado no Inkscape.

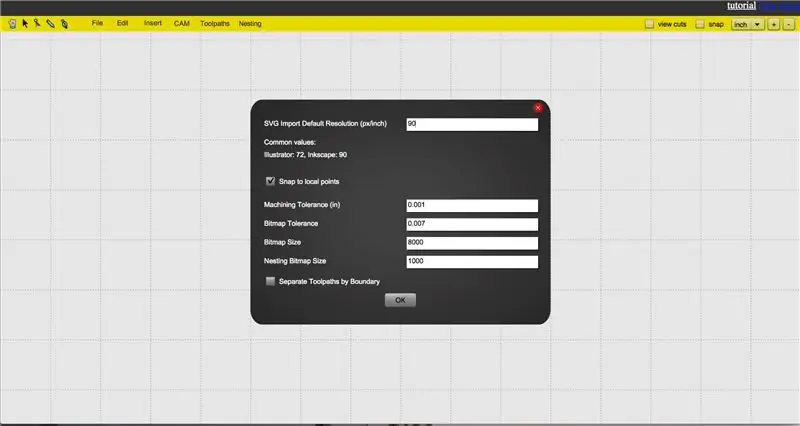

Etapa 9: Makercam

Abra seu navegador e vá para makercam.com.

Vá para Editar -> Editar preferências e altere a resolução padrão de importação de SVG para 90 ppi.

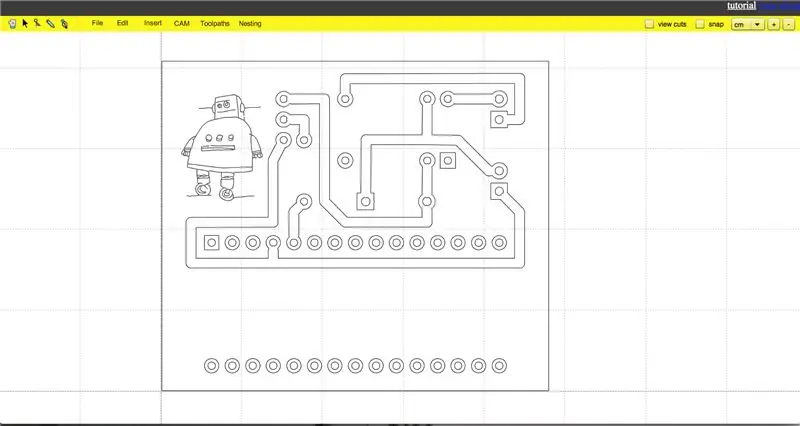

Vá para Arquivo -> Abrir arquivo SVG, navegue até seu diretório e selecione o arquivo "* nome_do_arquivo * _etch_copper_bottom_mirror.svg".

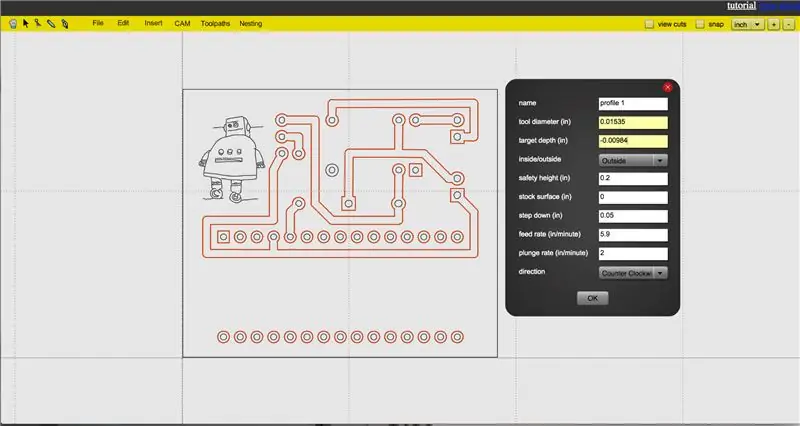

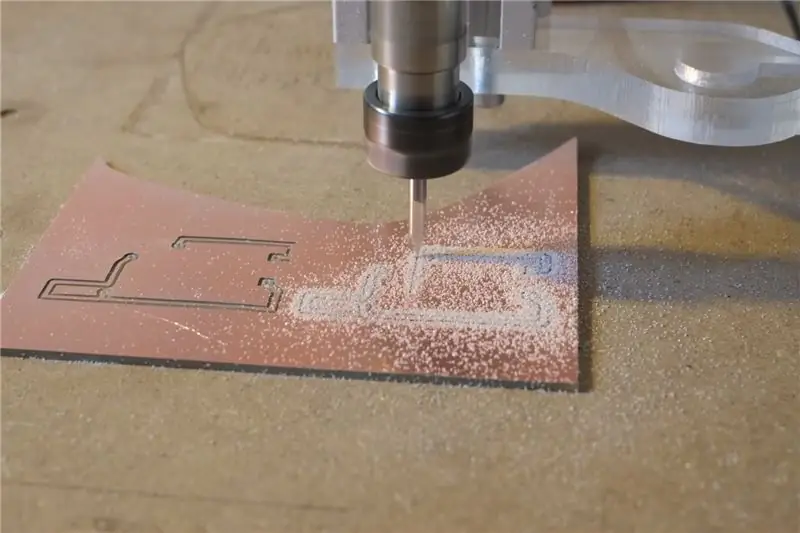

Etapa 10: Moagem de Isolamento

Selecione todos os seus traços (mas não os círculos internos dos pinos) e vá para CAM -> operação de perfil.

Se o seu CNC é baseado em GRBL, você pode querer fazer todos os CAM no makercam em unidades imperiais (veja aqui para maiores referências). Portanto, você deve converter todos os seus milímetros em polegadas antes de digitá-los.

Se você estiver usando uma broca em V de 45 ° com ponta de 0,2 mm para o processo de fresamento de isolamento e mergulhar 0,25 mm no material, o diâmetro efetivo da ferramenta na superfície da placa revestida de cobre é de 0,39 mm. Isso se converte em 0, 015354331 polegadas, Yayy!

Como dito, queremos ir 0,25 mm de profundidade na placa, então estamos digitando -0,0098425197 polegadas como nossa profundidade alvo. O valor da redução deve ser maior do que isso para que o cortador passe em uma única passagem.

Eu descobri que uma taxa de alimentação de 150 mm / min e uma taxa de mergulho de 50 mm / min funcionou bem na minha máquina.

Clique OK.

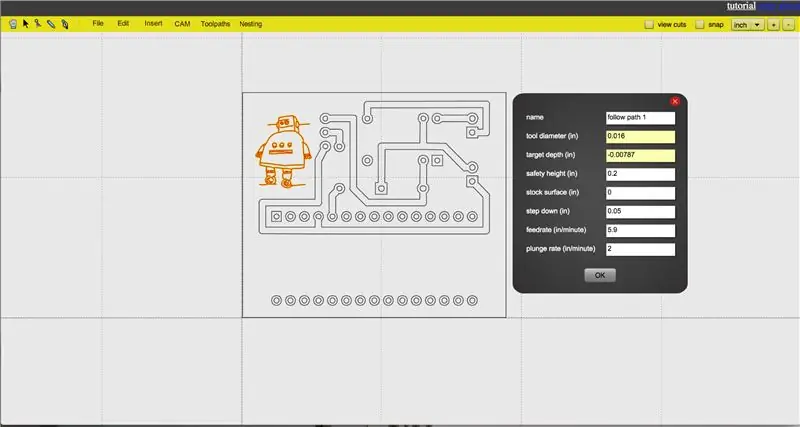

Etapa 11: logotipo

Selecione o logotipo / texto e vá para CAM -> operação de seguir caminho.

Para obter mais detalhes no logotipo, usei uma bit V-bit de 20 ° 0,2 mm. Visto que com esta operação o centro de sua fresa segue os caminhos (ao contrário da operação de perfil onde a "aresta" da fresa segue o caminho), não é crítico o que você digita quanto ao diâmetro da ferramenta.

A profundidade do alvo é neste momento -0,2 mm (para mais detalhes).

Todos os outros valores são iguais aos da fresagem de isolamento.

Clique OK.

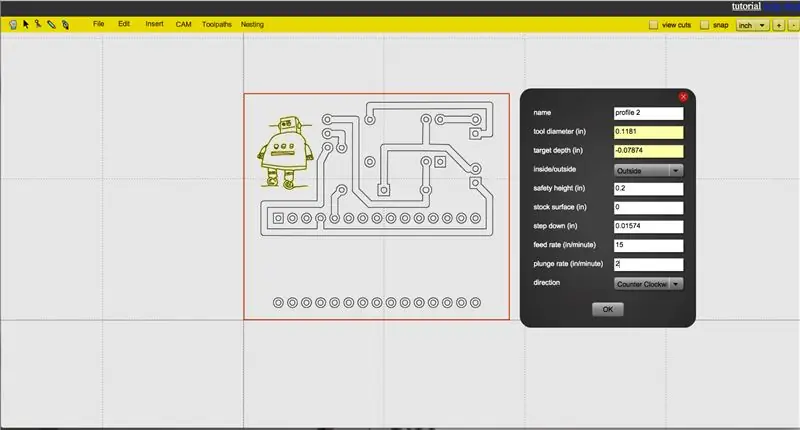

Etapa 12: Contour Pass

Agora queremos cortar nosso PCB da placa revestida de cobre em estoque.

Selecione o contorno externo e digite os valores necessários.

Usei uma broca de 4 canais de 3 mm com alimentação de cerca de 400 mm / min e mergulho de 50 mm / min. A redução foi de 0,4 mm.

Clique OK.

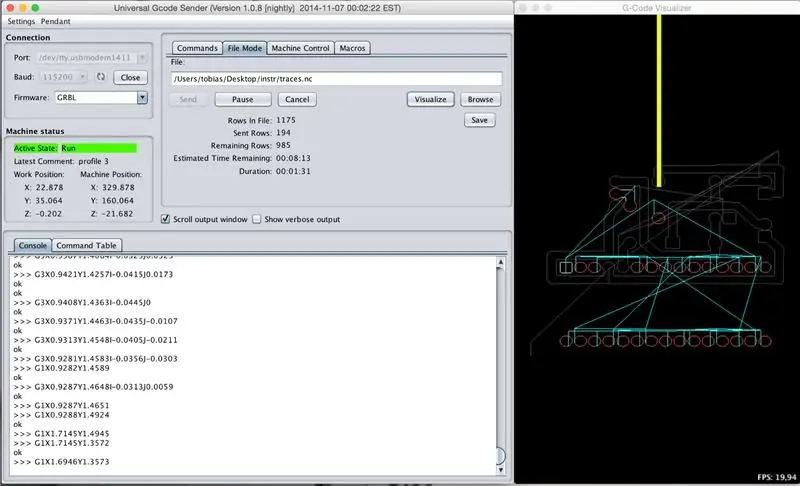

Vá para CAM -> calcular tudo.

Vá para CAM -> exportar gcode.

Exporte cada operação em um único arquivo. Como cada operação precisa de outra ferramenta, é melhor nomear os arquivos com o nome da ferramenta.

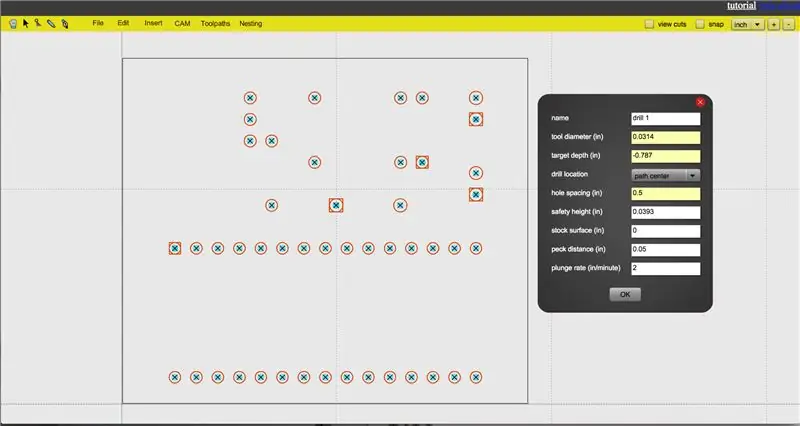

Etapa 13: Perfuração

Recarregue a página para iniciar um "novo projeto".

Abra o arquivo "* yourfilename * _etch_mask_bottom_mirror.svg". Não se esqueça de alterar a escala de SVG para 90ppi antes de fazer isso!

Selecione todos os furos.

Vá para CAM -> operação de perfuração.

Usei uma broca de 0,8 mm. Minha prancha tinha 1,5 mm de espessura, então para um orifício limpo usei -2 mm para a profundidade desejada. A distância de picada deve ser maior que este valor para que a broca passe em uma única passada. Usei uma taxa de mergulho de cerca de 50 mm / min.

Clique em OK e todos os furos serão detectados automaticamente.

Vá para CAM -> calcular tudo.

Exporte seu gcode.

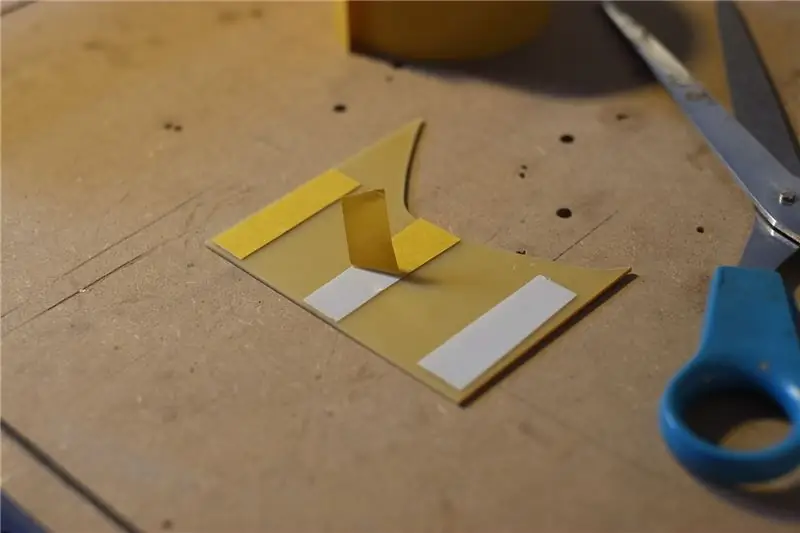

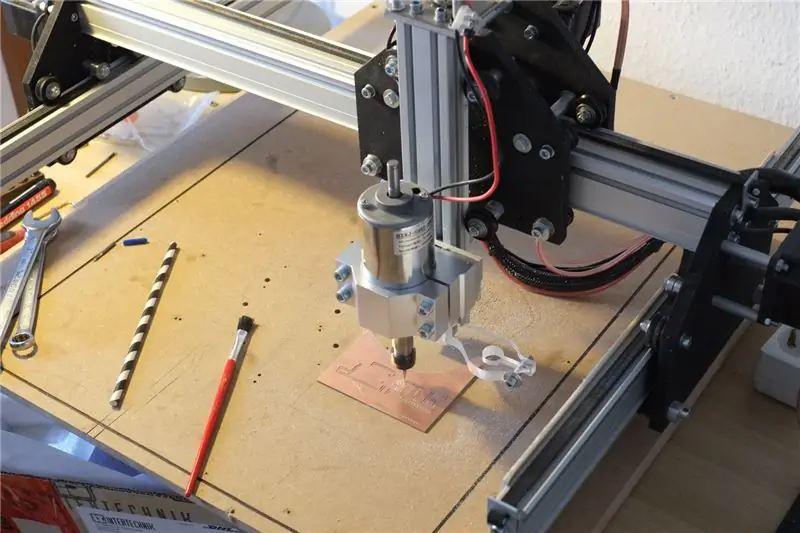

Etapa 14: Preparando a máquina

Use algumas tiras de fita dupla-face para colar a placa revestida de cobre no spoilboard de sua máquina.

Certifique-se de que esta parte do spoilboard está completamente nivelada, por exemplo, você pode nivelá-la fresando uma cavidade (só precisa ter 0,5 mm de profundidade) nela.

Ou use um autoleveller. Para os usuários GRBL, isso pode ser feito usando chilipeppr.

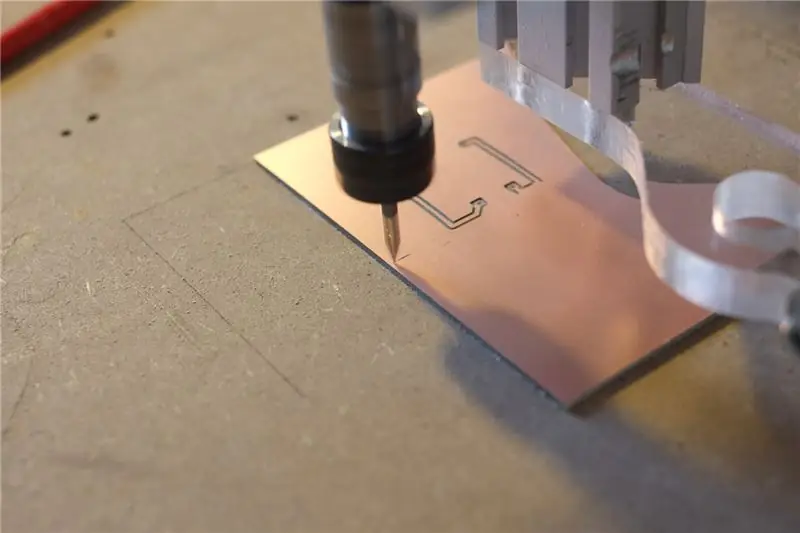

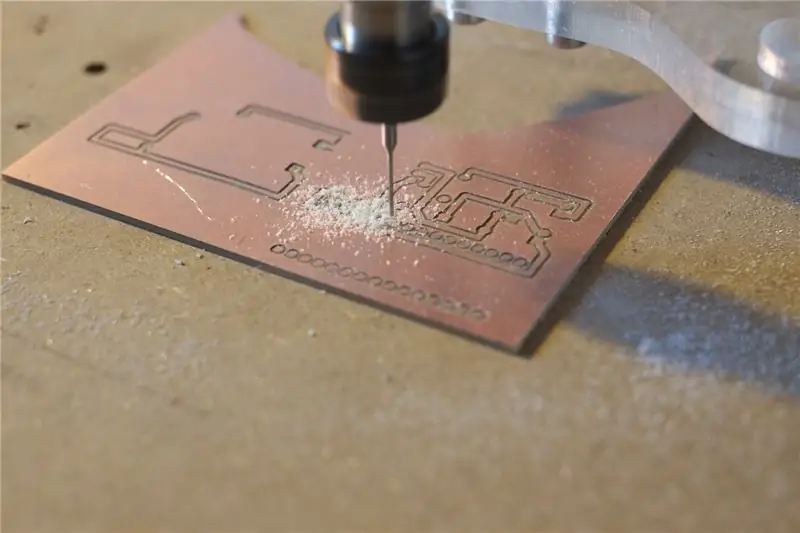

Etapa 15: Comece a fresar …

Carregue o bit V de 45 °

A localização zero dos arquivos gcode está no canto esquerdo inferior e no topo da superfície do estoque.

Portanto, navegue em sua máquina próximo ao canto esquerdo inferior do estoque e abaixe o fuso de forma que a ponta da broca mal toque a superfície. Defina este como seu local zero e inicie o fresamento de isolamento.

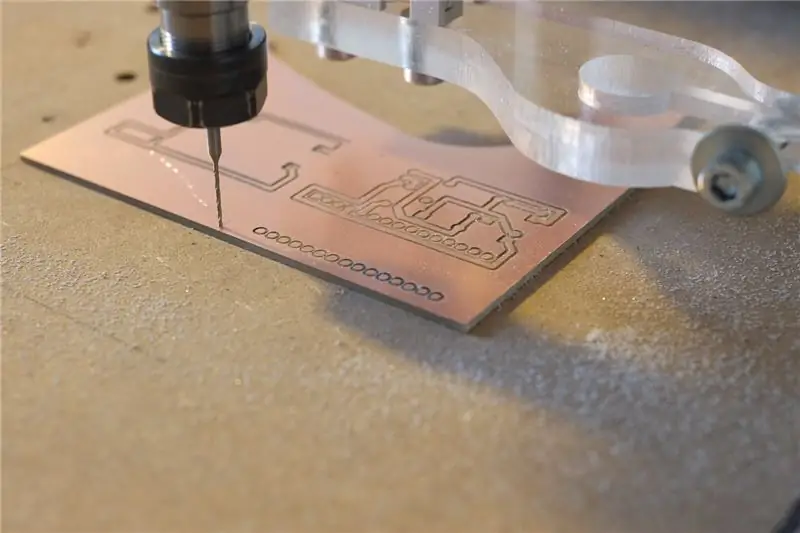

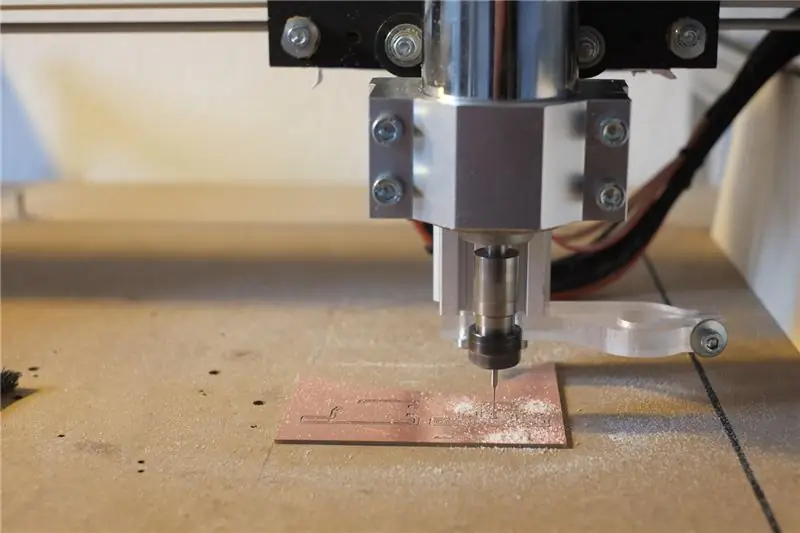

Etapa 16: … perfuração …

Mude a ferramenta para uma broca de 0,8 mm e defina seu novo Z zero quando a ponta estiver tocando a superfície. Comece a fazer os furos.

Etapa 17: … gravura

Mude a ferramenta para 20 ° V-bit e inicie a operação de seguir caminho para gravar o logotipo / texto.

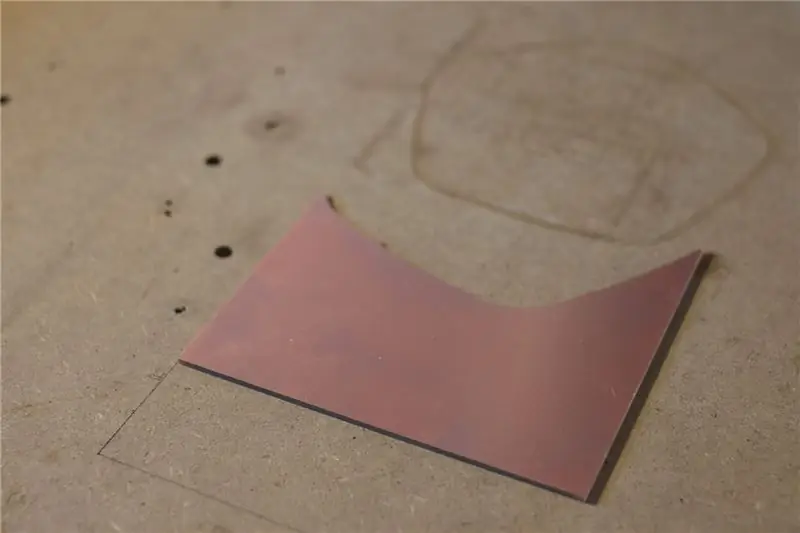

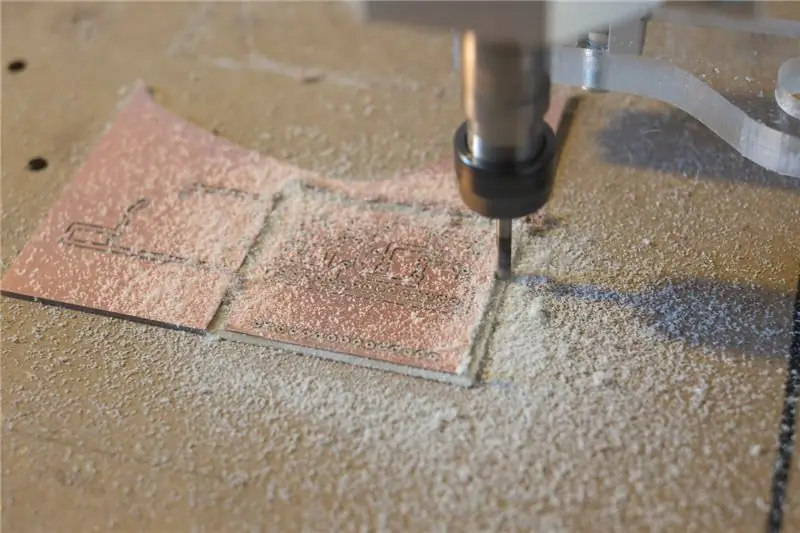

Etapa 18: Cortar

A última etapa é cortar o PCB do material de estoque.

Use a fresa de topo de 3 mm e a segunda operação de perfil para fazer isso.

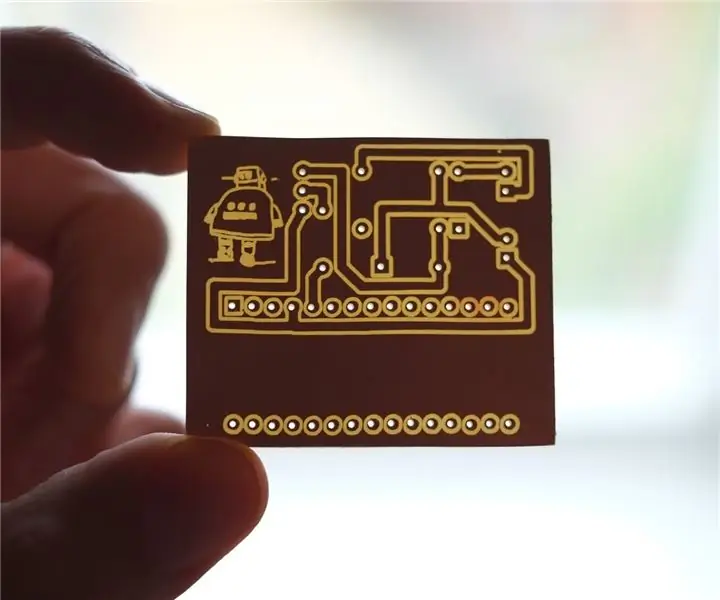

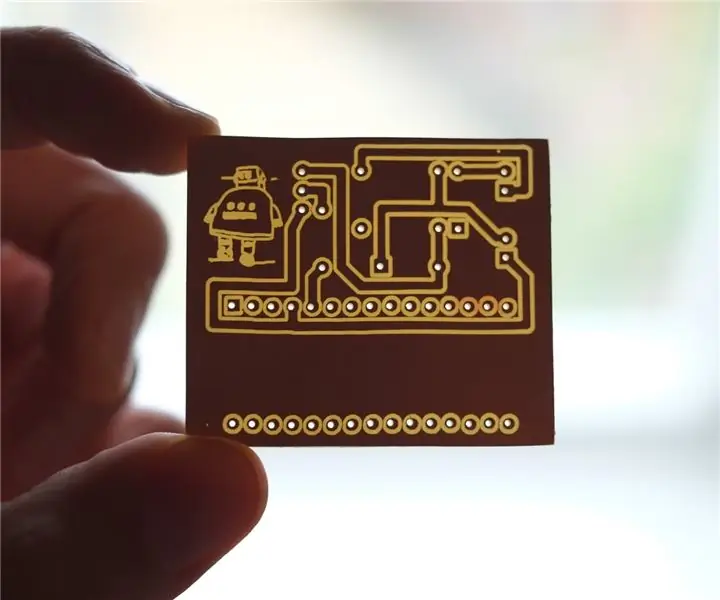

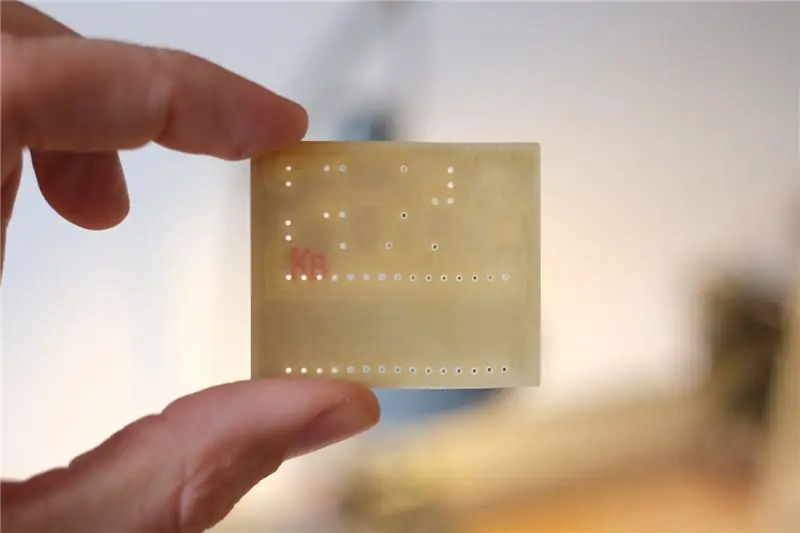

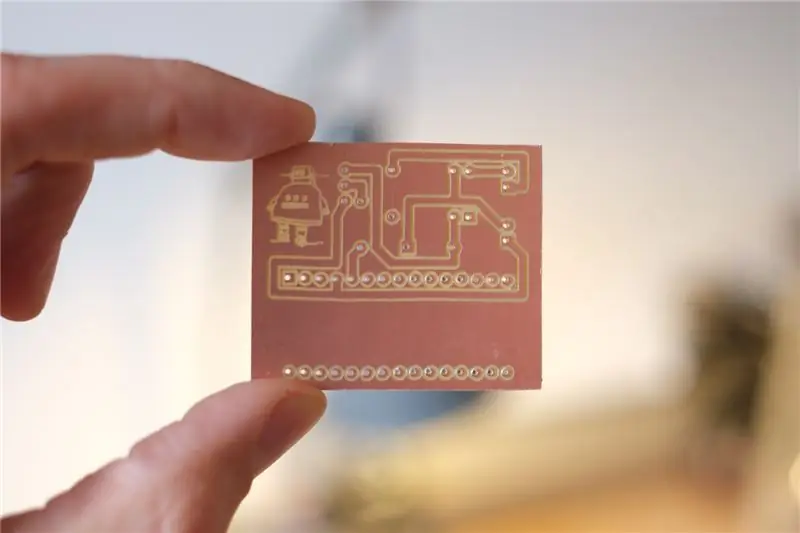

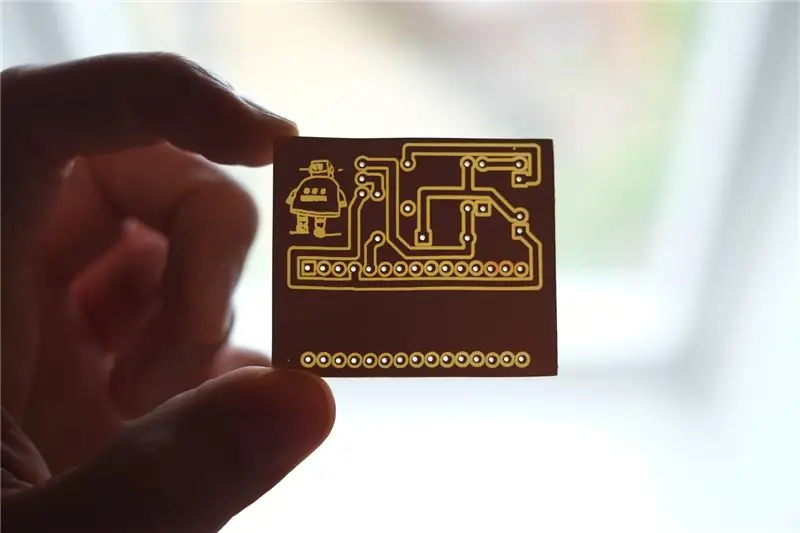

Etapa 19: Sucesso

Lá você vai com seu novo PCB caseiro!

Se você for rápido (e seu design não for muito complexo), você pode fazer da ideia ao produto em menos de 1h.

Espero que este Tutorial ajude você em seus projetos e se quiser pode votar em mim no topo desta página ou aqui. Obrigado!

Segundo prêmio na mente para o design

Recomendado:

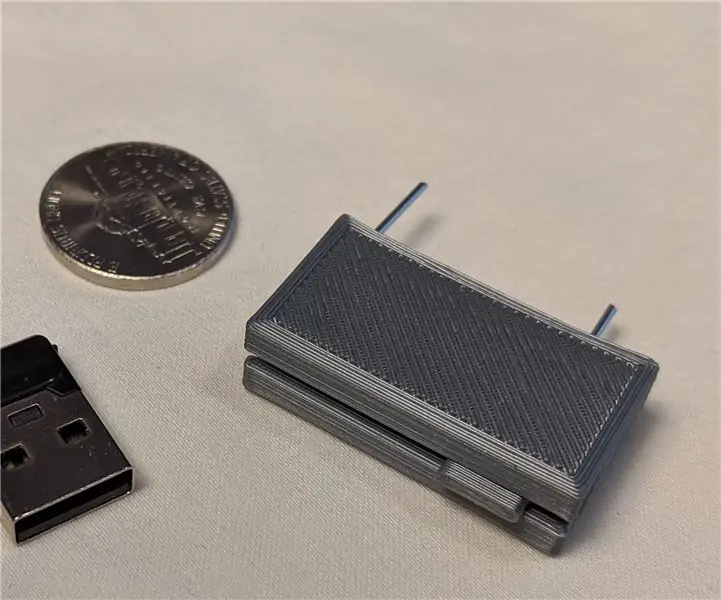

Interruptor deslizante elétrico impresso em 3D (usando apenas um clipe de papel): 7 etapas (com fotos)

Interruptor deslizante elétrico impresso em 3D (usando apenas um clipe de papel): Eu me envolvi em conectar meus próprios pequenos projetos elétricos ao longo dos anos, principalmente na forma de clipes de papel, papel alumínio e papelão remendado com cola quente. Recentemente comprei uma impressora 3D (a Creality Ender 3) e fui procurar f

(Ascensor) Modelo de elevador usando Arduino, App Inventor e outro software livre: 7 etapas

(Ascensor) Modelo de elevador usando Arduino, App Inventor e outros softwares livres: ESPConstrucción, paso a paso, de un ascensor a escala usando arduino (como controlador do motor e entradas e saídas por bluetooth), app inventor (para diseño de aplicación como panel de control del ascensor) y freeCAD y LibreCAD para diseño.Abajo

Converta (apenas cerca de) qualquer arquivo de mídia em (apenas cerca de) qualquer outro arquivo de mídia gratuitamente !: 4 etapas

Converter (apenas cerca de) qualquer arquivo de mídia em (apenas cerca de) qualquer outro arquivo de mídia de graça !: Meu primeiro instrutível, saúde! De qualquer forma, eu estava no Google procurando um programa gratuito que converteria meus arquivos Youtube.flv para um formato que é mais universal, como.wmv ou.mov. Pesquisei inúmeros fóruns e sites e depois encontrei um programa chamado

Isolar as paredes da garagem com isolamento acústico (usando meu método de fixação): 9 etapas (com fotos)

Faça à prova de som as paredes de sua garagem (usando meu método de fixação): Neste manual, demonstrarei como tornar uma parede à prova de som usando um método que desenvolvi para meu estúdio de gravação doméstico. É semelhante ao método do canal resiliente, mas tem as vantagens de ser 1. muito mais barato, 2. muito mais resistente, 3. permite t

Um Plug Strip com controle de alimentação USB. Com isolamento: 4 etapas (com fotos)

Um Plug Strip com controle de alimentação USB. Com isolamento: O objetivo deste Instructable era permitir que eu ligasse todos os acessórios do meu computador sem pensar nisso. E então não alimentar todas as pequenas verrugas de parede de vampiro de poder quando não estiver usando o computador. A ideia é simples, você pow