Índice:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:39.

- Última modificação 2025-01-23 15:03.

Este instrutível irá detalhar o projeto, simulação, construção e teste de um conversor de modo de chaveamento CC para CC e controlador de sistema de controle para um motor CC. Este conversor será então usado para o controle digital de um motor de derivação CC com carga. O circuito será desenvolvido e testado em diferentes fases.

A primeira fase será a construção de um conversor para operar a 40V. Isso é feito para garantir que não haja indutância parasita de fios e outros componentes do circuito que podem danificar o driver em altas tensões. No segundo estágio, o conversor operará o motor a 400 V com carga máxima. O estágio final é controlar a velocidade do motor com uma carga variável com o arduino controlando uma onda pwm para ajustar a tensão.

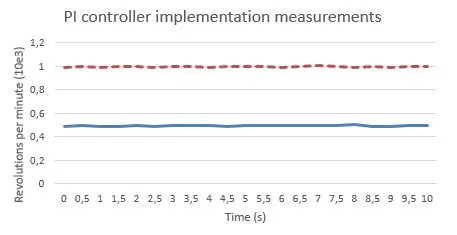

Os componentes nem sempre são baratos e, portanto, foi feita uma tentativa de construir o sistema o mais barato possível. O resultado final desta prática será construir um conversor CC-CC e um controlador de sistema de controle para controlar a velocidade do motor em 1% em um ponto de ajuste em estado estacionário e definir a velocidade em 2s com uma carga variável.

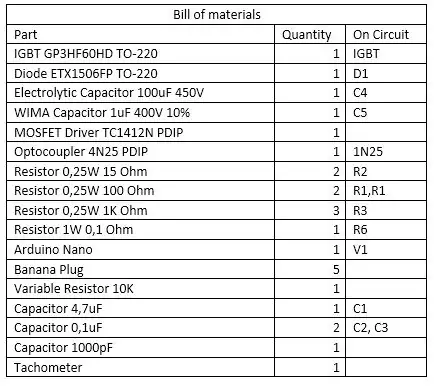

Etapa 1: Seleção e especificações de componentes

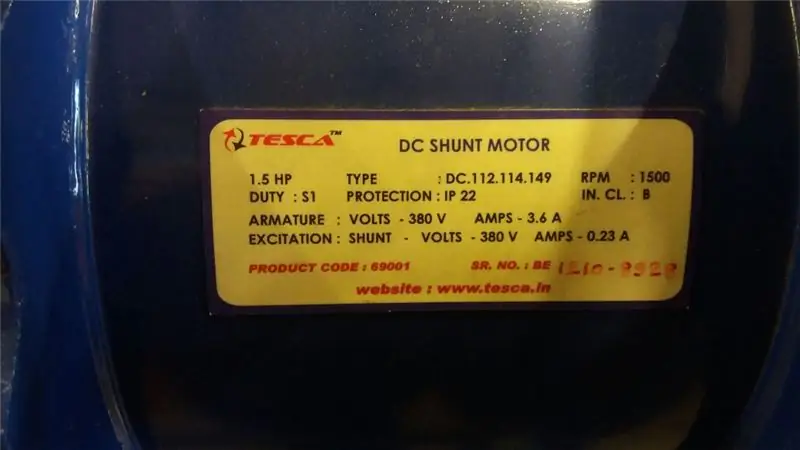

O motor que eu tinha disponível tinha as seguintes especificações.

Especificações do motor: Armadura: 380 Vdc, 3,6 A

Excitação (Shunt): 380 Vdc, 0,23 A

Velocidade nominal: 1500 r / min

Potência: ≈ 1,1 kW

Fonte de alimentação do motor DC = 380V

Optoacoplador e fonte de alimentação do driver = 21V

Isso implicaria que as classificações máximas de corrente e tensão dos componentes que estão conectados ou controlando o motor teriam classificações mais altas ou equivalentes.

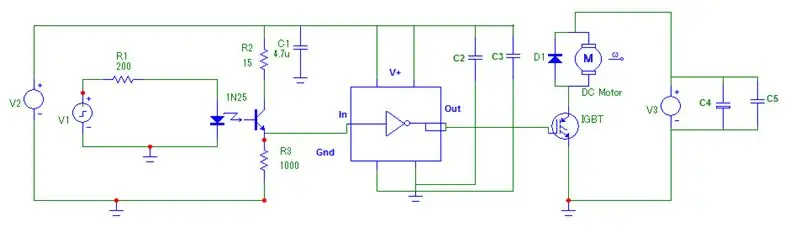

O diodo de roda livre, rotulado como D1 no diagrama de circuito, é usado para dar à fem reversa do motor um caminho para o fluxo, evitando que a corrente reverta e danifique os componentes quando a energia é desligada e o motor ainda está girando (modo gerador). Ele é classificado para uma tensão reversa máxima de 600 V e uma corrente CC direta máxima de 15 A. Portanto, pode-se presumir que o diodo do volante será capaz de operar em um nível de tensão e corrente suficiente para esta tarefa.

O IGBT é usado para alternar a energia para o motor, recebendo um sinal de 5 V pwm do Arduino por meio do optoacoplador e do driver IGBT para alternar a grande tensão de alimentação do motor de 380 V. O IGBT usado tem uma corrente de coletor contínua máxima de 4,5 A a uma temperatura de junção de 100 ° C. A tensão máxima do coletor coletor é 600V. Portanto, pode-se presumir que o diodo volante será capaz de operar em um nível de tensão e corrente suficiente para a prática. É importante adicionar um dissipador de calor ao IGBT, de preferência um grande. Se os IGBTs não estiverem disponíveis, um MOSFET de comutação rápida pode ser usado.

O IGBT tem uma tensão de limiar de porta entre 3,75 V e 5,75 V e um driver é necessário para fornecer essa tensão. A frequência na qual o circuito será operado é de 10 kHz, portanto, os tempos de chaveamento do IGBT precisam ser pedidos mais rápidos do que 100 us, o tempo de uma onda completa. O tempo de comutação para o IGBT é de 15 ns, o que é suficiente.

O driver TC4421 que foi selecionado tem tempos de comutação de pelo menos 3.000 vezes a onda PWM. Isso garante que o driver seja capaz de mudar rápido o suficiente para a operação do circuito. O driver é necessário para fornecer mais atualização do que o Arduino pode fornecer. O driver obtém a corrente necessária para operar o IGBT da fonte de alimentação em vez de puxá-lo do Arduino. Isso é para proteger o Arduino porque consumir muita energia superaquecerá o Arduino e sairá fumaça e o Arduino será destruído (tentei e testado).

O driver será isolado do microcontrolador fornecendo a onda PWM usando um optoacoplador. O optoacoplador isolou completamente o Arduino, que é a parte mais importante e valiosa do seu circuito.

Para motores com parâmetros diferentes, apenas o IGBT precisa ser alterado para um com características semelhantes às do motor, que será capaz de lidar com a tensão reversa e a corrente de coletor contínua necessária.

Um capacitor WIMA é usado em conjunto com um capacitor eletrolítico na fonte de alimentação do motor. Isso armazena uma carga para estabilizar a fonte de alimentação e, mais importante, ajuda a eliminar as indutâncias dos cabos e conectores do sistema

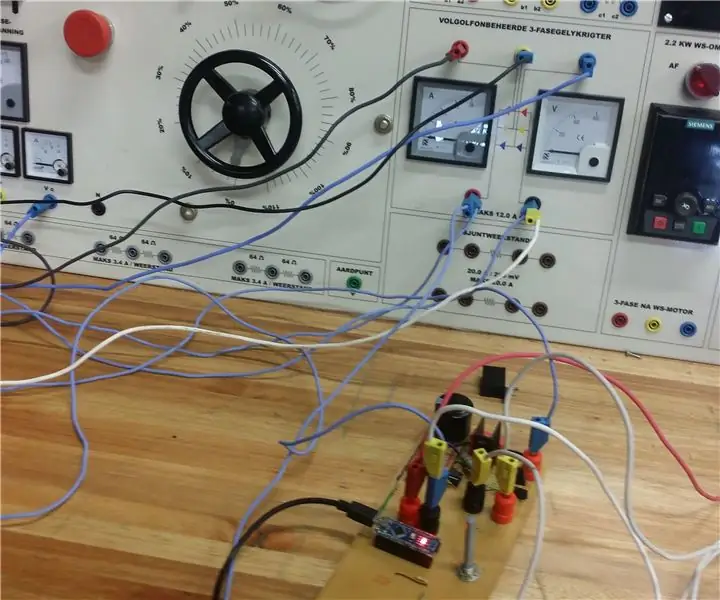

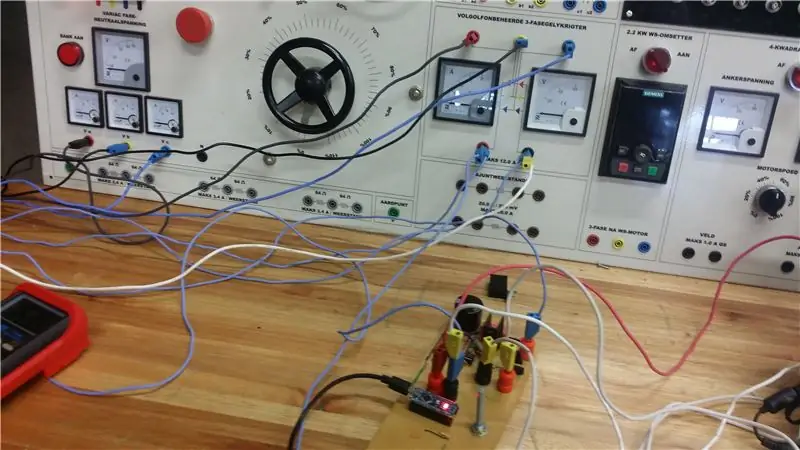

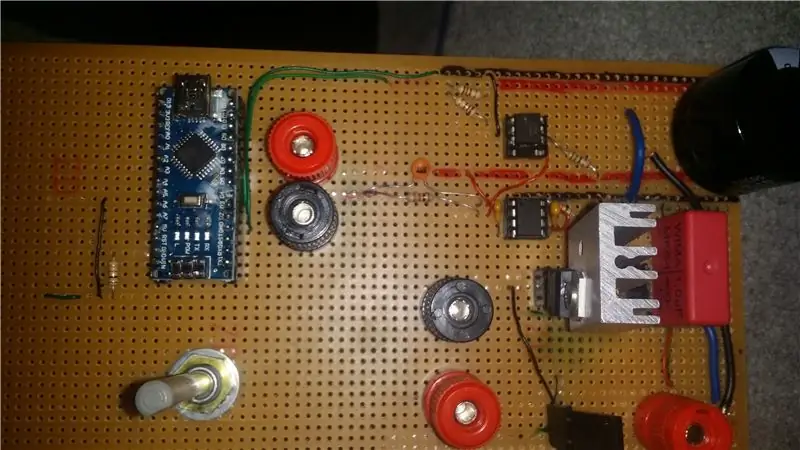

Etapa 2: construção e layout

O layout do circuito foi planejado de forma a minimizar a distância entre os componentes para eliminar indutâncias desnecessárias. Isso foi feito especialmente no loop entre o driver IGBT e o IGBT. Foi feita uma tentativa de eliminar ruídos e zumbidos com grandes resistências que foram aterrados entre o Arduino, Optoacoplador, Driver e IGBT.

Os componentes são soldados em um Veroboard. Uma maneira fácil de construir o circuito é desenhar os componentes do diagrama do circuito no veroboard antes de iniciar a soldagem. Solde em uma área bem ventilada. Raspe o caminho condutor com um arquivo para criar uma lacuna entre os componentes que não devem ser conectados. Use pacotes DIP para que os componentes possam ser facilmente substituídos. Isso ajuda quando os componentes falham e não precisam soldá-los e revender a peça de reposição.

Usei plugues banana (soquetes pretos e vermelhos) para conectar facilmente minhas fontes de alimentação ao veroboard, isso pode ser ignorado e os fios soldados diretamente na placa de circuito.

Etapa 3: Programando o Arduino

A onda pwm é gerada incluindo a biblioteca Arduino PWM (anexada como um arquivo ZIP). Um controlador PI integrado proporcional) é usado para controlar a velocidade do rotor. O ganho proporcional e integral pode ser calculado ou estimado até que tempos de estabilização e ultrapassagens suficientes sejam obtidos.

O controlador PI é implementado no loop while () do Arduino. O tacômetro mede a velocidade do rotor. Esta medição entra no arduino em uma das entradas analógicas usando analogRead. O erro é calculado subtraindo a velocidade do rotor atual da velocidade do rotor do ponto de ajuste e definido igual ao erro. A integração de tempo foi feita adicionando tempo a tempo de amostra a cada loop e definindo-o igual ao tempo e, portanto, aumentando a cada iteração do loop. O ciclo de trabalho que o arduino pode produzir varia de 0 a 255. O ciclo de trabalho é calculado e enviado para o pino PWM de saída digital selecionado com pwmWrite da biblioteca PWM.

Implementação do controlador PI

erro duplo = ref - rpm;

Tempo = Tempo + 20e-6;

pwm duplo = inicial + kp * erro + ki * Tempo * erro;

Implementação de PWM

sensor duplo = analogRead (A1);

pwmWrite (3, pwm-255);

O código completo do projeto pode ser visto no arquivo ArduinoCode.rar. O código no arquivo foi ajustado para um driver de inversão. O driver de inversão teve o seguinte efeito no ciclo de trabalho do circuito, significando new_dutycycle = 255 -dutycycle. Isso pode ser alterado para drivers não inversores, invertendo a equação acima.

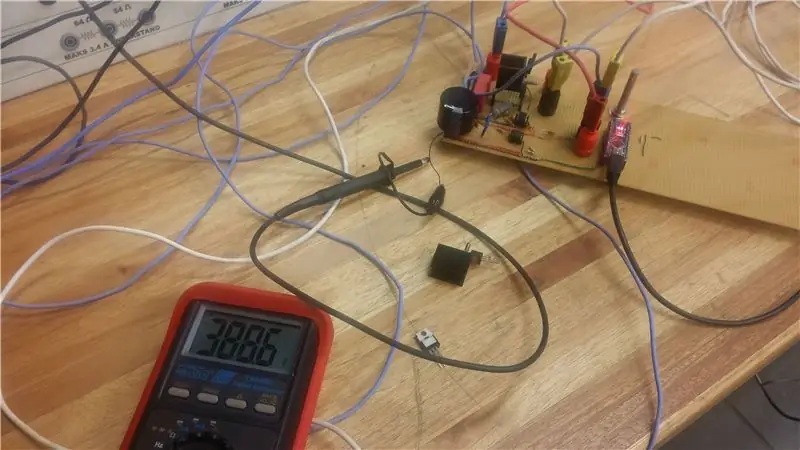

Etapa 4: Teste e Conclusão

O circuito foi finalmente testado e as medições foram feitas para determinar se o resultado desejado foi alcançado. O controlador foi configurado para duas velocidades diferentes e carregado para o arduino. As fontes de alimentação foram ligadas. O motor acelera rapidamente além da velocidade desejada e então se estabiliza na velocidade selecionada.

Esta técnica de controlar um motor é muito eficaz e funcionaria em todos os motores CC.

Recomendado:

Motor de passo controlado por motor de passo sem microcontrolador (V2): 9 etapas (com imagens)

Motor de passo controlado por motor de passo sem microcontrolador (V2): Em um dos meus Instructables anteriores, mostrei como controlar um motor de passo usando um motor de passo sem um microcontrolador. Foi um projeto rápido e divertido, mas veio com dois problemas que serão resolvidos neste Instructable. Então, sagacidade

Locomotiva modelo com motor de passo controlado - Motor de passo como codificador giratório: 11 etapas (com imagens)

Locomotiva modelo com motor de passo controlado | Motor de passo como codificador giratório: Em um dos instrutíveis anteriores, aprendemos como usar um motor de passo como codificador giratório. Neste projeto, agora usaremos aquele motor de passo girado em codificador rotativo para controlar um modelo de locomotiva usando um microcontrolador Arduino. Então, sem fu

Motor de passo controlado por motor de passo - Motor de passo como codificador giratório: 11 etapas (com imagens)

Motor de passo controlado por motor de passo | Motor de passo como codificador rotativo: Você tem alguns motores de passo por aí e quer fazer alguma coisa? Neste Instructable, vamos usar um motor de passo como um codificador rotativo para controlar a posição de outro motor de passo usando um microcontrolador Arduino. Então, sem mais delongas, vamos

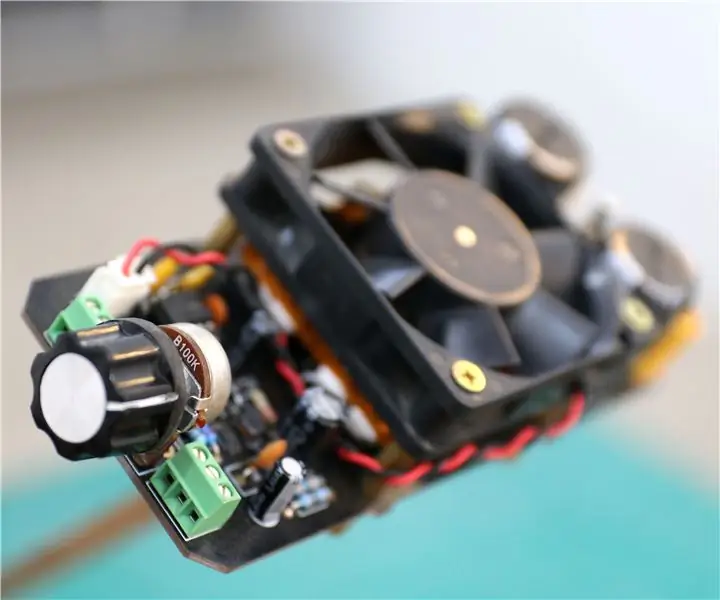

DIY 2000 Watts PWM Speed Controller: 8 etapas (com imagens)

DIY 2000 Watts PWM Speed Controller: Tenho trabalhado na conversão da minha bicicleta em uma elétrica usando um motor DC para o mecanismo automático da porta e para isso também fiz uma bateria com potência nominal de 84 V DC. Agora precisamos de um controlador de velocidade que possa limitar a quantidade de energia do

PWM DC Motor Speed & Light Control - DC Dimmer: 7 etapas

PWM DC Motor Speed & Light Control | DC Dimmer: Hoje, neste vídeo, vou mostrar como diminuir as luzes, controlar a velocidade de um motor em DC ou corrente contínua, então vamos começar