- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:35.

- Última modificação 2025-01-23 15:03.

Voor het school project Fablab aan de Hogeschool Rotterdam wou ik proberen om een radiografisch modelauto te maken, Echter dan wel zonder de elektronica om tijd te besparen en dit is niet van toepassing voor dit vak. Este projeto é het eerste vergelijkbaar projeto dat ik maak en daarom zal het niet het beste zijn. Ik heb ervoor gekozen om het ontwerp geheel zelf uit te denken en dus niet een commercieel model na te bouwen. Dit heb ik gedaan omdat het meer leerzaam é maar ook omdat het meer uitdagingen meebrengt, daarom hou ik er well rekening me dat het modelo wat ik zal creëren niet geheel foutloos zal zijn.

Etapa 1: Ontwerp

Ik heb eerst een 2D de bodemplaat in AutoCAD gemaakt en daarna heb ik de positie van de servo's, startknop, plaats voor een motor en wielophanging bepaald. Dan heb ik alle losse onderdelen die ik van hout wilde getekend en als extra heb ik ook de gelegenheid genomen om een afstandsbediening te ontwerpen en bouwen, echter é deze bedoeld voor meer dan enkel een auto en daarom de maere POT meerd medidores 1 joystick. Omdat de auto ook over een simpele elektronische schakeling moest beschikken heb ik er ook onvast een functiebehoudknop conheceu led indicatie op gemonteerd.

Modelauto

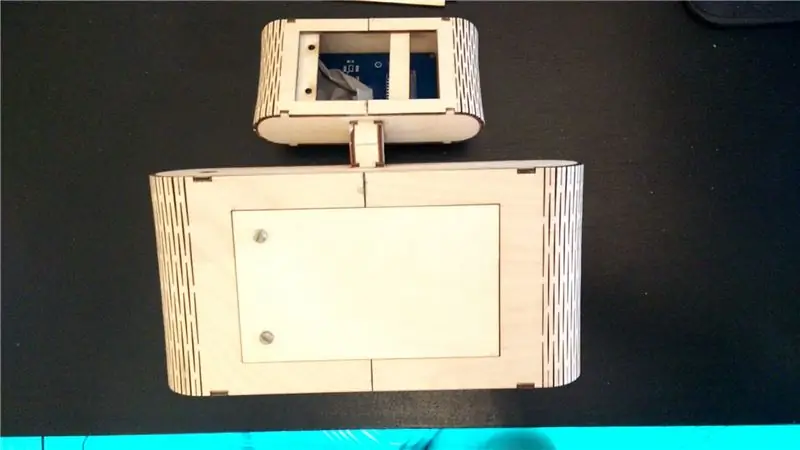

Ik heb geen model 3D van het model gemaakt omdat ik dit niet belangrijk vond voor het proces, dit is omdat het model uit lagen hout gemaakt zal worden en daardoor met een paar reserve onderdelen hoger of lager gemaakt kan worden. Ik heb natuurlijk well alle onderdelen getekend no AutoCAD voor de lazersnijder.

ik heb ervoor gekozen om de bodemplaat en de toplaag uit 2 lagen van 3mm dik hout te maken dit heeft namelijk 2 voordelen.

1: Dat hierdoor het geheel steviger wordt en daardoor schok bestendiger zal zijn.

2: De meest belangrijke reden voor mij foi zodat ik er een rand ik kon zetten waar ik mais tarde gemakkelijk een houten lijst in kan plaatsten voor de afwerking.

De rest van de het modelo heb ik gemaakt door 3mm plaathout in lagen op te bouwen hierdoor zal het model stevig genoeg zijn om een schok te absorberen en geeft het een mooie afsluiting aan de zijkanten.

Het hout kon ik gemakkelijk uitsnijden met een lazersnijder die in het Stadslab Rotterdam ter beschikking werd gesteld.

Voor de wielophanging heb ik gekozen om de 3D printer te gebruiken. De tekeningen hiervoor heb ik gemaakt no Google Sketchup en daarna com Rhino gecontroleerd op fouten en omgezet naar STL. Ik heb voor deze programma's gekozen omdat je met Sketchup makkelijk en snel een modelo 3D kan realiseren maar well vaker een fout maakt heb ik er voor gekozen om met Rhino het model te controleren en om te zetten naar STL. Ik heb gekozen om te 3D printen omdat ik van mening foi dat je dan meer ontwerpvrijheid zou hebben, echter is dit niet geheel waar gebleken omdat een impressora 3D vaak fouten maakt en hoe gecompliceerder jeen model maakt, hoe kleiner hans nog bruikbaar é. As impressoras 3D Deze foram projetadas em Stadslab Rotterdam. Este foi o outro geen groot succes want het kosten meerdere dagen en pogingen om een goed resultat van de printers te krijgen. Isso foi omdat deze printers ook gebruikt werden door andere leerlingen maar ook omdat deze printers niet heel betrouwbaar waren.

Afstandsbediening

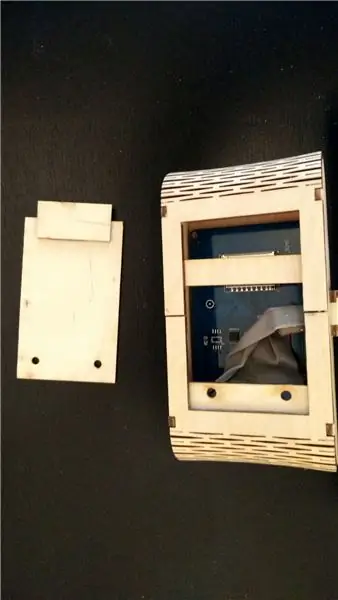

Ik heb van de afstandsbediening een modelo 3D gemaakt. De afstandsbediening zo ontworpen dat hij geschikt is voor meerdere projecten en er mogelijkheden komen om het te aan te passen naar hoe hij op dat momento het beste is, daarom heb ik er 2 módulos van gemaakt een voor de bediening en een voor het be alles op kan zien (dit zit niet no projeto het). en ruimte voor meerdere POT-medidores e een joystick. Beide modules kan je met 2 schroeven openmaken en zitten verbonden met een pas gemaakte beugel. Ik heb het beeldscherm module zo compact mogelijk proberen te maken en de bediening module zo gemaakt dat hij goed in mijn handen valt, echter is het well aan de grote kant.

Wielen

Ik heb zelfs de gelegenheid genomen om te beginnen aan het ontwerp van de wielen dit zouden wielen donder spaken worden waardoor ze een moderne look krijgen. Ik heb het ontwerp document well toegevoegd maar ik ben vervolgens niet doorgegaan met het uitvoeren omdat deze 12 uur per stuk zouden duren met de printers die regelmatig een fout maken.

Etapa 2: Uitvoering

Tijdens het verlijmen van het hout maakte ik een paar kleine foutjes waardoor ik een onderdeel een tweede keer heb moeten uitsnijden. Echter was die niet erg omdat ik altijd nog meer dingen wist te bedenken waarvoor ik de lazersnijder kon gebruiken.

Etapa 3: Resultaat

Het is me niet gelukt om het model geheel werkende te krijgen omdat er een aantal foutjes in zitten, zoals dat de voor ophanging niet goed is en daardoor de voorwielen heel scheef staan. Ook é o último momento een deel van de stuur enriquecendo afgebroken, en is er geen royale ruimte bij de achterwielen voor een as. Dit komt doordat ik de veerring in de ophanging wou bouwen maar dit laat dan geen ruimte over. Dit kan voorkomen worden door de veerring aan de buitenkant van de ophanging te plaatsen.

Etapa 4: Terugblik

Als ik terug kijk op het afgelopen project ben ik tevreden, het klopt dat het project niet succesvol verlopen é maar ik heb wel meer inzicht gekregen over het ontwerpen van zulke objecten. Het project voldoet gelukkig aan alle eisen en laat zien dat ik goed overweg kon met de apparatuur die ik moest gebruiken. Ook vond ik het leuk om een lazersnijder en impressora 3D gebruiken om te zien wat deze kunnen en hoe ze werken.

Recomendado:

Como fazer uma antena dupla BiQuade 4G LTE Etapas fáceis: 3 etapas

Como Fazer Antena Dupla BiQuade 4G LTE Etapas fáceis: Na maioria das vezes que enfrentei, não tenho uma boa intensidade de sinal para meus trabalhos do dia-a-dia. Então. Procuro e tento diferentes tipos de antena, mas não funciona. Depois de perder tempo, encontrei uma antena que espero fazer e testar, porque não é um princípio de construção

Instalando LineageOS no Samsung Galaxy A3 (2016): 6 etapas

Instalando o LineageOS no Samsung Galaxy A3 (2016): Os smartphones são uma ótima invenção e tornam a vida muito mais fácil. No entanto, as crescentes atividades de coleta de dados de sistemas operacionais e aplicativos de smartphones são um incômodo. Infelizmente, existem pessoas por aí trabalhando em alternativas, como LineageOS, um

Aprendamos De Feria De Ciencia Y Tecnología 2016: 7 Passos

Aprendamos De Feria De Ciencia Y Tecnología 2016: A continuaci ó n se presentar á um processo que permitir á atualizar a trav é s de uma jornada de trabalho, de los cambios realizados al proceso de Feria de Ciencia y Tecnolog í a 2016

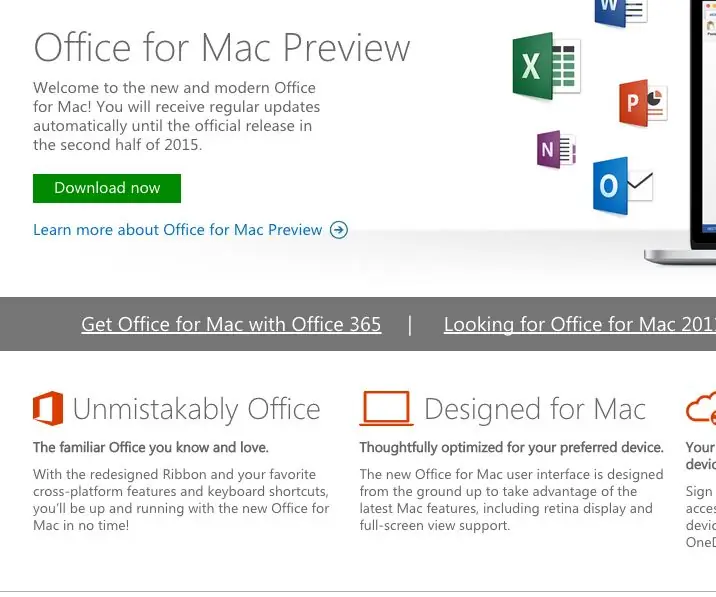

Como instalar o Microsoft Office 2016 para Mac gratuitamente: 4 etapas

Como instalar o Microsoft Office 2016 para Mac gratuitamente: A Microsoft lançou o download gratuito da visualização pública do Office 2016 para Mac, sem a necessidade de qualquer assinatura do Office 365. O novo software inclui suporte para telas Retina, sincronização com iCloud e parece com as versões do Office disponíveis atualmente

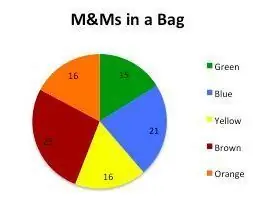

Como criar um gráfico no MS Excel 2016: 6 etapas

Como criar um gráfico no MS Excel 2016: Estas instruções passo a passo explicam como criar um gráfico usando o Microsoft Excel. Qualquer usuário com um conjunto de dados e acesso ao programa Excel será capaz de produzir um gráfico seguindo de perto estas instruções. Cada instrução escrita é acc