Índice:

- Etapa 1: Plano de fundo

- Etapa 2: habilidades necessárias

- Etapa 3: Custo de construção

- Etapa 4: Lista de peças

- Etapa 5: Componentes do sistema - Carro

- Etapa 6: Componentes do sistema - Configuração da bateria auxiliar (opcional)

- Etapa 7: Componentes do sistema - Ignição

- Etapa 8: Componentes do Sistema - Seletor de Engrenagens

- Etapa 9: Componentes do sistema - freios

- Etapa 10: Componentes do sistema - acelerador

- Etapa 11: Componentes do Sistema - Direção

- Etapa 12: Componentes do sistema - receptor / transmissor

- Etapa 13: Programa Final

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:35.

- Última modificação 2025-01-23 15:03.

O que é?

Acha que os carros RC são apenas para crianças? Pense de novo! Este tutorial mostrará como montar e construir um carro RC 1: 1 em tamanho real. Equipar um carro com esses controles é uma boa plataforma de partida para construir seu próprio carro totalmente autônomo (próxima fase).

NOTA: Esta construção é baseada em um carro estilo não “drive-by-wire”. Se você gostaria de ler meu outro tutorial para um carro “drive-by-wire”, dê uma olhada aqui.

Etapa 1: Plano de fundo

Sempre quis construir meu próprio carro e não há melhor maneira de começar do que modificar um carro antigo para que todos os controles sejam controlados sem um ser humano no carro. Portanto, a primeira etapa é equipar um carro com esses controles e, em seguida, acioná-los remotamente via RC.

Decidi documentar esse processo para mostrar aos outros que a barreira de entrada para construir um carro autônomo é muito baixa e não muito cara (<$ 2k). Quero milhares de pessoas construindo esses carros, então temos muito mais pessoas com experiência no mundo real em mecatrônica, ciência da computação e engenharia em geral.

Minhas habilidades

- Construído e restaurado com mais de 8 carros e 10 motos

- Trabalhei na manufatura minha vida inteira

- Adaptador e Turner Qualificados

- Fabricante de ferramentas qualificado

- Bacharel em Ciência da Computação

- Fundador da QRMV - especializada em Robótica Industrial Guiada por Visão

- Co-fundador / CTO da ollo wearables - celular controlado por voz para idosos / idosos (alerta de vida moderna)

- Múltiplas patentes (concedidas e provisórias) telefonia, geo-posicionamento e visão computacional

Etapa 2: habilidades necessárias

Eu tenho uma formação muito técnica, mas acho que qualquer um que seja um pouco prático deveria ser capaz de construir um desses com bastante facilidade. Se você não tem todas as habilidades, a coisa mais fácil de fazer é pedir a outras pessoas que você conhece para participar da construção. Dessa forma, vocês podem ensinar uns aos outros à medida que avançam.

Mecânica - conheça seu caminho em um carro e seus componentes e como eles funcionam juntos

Mecânica - ser capaz de usar uma grande variedade de ferramentas manuais e elétricas (furadeira, retificadora, torno, etc)

Eletrônica - compreender, projetar e construir circuitos básicos (seleção de componentes, soldagem, etc.)

Desenho - ser capaz de desenhar componentes em CAD para serem usinados por terceiros

Programação - ser capaz de construir esboços simples do Arduino, usar git, etc.

Etapa 3: Custo de construção

Resumindo - <$ 2k. O custo para construir um desses carros realmente se resume a quanto você pode comprar o carro funcionando, pois é provavelmente o componente de custo mais alto e mais variável do projeto. Para o primeiro carro que construí, consegui pegar meu pequeno Honda Civic 1991 por US $ 300 e ele ainda estava registrado.

Para todos os outros componentes de que você precisa, eles estão principalmente "prontos para uso", de modo que os preços não variam muito.

Etapa 4: Lista de peças

A lista completa de peças e fornecedores / fabricantes pode ser encontrada aqui.

- Carro (estilo não drive-by-wire)

- Atuador Linear (Elétrico) - Seletor de Engrenagem

- Atuador Linear (Elétrico) - Freios

- Servo (alto torque) - acelerador

- Módulo de direção assistida eletrônica - direção

- Arduino Uno - Integração do sistema de controles

- Fonte de alimentação regulada de alta corrente (5A) 5-6V (para servo)

- Controlador e receptor de 8/9 canais RC

- Bateria de ciclo profundo (opcional)

- Bateria Auxiliar - Relé Sensível à Tensão (Opcional)

- Caixa de bateria (opcional)

- Isolador de bateria

- Motorista do motor 60A (multidirecional)

- 2 x 32A Motorista (multidirecional)

- 2 x Módulos de Relé 30A 5V

- 2 x potenciômetros deslizantes

- 2 x potenciômetros multivoltas

- Disjuntor ou fusível ~ 50A

- Botões de parada de emergência e contatos

- Fio (alta corrente para motores / bateria e multicore para conexão)

- Caixa de fusíveis automotivos

- Barra plana de aço (25x3mm e 50x3mm)

- Placa de alumínio (3-4 mm)

- Caixas de proteção ABS para eletrônicos

- Manual da oficina do carro

Etapa 5: Componentes do sistema - Carro

Observação: para este tutorial, estou construindo um carro do estilo não “drive-by-wire”, sendo um Honda Civic 1990. Se você quiser construir sobre um carro “drive-by-wire”, lançarei minhas informações de construção sobre ele nos próximos meses.

Para o carro, você deseja verificar se ele marca o seguinte;

- O carro dá partida, corre e pode dirigir (se não, faça funcionar)

- Tem transmissão automática

- Freios funcionam

- O alternador está em boas condições de funcionamento

Etapa 6: Componentes do sistema - Configuração da bateria auxiliar (opcional)

Neste tutorial, estarei usando uma segunda bateria de ciclo profundo auxiliar, mas isso é opcional. Eu escolhi fazer isso na minha construção porque a bateria original do carro era super pequena e havia um acordo para obter uma bateria de ciclo profundo com uma configuração de relé de bateria auxiliar pelo mesmo preço de outra bateria. O mais importante aqui é que você deseja uma bateria e um alternador de bom funcionamento no carro que possam fornecer alta corrente quando necessário.

Em primeiro lugar, desconecte a bateria do carro, pois estaremos trabalhando em ambos os terminais. Configurar uma bateria auxiliar no carro é bastante simples. Em primeiro lugar, encontre um local adequado / seguro para instalar a segunda bateria dentro do carro, porta-malas ou, se houver espaço suficiente, sob o capô.

Monte o relé sensível à tensão o mais próximo possível da bateria de partida.

Use um fio de bitola grossa (6 AWG) para passar do terminal positivo do conector da bateria de partida ao relé sensível à tensão. Em seguida, passe outro pedaço do fio de bitola grossa do relé sensível à tensão até a bateria auxiliar e conecte com segurança um terminal de bateria a ela.

O relé sensível à tensão deve ter um fio negativo que precisa ser conectado ao aterramento do carro. Certifique-se de que este fio / conector tenha um contato de aterramento realmente bom.

Na bateria auxiliar, passe um fio de bitola grossa (6 AWG) do terminal negativo até parte da carroceria de metal do carro e certifique-se de que haja um aterramento sólido (metal descoberto). Coloque os conectores apropriados em ambas as extremidades e teste se o aterramento está correto.

Observação: certifique-se de que sua bateria auxiliar esteja montada com segurança e não se mova durante a condução. Recomendo colocá-lo em uma caixa de bateria para mantê-lo seguro e organizado.

Eu recomendo fortemente o uso de um isolador de bateria em seu sistema para permitir um isolamento de energia simples e rápido. Coloque isso em linha da energia da bateria para a caixa de fusíveis do controlador

Etapa 7: Componentes do sistema - Ignição

A maioria dos carros começa com uma chave girada na ignição. Isso então aplica energia a diferentes componentes dentro do carro, incluindo a ECU, solenóide de partida, rádio, ventiladores, etc. Vamos substituir o sistema principal por relés que podemos acionar de nosso Arudino.

Você precisará dos diagramas elétricos dos carros para realizar este trabalho, mas normalmente você pode encontrá-los online fazendo uma pesquisa rápida no Google ou simplesmente comprando um online. Eu recomendo que você obtenha o manual de oficina completo do carro, pois ele também inclui outras informações, incluindo dicas / truques sobre a remoção de certos componentes. Além disso, é sempre bom ter informações disponíveis para diagnosticar e corrigir quaisquer outros problemas do carro que você possa encontrar.

Eu também consideraria remover a coluna de direção completamente (incluindo o cilindro de ignição, haste indicadora, etc.) do rack para lhe dar mais espaço, além de substituí-la por um sistema de direção hidráulica eletrônico, então não há necessidade da configuração antiga para ser deixado no carro.

Observe os diagramas elétricos dos carros para a ignição e determine o (s) fio (s) que alimentam a ignição. Normalmente haverá um fio de alimentação constante positivo com fusível da bateria (IN) e, em seguida, um monte de outros fios que alimentam os componentes do carro em diferentes estágios do ciclo de ignição / alimentação do carro (Desligado, ACC, IGN1 / Executar, IGN2 / Iniciar). Descubra quais são os fios, pois você só precisará na maioria dos carros mais antigos do fio positivo Main IN, dos fios IGN1 / Run e IGN2 / Start para fazer o carro funcionar, mas isso varia de carro para carro.

Para o carro que eu tinha, eu só precisei de 3 fios no total, mas eles estavam fornecendo alta corrente, então eu precisei de alguns relés de alta resistência para trocar a carga. Os relés que acabei usando são módulos 30A 5V que encontrei online. Eu queria algo que pudesse lidar com alta corrente ~ 30A e ser capaz de ser chaveado simplesmente por um sinal de 5V.

Conecte os fios de ignição aos relés conforme necessário. Sempre verifique se os relés funcionam antes de montá-los, pois já tive vários relés “mortos na chegada” em minha vida de construção de materiais que literalmente me custaram dias da minha vida para encontrar falhas.

Você vai querer que esses relés funcionem de maneiras diferentes. O relé IGN1 / Run em meu sistema ligou todos os carros, ECU, Ventilador do Radiador, Módulo de Ignição, o que de certa forma me permitiria ligar / desligar os carros. Simplesmente, sem o fornecimento de energia ao módulo de ignição, o carro ligaria, mas nunca ligaria. O relé IGN2 / Start foi conectado diretamente ao solenóide de partida que realmente daria partida no motor. Com este relé, você só desejaria ligá-lo momentaneamente para colocar o carro em funcionamento, mas, uma vez que estivesse funcionando, você desejaria desengatá-lo para não desligar o motor de arranque.

Testando

Circuito - Faça um interruptor simples (IGN1 / Executar Relé) e um circuito de botão momentâneo (IGN2 / Iniciar) como entradas para seu Arduino

Programação - Escreva um script de teste simples para testar os dois relés operando sem a bateria de partida conectada. Quando estiver confiante com seu circuito e script, conecte a bateria de arranque e teste-a. Nesse ponto, você deve ser capaz de ligar e desligar o carro.

Marco

Neste ponto, você deve ter;

- IGN1 / Executar relé com fio

- IGN2 / Relé de partida com fio

- controle de ambas as operações de ligar / desligar os relés via Arduino

- circuito de teste para controlar os relés

- ser capaz de ligar o carro

- ser capaz de desligar o carro

Etapa 8: Componentes do Sistema - Seletor de Engrenagens

Como estamos usando um carro com transmissão automática nesta construção, é relativamente fácil mudar as marchas, pois precisamos apenas mover a alavanca em um movimento linear para certos pontos.

Observação: decidi usar a alavanca existente e não conectar diretamente ao cabo de transmissão, pois queria manter o carro com a aparência original e o interior o mais normal possível.

A única coisa difícil em que você pode pensar é que a maioria das transmissões automáticas exige que você pressione um botão antes de mover a alavanca de transmissão. Como estamos usando um atuador linear que possui um parafuso sem-fim, podemos usar sua capacidade de travamento automático para manter a alavanca de transmissão no lugar quando ela não está em movimento. Assim, quanto ao botão, você pode travá-lo no estado “pressionado” permanentemente.

O atuador linear usado aqui precisava ter curso suficiente para mudar da posição Park para Reverse, Neutral e, em seguida, Drive. No caso do meu carro, ficava a cerca de 100 mm de onde eu estava montando o atuador. A força necessária para mover a alavanca era muito pequena (<5 kg), então acabei usando um atuador de 150 mm Stroke / 70 kg de força, pois estava em estoque.

Para montar a base do atuador, soldei um suporte e prenda-o a uma parte da estrutura de aço usada no console central. Isso permitiu que ele girasse ligeiramente ao se estender / retrair durante seu curso.

Para a fixação da alavanca de transmissão, cortei apenas alguns pedaços de barra chata de aço e usei alguns parafusos para mantê-la no lugar. Ela não está presa com força em torno da alavanca, apenas a contém. Isso permite que ele se mova e não fique preso ao se mover.

Para determinar a posição do atuador, usei um potenciômetro deslizante que enviaria um sinal analógico de volta ao meu Arduino. Fiz um suporte personalizado para o potenciômetro do atuador com uma barra plana. Em seguida, dobrei as abas do controle deslizante de potes em torno do parafuso do suporte de fixação da alavanca de transmissão. Funciona, mas devo mudar isso para ser um acessório melhor para o controle deslizante de vasos.

Para acionar o atuador, usei um driver de motor que pode ir para frente e para trás e ser controlado por um microcontrolador. Usei um 2x32A Sabertooth Motor Driver da Dimension Engineering, mas sinta-se à vontade para usar qualquer coisa que funcione semelhante. O primeiro canal será usado para controlar o atuador do seletor de marcha e o segundo irá controlar o atuador do freio. A instalação elétrica e a configuração deste driver de motor são diretas e bem documentadas. Conecte o positivo e o negativo da bateria conforme rotulado e conecte os fios dos atuadores à saída do motor 1. Conecte o 0V ao aterramento do Arduino e o fio S1 a um pino de saída digital.

Nota: Usei a configuração serial simples nesta compilação e pareceu funcionar muito bem. A Dimension Engineering também criou algumas bibliotecas para tornar a comunicação com seus drivers extremamente simples. Eles também têm alguns exemplos simples para você começar a trabalhar rapidamente.

Testando

Circuito - Para mover o atuador para frente e para trás, faça um circuito simples com dois botões momentâneos como entradas. Um para estender o atuador e outro para retrair o atuador. Isso lhe dará algum controle sobre o posicionamento do atuador nas posições de engrenagem.

Programação - Escreva um script simples para mover o atuador para trás e para frente e emitindo o valor do potenciômetro deslizante. Ao executar o script, anote os valores do potenciômetro para as posições das marchas Park, Reverse, Neutral e Drive. Você precisará deles para informar ao atuador que se mova para essas posições no código completo.

Marco

Neste ponto, você deve ter;

- atuador montado com segurança no carro

- fixação em torno do seletor de engrenagem / atuador

- driver do motor conectado com atuador e Arduino

- controle da extensão / retração do atuador através do Arduino

- circuito de teste para controlar a extensão / retração do atuador

- conheça os valores / posições do potenciômetro para cada posição de marcha

Nota: Você também pode usar um circuito de interruptor de várias posições para testar a entrada do seletor de marcha em seu Arduino, uma vez que você conhece as posições. Dessa forma, você poderá copiar o código do seletor de marcha diretamente para a base de código do carro em execução concluída.

Etapa 9: Componentes do sistema - freios

Parar o carro é muito importante, então você quer ter certeza de que fez isso da maneira certa. Os freios de um carro são normalmente acionados pelo pé, que pode aplicar uma grande quantidade de força quando necessário. Nesta construção, estamos usando outro atuador linear que atuará com o pé. Este atuador precisava ter uma grande quantidade de força (~ 30 kg), mas precisava apenas de um curso curto de ~ 60 mm. Consegui um atuador de curso de 100 mm / força de 70 kg como estava em estoque.

Encontrar o lugar certo para montar o atuador foi um pouco difícil, mas com algumas tentativas e erros, encontrei uma posição segura. Soldei um pedaço de barra chata de aço na lateral do braço do pedal do freio e fiz um orifício onde passei um parafuso da parte superior do atuador. Em seguida, soldei um suporte de montagem pivô na outra extremidade do atuador à planta baixa do carro.

Para determinar a posição do atuador, usei um potenciômetro deslizante (mesma configuração do atuador seletor de marcha) que enviaria um sinal analógico de volta ao meu Arduino. Fiz um suporte personalizado para o potenciômetro do atuador com uma barra plana. Em seguida, dobrei as guias do controle deslizante dos potes em torno de uma pequena guia de barra plana que montei na extremidade do atuador.

Para alimentar o atuador, usei o outro canal do 2x32A Sabertooth Motor Driver. Para controlar os dois motores, você só precisa usar um fio (S1).

Nota: Usei a configuração serial simples nesta compilação e pareceu funcionar muito bem. Este driver de motor pode ser configurado de várias maneiras, portanto, escolha o método de sua preferência.

Testando

Posicionamento - Antes de conectar o atuador diretamente ao pedal do freio, você vai querer ter uma ideia de quanto o pedal precisa percorrer para aplicar os freios. Eu pisei no freio para fazer o carro parar (segurando a parada, não no freio total). Em seguida, movi o atuador para alinhar sua montagem de conexão com o acessório de freio soldado. Registrei o valor de saída do potenciômetro para então saber minha posição máxima de depressão do freio.

Fiz o mesmo que acima para a posição de freio desligado.

Circuito - Para mover o atuador para frente e para trás, faça um circuito simples com dois botões momentâneos como entradas. Um para estender o atuador e outro para retrair o atuador. Isso lhe dará algum controle sobre o posicionamento do atuador nas posições de engrenagem.

Programação - Escreva um script simples para mover o atuador para trás e para frente e emitindo o valor do potenciômetro deslizante. Ao executar o script, anote os valores do potenciômetro para as posições de freio ligado e desligado. Você precisará deles para informar ao atuador que se mova para essas posições no código completo.

Marco

Neste ponto, você deve ter;

- atuador montado com segurança no carro

- anexo para o pedal de freio ao atuador

- driver do motor conectado com atuador e Arduino

- controle da extensão / retração do atuador através do Arduino

- circuito de teste para controlar a extensão / retração do atuador

- conhecer os valores / posições do potenciômetro para as posições de freio desligado e ligado

Nota: No código final, eu uso o sinal dos controladores RC do canal para controlar quanta pressão aplicar no freio proporcionalmente à posição do manche. Isso me deu a faixa de totalmente desligado até totalmente ligado.

Etapa 10: Componentes do sistema - acelerador

Agora vamos acelerar os motores e, para isso, precisamos conectar o acelerador. Como estamos usando um carro que não é “drive-by-wire”, estaremos puxando um cabo que está conectado ao corpo do acelerador. Os corpos do acelerador normalmente têm uma mola forte que fecha a borboleta muito rapidamente quando o acelerador é liberado. Para superar essa força, usei um servo de alto torque (~ 40kg / cm) para puxar o cabo.

Aparafusei este servo em um pedaço de barra plana de aço e montei na lateral do console central com alguns suportes em ângulo reto. Também precisei comprar um cabo do acelerador mais longo (2m), pois o cabo original usado no carro era muito curto. Isso também me deu muito mais opções de montagem, o que me economizou muito tempo.

Esteja ciente de que esses servos de alto torque normalmente puxam mais alto do que a corrente normal, portanto, certifique-se de fornecê-lo de forma adequada. Usei uma fonte de alimentação regulada de 5 V 5 A para ele, que facilmente fornece corrente suficiente para funcionar com torque total. O fio de sinal do servo foi então realimentado para uma saída digital do Arduino.

Testando

Programação - Escreva um script simples para girar o servo da posição desligada do acelerador para totalmente ligada (se você estiver no jogo). Eu adicionei um parâmetro de configuração do acelerador que limitaria a quantidade de movimento que o servo teria para me permitir ajustar rapidamente a sensação do acelerador.

Marco

Neste ponto, você deve ter;

- servo montado com segurança

- cabo do acelerador conectado do corpo do acelerador ao braço de controle do servo

- fonte de alimentação conectada para fornecer corrente suficiente para o servo

- controle da posição do servo via Arduino

- posições conhecidas para servo para acelerador desligado e totalmente ligado

Nota: No código final, eu uso o sinal dos controladores RC do canal para controlar quanto movimento aplicar ao acelerador proporcionalmente à posição do manche. Isso me deu a faixa de completamente desligado até totalmente ligado com o parâmetro de configuração do acelerador como um limitador.

Etapa 11: Componentes do Sistema - Direção

Ser capaz de dirigir o carro para onde queremos é muito importante. A maioria dos carros fabricados no passado (antes de 2005) usava direção hidráulica para tornar o volante muito leve para o usuário. Desde então, devido à tecnologia e aos fabricantes automotivos serem solicitados a reduzir as emissões, eles desenvolveram sistemas de direção hidráulica eletrônica (EPS). Esses sistemas usam um motor elétrico e um sensor de torque para auxiliar o motorista a girar as rodas. Ao remover a bomba de direção hidráulica, agora há menos pressão no motor, o que permite que o carro funcione em rotações mais baixas (reduzindo as emissões). Você pode ler mais sobre os sistemas EPS aqui.

Na configuração para dirigir meu pequeno carro, usei um sistema de direção hidráulica eletrônica (EPS) de um Nissan Micra 2009. Eu o comprei de um destruidor de carros / ferro-velho por $ 165. Montei este módulo EPS nos parafusos de montagem da coluna de direção existentes por meio de um suporte que dobrei com uma barra plana de aço.

Também precisei comprar o eixo da coluna de direção inferior (~ $ 65) para conectar o EPS à ranhura da cremalheira de direção. Para fazer isso caber no meu carro, modifiquei o eixo da coluna de direção cortando e soldando a ranhura da coluna de direção original que cortei do Honda a este eixo.

Para alimentar / controlar o motor EPS para a esquerda ou direita, usei um controlador de driver de motor Sabertooth 2x60A da Dimension Engineering. Usei apenas um dos canais, mas você precisa ter certeza de usar um driver de motor que pode fornecer ~ 60A + continuamente, trabalhar nas direções para frente / para trás e também pode ser controlado por meio de um microcontrolador.

Para saber a posição do ângulo de direção, projetei um sensor de posição do ângulo de direção personalizado. A maioria dos carros usa uma versão digital que funciona no barramento CAN, que não me incomodava com a engenharia reversa. Para o meu sensor de posição analógico, usei 2 potenciômetros multivoltas (5 voltas), 3 polias para correia dentada, uma correia dentada e uma placa de alumínio para montar os componentes. Cada engrenagem de sincronização eu fiz e perfurei orifícios para parafusos sem cabeça e, em seguida, nos potenciômetros e EPS eu usinei planos para impedir que as engrenagens girassem livremente. Em seguida, eles foram conectados por meio de uma correia dentada. Quando o volante estivesse centralizado, os potes teriam 2,5 voltas. Quando ele estava totalmente voltado para a esquerda, teria 0,5 voltas e totalmente com a direita para 4,5 voltas. Esses potes foram então conectados a entradas analógicas no Arduino.

Nota: O motivo para usar dois potes foi se o cinto escorregou ou quebrou para que eu pudesse ler as diferenças entre os potes e lançar um erro.

Testando

Posicionamento - Antes de conectar o EPS à coluna de direção inferior e cremalheira de direção do carro, é melhor testar seu código para o EPS e o sensor de ângulo de direção desconectado.

Circuito - para girar o EPS para a esquerda ou direita, crie um circuito simples com dois botões momentâneos como entradas. Um para girar o EPS para a esquerda e o outro para girar para a direita. Isso lhe dará algum controle sobre o posicionamento do EPS nas posições de direção.

Programação - escreva um script simples para posicionar o volante no centro, à esquerda e à direita. Você vai querer controlar a quantidade de potência que é dada ao motor, pois descobri que 70% era mais do que suficiente para girar as rodas enquanto o carro estava parado. A entrega de potência ao EPS também exigirá uma curva de aceleração / desaceleração para posicionar suavemente a direção.

Marco

Neste ponto, você deve ter;

- Sistema de direção assistida eletrônica (EPS) montado com segurança

- coluna de direção inferior modificada para conduzir do EPS para a cremalheira de direção

- sensor de posição do ângulo de direção fornecendo ângulo da cremalheira de direção para o Arduino

- driver do motor conectado com EPS e Arduino

- controle da rotação do EPS através do Arduino

- circuito de teste para controlar a direção de rotação do EPS

- virar a direção do carro totalmente para a esquerda, centro e totalmente para as posições de bloqueio à direita via Arduino

Etapa 12: Componentes do sistema - receptor / transmissor

Agora, a parte divertida que liga todo o trabalho que você fez até agora. O controle remoto é a primeira fase da remoção do componente humano da direção, pois os comandos agora serão enviados ao receptor e, em seguida, alimentados no Arduino para serem acionados. Na segunda fase desta série, iremos substituir o transmissor / receptor humano e RC por um computador e sensores para controlar para onde vai. Mas, por enquanto, vamos ver como configurar o transmissor e receptor RC.

Para controlar os componentes que construímos dentro do carro até agora, precisamos conectar os canais de saída do receptor RC ao Arduino. Para esta construção acabei usando apenas 5 canais (acelerador e freio no mesmo canal), direção, seletor de marcha (interruptor de 3 posições), estágio de ignição 1 (potência / funcionamento do carro) e estágio de ignição 2 (partida do carro). Todos eles foram lidos pelo Arduino usando a função PulseIn quando necessário.

Testando

Programação - escreva um script simples para ler todos os canais do receptor que você está usando para controlar seus sistemas dentro do carro. Depois de ver todos os canais do receptor funcionando corretamente, você pode começar a integrar o código criado anteriormente com o código do receptor. Um bom lugar para começar é com o sistema de ignição. Substitua a leitura das entradas do interruptor e botão no circuito de teste que você criou com os canais do receptor RC que você configurou para controlar o sistema de ignição (IGN1 / Run e IGN2 / Start).

Observação: se você usar o Transmissor Turnigy 9x como eu usei, desmontá-lo-á e moverá alguns interruptores. Troquei a chave momentânea “Trainer” pela chave “Throttle Hold” para controlar a entrada IGN2 / Start. Fiz isso porque não era possível programar a chave “Trainer” como uma chave auxiliar, mas sim com a chave “Throttle Hold”. Ter uma chave momentânea para a entrada IGN2 / Iniciar me permitiu não destruir o motor de partida, pois ele só travaria o relé alto enquanto

Marco

Neste ponto, você deve ter;

- Todas as saídas do receptor conectadas ao Arduino

- Arduino capaz de ler as entradas para cada canal

- Cada canal é capaz de controlar cada componente do carro (freios, seletor de marcha etc.)

Etapa 13: Programa Final

Isso depende de você, mas abaixo você encontrará um link para o meu código que o ajudará como um ponto de partida básico para colocar seu carro em funcionamento.

Recomendado:

Como fazer um BB8 em tamanho real com o Arduino: 12 etapas

Como fazer um BB8 em tamanho real com o Arduino: Olá a todos, somos dois estudantes italianos que construíram um clone do BB8 com materiais baratos e, com este tutorial, queremos compartilhar nossa experiência com vocês! Usamos materiais baratos por causa de nossa limitação orçamento, mas o resultado final é muito bom

Faça você mesmo, construa o BB-8 na Índia -- Controlado e comunicativo por Android -- Tamanho real: 19 etapas (com fotos)

Faça você mesmo, construa o BB-8 na Índia || Controlado e comunicativo por Android || Em tamanho real: ASSINE o meu canal para mais projetos. Este projeto é sobre como construir um andróide Starwars BB-8 controlado por arduino, funcional, em tamanho real e controlado por arduino. vamos apenas usar materiais domésticos e um pouco de circuito Arduino. Nisto estamos

DIY BB8 - Totalmente impresso em 3D - Primeiro protótipo de 20 cm de diâmetro em tamanho real: 6 etapas (com fotos)

DIY BB8 - Totalmente impresso em 3D - 20cm de diâmetro Primeiro protótipo em tamanho real: Olá a todos, este é meu primeiro projeto, então eu queria compartilhar meu projeto favorito. Neste projeto, faremos o BB8 que é produzido com uma impressora totalmente 3D de 20 cm de diâmetro. Vou construir um robô que se move exatamente da mesma forma que o BB8 real

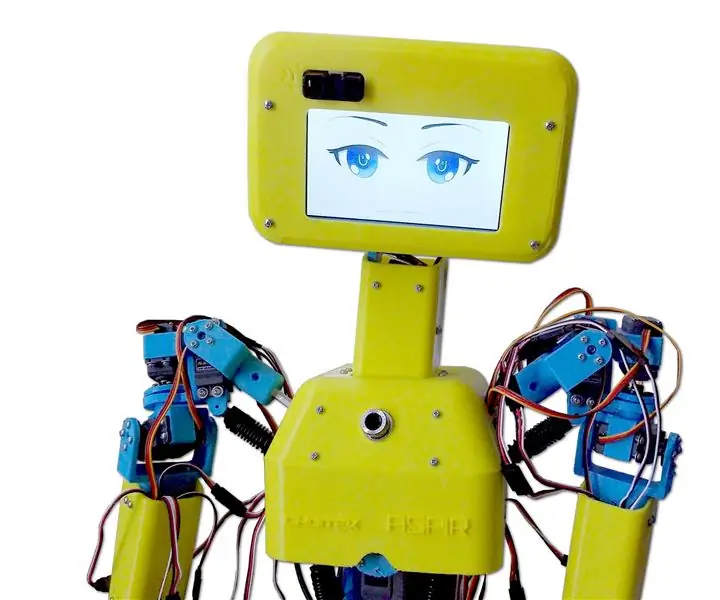

ASPIR: Robô humanóide impresso em 3D em tamanho real: 80 etapas (com imagens)

ASPIR: Robô humanóide impresso em 3D em tamanho real: O robô de suporte autônomo e inspiração positiva (ASPIR) é um robô humanóide impresso em 3D de código aberto e em tamanho real que qualquer um pode construir com direção e determinação suficientes. dividimos este enorme Instructable de 80 passos em 10 e

Tamanho real Jason Vorhees / modelo de sexta-feira 13 de Halloween com 15,4 polegadas de estomago para TV / dvd e servo / arduino cabeça móvel: 6 etapas

Jason Vorhees em tamanho real / modelo de sexta-feira 13 de Halloween com 15,4 polegadas de estomago para TV / dvd e servo / arduino cabeça móvel: Suporte / assento permanente em tamanho natural Jason Vorhees com uma combinação de tv / dvd embutida … também um braço de servo alimentado por arduino para fazer Jason procura sua próxima vítima