Índice:

- Suprimentos

- Etapa 1: você tem um motor adequado?

- Etapa 2: Teste de velocidade

- Etapa 3: mandril de amostra

- Etapa 4: construir o suporte do motor - base e molas

- Etapa 5: construir o suporte do motor - carcaça do motor

- Etapa 6: Construir o suporte do motor - Câmara

- Etapa 7: Construindo o Circuito de Controle

- Etapa 8: Calibração e teste

- Etapa 9: Reconhecimentos

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:35.

- Última modificação 2025-01-23 15:03.

Nem todos os equipamentos são feitos para durar, sou um estudante / pesquisador estudando materiais de filmes finos para tecnologia solar. Uma das peças de equipamento de que dependo é chamada de aplicador de centrifugação. Esta é uma ferramenta usada para fazer filmes finos de um material a partir de uma solução líquida ou precursor. Essas películas finas podem ser colocadas em dispositivos como células de painel solar ou LEDs.

Na minha universidade, tivemos muitos problemas com os produtos comerciais mais baratos, disponíveis pelo equivalente a alguns milhares de dólares. Esses revestidores giratórios comerciais usam um mandril a vácuo para reter as amostras e os problemas que encontraram incluíram motores presos, mandris a vácuo entupidos, condensadores fumegantes, entre outros que afetaram o feedback no qual o controle de velocidade dependia. Não estou ciente dos problemas que cada grupo de pesquisa teve com eles, mas sei que geralmente houve pelo menos um sendo reparado ou esperando para ser reparado a qualquer momento.

O design que estou compartilhando é simples, inicialmente usava fita dupla-face em vez de um mandril de vácuo para segurar as amostras; posteriormente, foi atualizado para um design mais fácil de usar (consulte a Etapa 6). Está em operação há mais de um ano sob uso leve. Não houve problemas além do desgaste de um relé (este não era um relé novo quando instalado).

O projeto é feito principalmente de peças encontradas, como um motor com uma classificação atual de 1 "leer" (500 mA), concreto, madeira de construção e alguns componentes eletrônicos recuperados.

Suprimentos

Espero que qualquer um que tente este projeto faça variações, então esta é uma lista não exaustiva do que é necessário para o projeto.

Essencial:

Motor DC capaz de não menos que 4000 rpm

Chuck feito para o motor escolhido (discutido mais tarde)

Câmara:

Cuba redonda de plástico (usei uma banheira de iogurte)

Plástico espesso ou alternativa para alinhar o fundo da banheira

Papel toalha

Fita

Monte:

corte de pinho de 38x228 mm (normalmente usado para vigas em telhados)

30 mm de comprimento dobradiça

Borracha ou espuma dura (montagem do motor)

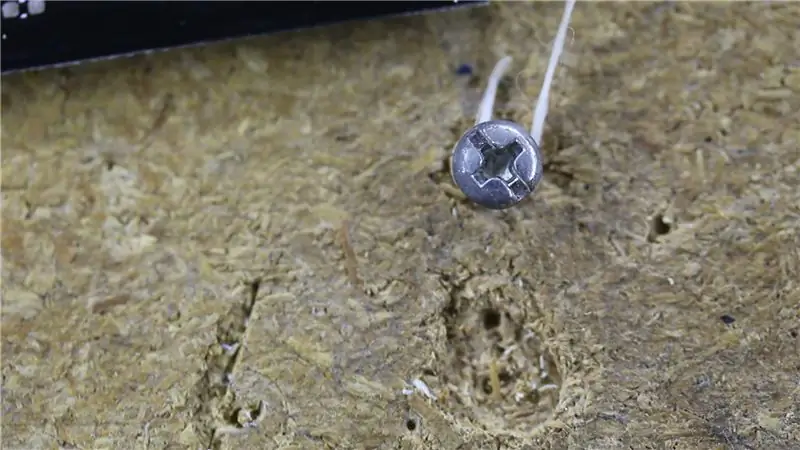

Parafuso M6 com cabeça de chave de fenda adequada

Porca M6

Arruela de 6 mm

Base e suspensão:

Base pesada (usei um bloco de concreto cortado sob medida)

Barra roscada M6

9x porcas M6 para a barra roscada

3x molas longas de 8 mm de diâmetro

Arruelas 12x 6 mm

Noções básicas de controles:

Caixa de projeto (usei uma banheira de sorvete, essa é uma boa desculpa para comer sorvete)

Fonte de alimentação de 12 V (usei 2 para que o motor pudesse estar em uma fonte separada)

1x diodos retificadores para o motor

Cronômetro de 2 estágios:

MOSFET de 2 canais n (como IRF540)

2x 47 uF tampa de alumínio 35V

2 slides B500k pote duplo

Resistor 200K

Resistor de 10K

2 diodos retificadores para os relés

Contato momentâneo com botão de pressão

Relé SPST (cronômetro iniciar / parar)

Relé DPDT (velocidade 1 / transição da velocidade 2 do temporizador)

Circuito PWM:

1x temporizador NE555

1x resistor 1k

2x capacitores 10nC

1x MOSFET de canal n (como IRF540)

1x dissipador de calor para MOSFET

1x arruela de silicone isolante para o dissipador de calor

www.mantech.co.za/ProductInfo.aspx?Item=14…

2x potes de 10k (ciclo de trabalho)

1x diodos retificadores para os relés

Teste de velocidade do motor:

Ideal:

tacômetro óptico.

Alternativa:

Fita

Fio fino como objeto duro (por exemplo, arame, palito, clipe de papel)

Computador com "Audacity" instalado

Etapa 1: você tem um motor adequado?

A maioria dos revestidores de rotação precisa trabalhar em uma faixa de velocidade de 500 a 6000 rpm. Meu trabalho precisa de 2.000 e 4.000 rpm como a maioria das velocidades de importação, então eu poderia me contentar com um motor DC que tinha por perto, que funcionava na faixa de 1100 a 4500 rpm, meu motor pode funcionar mais devagar embora as velocidades mais lentas sejam menos confiáveis devido a a resistência do motor.

Encontre um motor e uma fonte de alimentação adequados se você tiver um motor de 12 V. Combine a tensão exigida pelo seu motor e a corrente da fonte de alimentação deve ser idealmente 20% maior do que a exigida pelo motor. Se você tiver um motor de 24 V, precisará de um conversor redutor ou fonte de alimentação separada para fornecer 12 V para os componentes eletrônicos.

A seguir, vamos testar as velocidades mínima e máxima que seu motor pode acomodar. Se você tiver uma fonte de alimentação com tensão selecionável / ajustável, use-a, se não, construa o circuito PWM mostrado no circuito de controle mais adiante (ou o circuito de controle total).

Etapa 2: Teste de velocidade

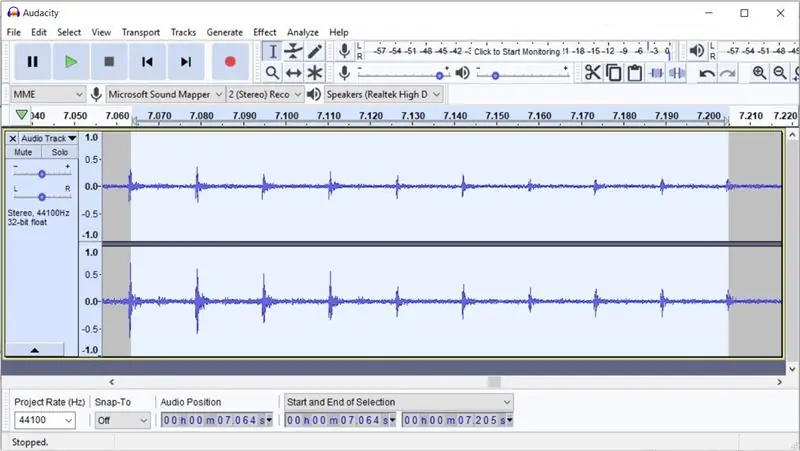

Um tacômetro óptico é uma ótima ferramenta para testar a velocidade de um motor, se você conseguir colocar as mãos em um, aqui apresento um método alternativo.

Parte A

1. Prepare um computador para gravar áudio com o "Audacity", que é um editor de áudio gratuito.

2. Enrole fita adesiva ao redor do eixo do motor (fita isolante ou adesiva funcionará bem).

3. Defina o motor para a velocidade mais baixa possível.

4. Comece a gravar o áudio.

5. De acordo com o vídeo desta seção, coloque um alfinete de metal, prego ou clipe de papel levemente em contato com a fita por alguns segundos.

6. Pare a gravação.

7. Repita para a velocidade máxima.

8. Veja o áudio e calcule o RPM.

Quando tocamos a fita com o pino de metal, queremos que apenas toque. Quanto mais próximo você aproxima o pino do eixo do motor, mais a fita precisa se dobrar para passá-lo e mais desaceleramos ou obtemos impulso do motor. Se o contato entre a fita e o pino de metal for muito leve, podemos não obter volume suficiente na gravação para nos dizer quando o contato é feito. Para calcular RPM do áudio no Audacity (veja a imagem no topo)

Parte B

1. Aplique zoom no áudio até que você possa ver picos distintos de onde o pino faz contato.

2. Clique com o botão esquerdo em um pico e segure, movendo o mouse de forma que a área selecionada cubra pelo menos 5 picos.

3. Conte o número de picos.

4. Use a exibição de tempo "Início e fim da seção" na parte inferior da janela para obter o tempo que levou para esses picos / rotações ocorrerem.

5. (número de picos) / (tempo em segundos) = revoluções por segundo

6. RPM = (revoluções por segundo) * 60

É importante certificar-se de que seu motor possa funcionar nas velocidades necessárias antes de construir o gabinete para esse motor. Repetiremos o teste de velocidade no final para calibração posteriormente, omitindo a etapa 7 da parte A e substituindo a etapa 3 pela velocidade que estivermos testando.

Etapa 3: mandril de amostra

A parte mais importante desta construção é o mandril de amostra. Para o mandril de alumínio, um amigo meu (Gerry) o girou em um torno, então uma linha foi rosqueada para caber no meu motor específico (linha imperial no meu caso). Para um motor com rosca no eixo, a montagem do mandril é simplesmente aparafusá-lo uma vez feito (elo). Acho isso mais fácil, embora seja mais provável que haja uma precessão quando o mandril estiver montado. Se você usar um motor com um eixo liso, não terá problemas com "folga" na rosca. O desafio aqui é que o eixo precisará ser colado ou, melhor ainda, um parafuso sem cabeça para apertá-lo no eixo.

Se você tiver acesso a um torno mecânico para metais e alguém habilitado para usá-lo, é melhor girar o mandril. Se o seu motor tiver um fio, bata com ele no centro do mandril. Para um motor com eixo liso, você precisará usar algo como um parafuso sem cabeça para pressionar contra a lateral do eixo e mantê-lo no lugar.

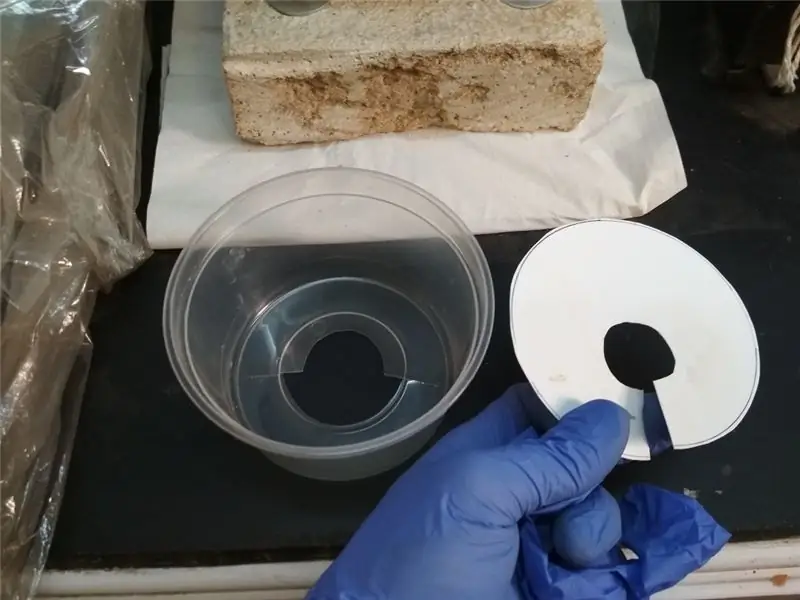

Uma alternativa mostrada nas fotos acima é pegar uma serra copo e cortar um disco usando uma furadeira. Em seguida, use um toque para colocar um fio no centro. Se você tiver um material macio, pode remover a rebarba usando uma faca; para um material mais duro, uma lima seria adequada. A parte superior do orifício pode então ser preenchida com epóxi ou um recorte de uma folha de metal pode ser epóxi para a superfície.

SEGURANÇA: O uso de cola / epóxi no mandril não é aconselhável, pois se a cola falhar … para onde vai o mandril. O mandril girará em alta velocidade durante o uso, fazendo com que o mandril de uma placa fina de metal o transforme em um disco de corte. Recomendo o uso de um material com no mínimo 5 mm de espessura.

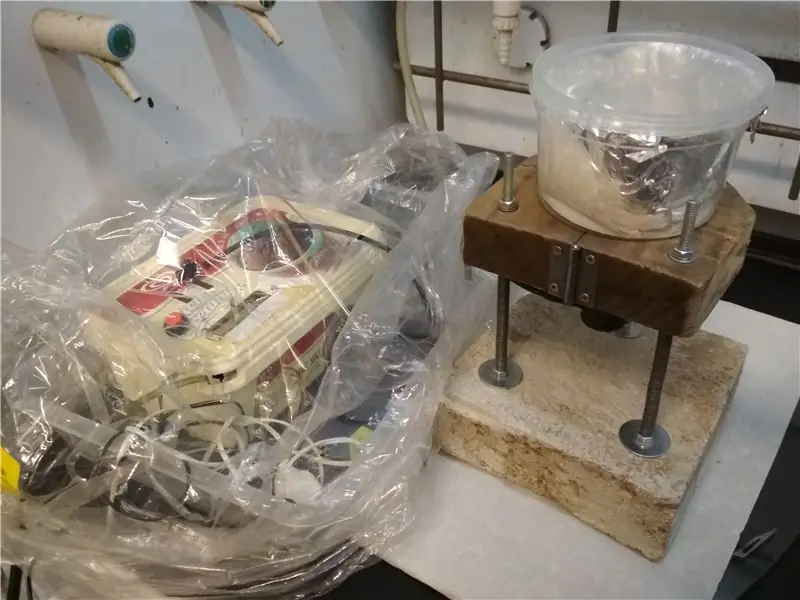

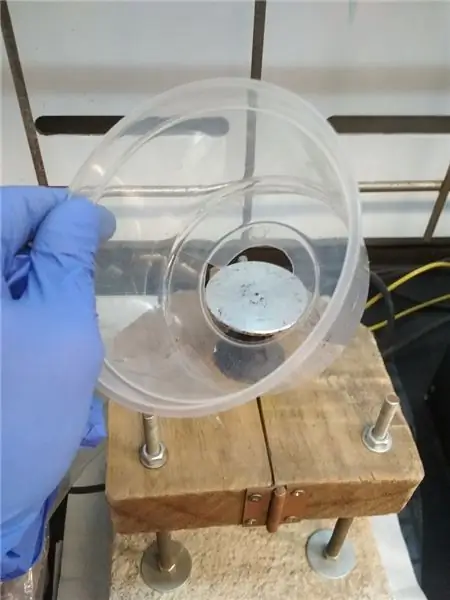

Etapa 4: construir o suporte do motor - base e molas

O suporte do motor deve servir a 2 propósitos, manter o motor no lugar e amortecer as vibrações. A montagem que você fizer será específica para o seu motor. Descreverei o que fiz para lhe dar uma ideia de como fazer o seu. Alguns motores têm ventilação lateral, portanto, fique atento a sua localização e mantenha-o afastado para resfriamento.

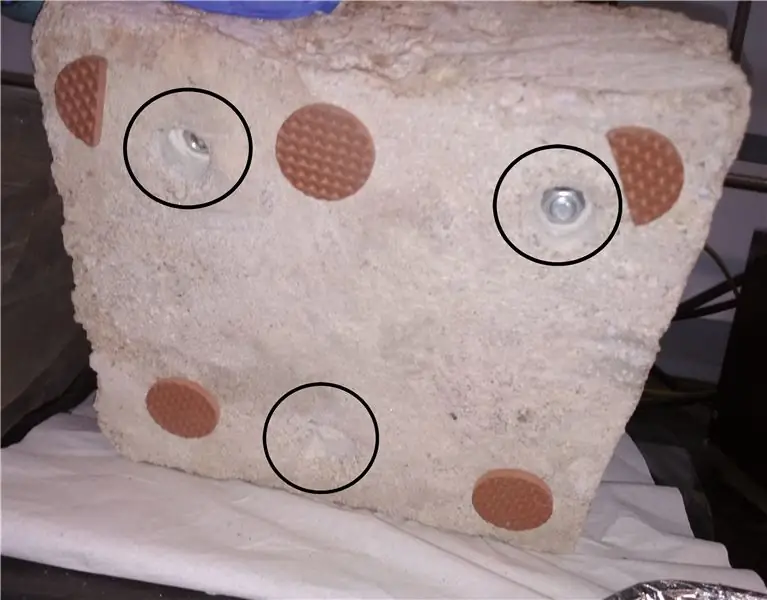

Base e molas Encontre uma base pesada grande o suficiente para o projeto. Encontrei uma seção de concreto de espessura adequada e cortei no tamanho certo usando uma lâmina de esmeril diamantada. Pavimentos de concreto ou uma placa de metal grossa devem funcionar da mesma forma. Se puder, tente encontrar algo que não precise ser cortado.

As pedras no concreto dificultam a perfuração e, às vezes, fazem com que os buracos fiquem à deriva para os lados. Então, fiz furos na base para a barra roscada antes de marcar os furos na carcaça do motor (se você tiver um material mais adequado, a ordem não importa).

1. Faça os furos para a barra roscada com uma broca para alvenaria do diâmetro da barra roscada.

2. Use uma broca de alvenaria muito maior para contrapor a extremidade da barra roscada, arruela e porca que ficará sob a base.

3. Marque os orifícios no bloco de madeira da carcaça do motor para a barra roscada ou em um pedaço de papel para usar posteriormente como modelo.

4. Corte a barra rosqueada no comprimento, lixe a borda cortada e verifique se a linha ainda está boa. Colocar uma porca na barra antes de cortar. Quando este é removido, o conserto pode consertar / alinhar a rosca, se não estiver muito danificado depois.

5. Coloque as barras no concreto seguidas de uma arruela e porca de cada lado.

6a. Se você conseguiu encontrar molas longas e rígidas o suficiente para suportar o motor e a carcaça, você pode colocá-las seguidas por uma arruela grossa. Uma arruela grossa é necessária, pois uma arruela fina pode ficar presa na linha. Você pode fazer suas próprias arruelas fazendo um orifício em uma peça de metal adequada e terminando o orifício com uma lima.

6b. Se você preferir não usar molas, pode-se usar uma porca e arruela, a desvantagem é que isso não vai servir para amortecer as vibrações do motor.

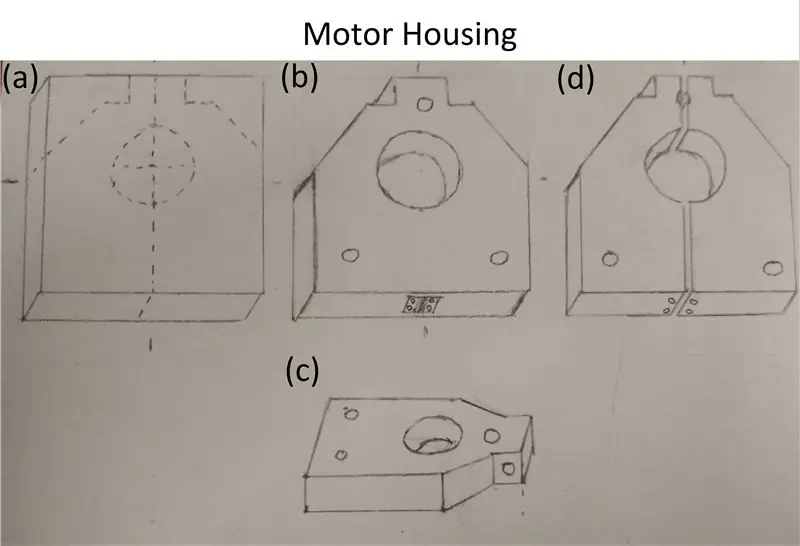

Etapa 5: construir o suporte do motor - carcaça do motor

A carcaça do motor era feita como uma braçadeira, pedaços de pinho eram articulados com uma cavidade no centro e uma porca e parafuso para fixá-lo bem. A madeira usada para minha habitação era um corte de uma viga com uma seção transversal de 38x228 mm.

1. Descubra o tamanho da madeira que você precisa para o seu motor e marque a peça como em (a) da foto acima.

2. Marque um orifício não menor que o diâmetro do seu motor, precisamos de um pouco de espaço para a tira de borracha que ficará entre o motor e a carcaça. A montagem é indulgente quanto ao tamanho do orifício por causa da fixação como a braçadeira (dobradiça e parafuso).

3. Faça um furo piloto e, em seguida, faça o furo usando uma serra copo. A serra circular que usei corta apenas cerca de 22 mm de profundidade, por isso perfurei a meio de cada lado.

4. Marque e faça os orifícios para a barra roscada que apoiará a carcaça do motor. Eles devem ser pelo menos 1 mm mais grossos do que a barra roscada para permitir movimento livre.

5. Aparafuse a dobradiça de acordo com (b) na foto acima e remova-a. Isso é para fazer os buracos.

6. Corte a forma como em (b) da foto acima, usei uma serra traseira.

7. A forma permite-nos ter um parafuso oposto à dobradiça. Faça o furo para o parafuso conforme mostrado em (c) da foto acima. O orifício deve ser cerca de 2 mm maior que o parafuso para permitir a fácil abertura e fechamento do conjunto.

8. Corte a peça no comprimento, como em (d) da foto acima, e aparafuse a dobradiça de volta.

9. Enrole o motor com uma tira de borracha e coloque na carcaça, o inserto e aperte uma porca, parafuso e arruela para segurar a carcaça fechada, faça isso firme, mas não muito apertado. Se o seu motor tiver ventilação lateral, certifique-se de não bloquear o fluxo de ar.

10. Coloque a carcaça do motor na base. Certifique-se de que as molas estejam no lugar com uma arruela na parte superior. Coloque uma arruela e uma porca nas 3 barras roscadas para segurar o motor. Uma almofada de borracha adicional pode ser colocada entre a carcaça do motor e a arruela na parte superior para reduzir melhor as vibrações.

11. Aperte as 3 porcas usando um nível de bolha para orientação.

Etapa 6: Construir o suporte do motor - Câmara

Para fazer a câmara, usei uma cuba de iogurte transparente e uma grossa folha de plástico.

1. Use uma faca para cortar uma forma na base do recipiente por onde você possa passar o mandril (para um mandril que não será removido para limpeza). Cortei uma diagonal na base do contêiner, permitindo mais espaço para manobrar o contêiner para caber no mandril sem aumentar o orifício no centro.

2. Fixe o recipiente no lugar com um pouco de fita adesiva do lado de fora do recipiente. Eu prefiro isso a uma montagem permanente para facilitar a limpeza.

3. Coloque um pouco de papel toalha no fundo do recipiente para absorver o líquido durante o revestimento por rotação e, em seguida, cubra a câmara com papel alumínio. Use um pouco de fita adesiva onde for necessário para evitar que toque no eixo ou mandril. Este "curativo" deve ser trocado periodicamente. A folha pega a maior parte do líquido e a toalha de papel absorve a maior parte do que passa pela folha.

Bônus: depois de usar o método de fita dupla-face para anexar amostras, peguei uma dica de Ossila (eles têm alguns equipamentos de laboratório de qualidade) e cortei um cartão de crédito antigo para fazer uma montagem sem vácuo / fita para minhas amostras.

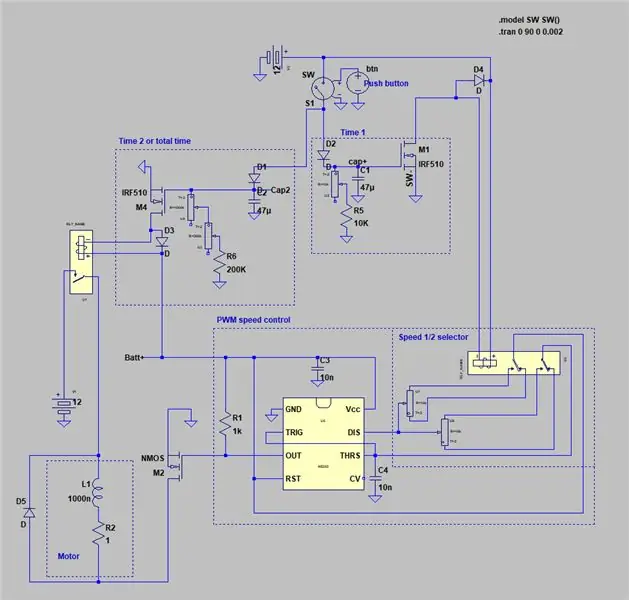

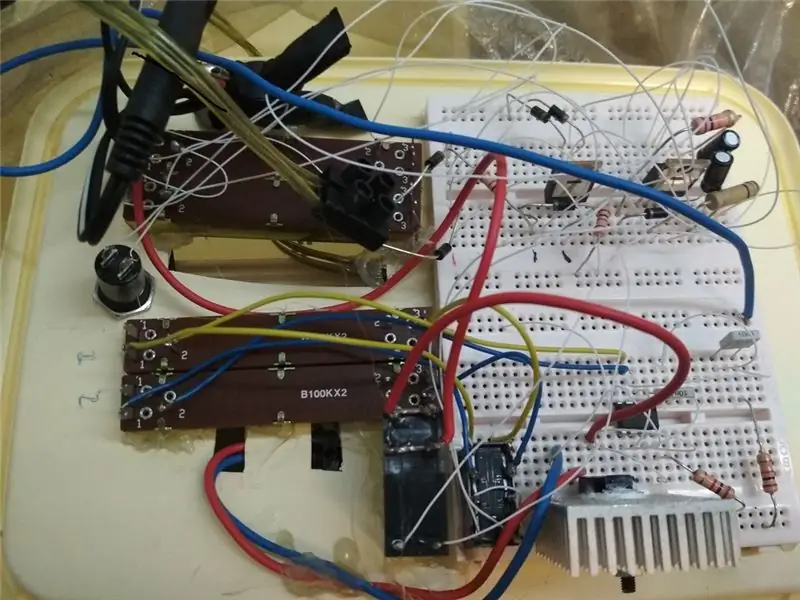

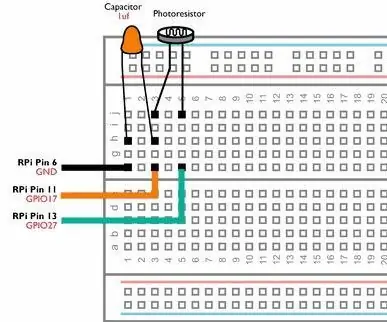

Etapa 7: Construindo o Circuito de Controle

Olhando as fotos acima, você verá diagramas de circuitos legais e uma implementação de breadboard. Usei fontes de alimentação de 12 V 500 mA separadas para o motor e o circuito de controle, já que o motor é classificado para 500 mA, como regra geral, é melhor ter 20% de capacidade extra em sua fonte de alimentação. Se você tem uma fonte de alimentação que pode fornecer corrente suficiente para ambos, ótimo.

Em vez de instruções passo a passo, vamos dar uma olhada no que cada seção está fazendo.

O circuito de controle de tempo liga e desliga o aplicador giratório e controla em qual dos 2 estágios / estados o circuito PWM está e quando alternar.

Isso é feito alimentando 2 relés por meio de transistores MOSFET. Um relé SPST liga e desliga, e um relé DPDT controla qual dos dois potenciômetros define o ciclo de trabalho do circuito PWM.

O circuito PWM é simplesmente um temporizador NE555 em operação astável. O ciclo de trabalho é controlado por potenciômetros, onde a relação entre a resistência ajustada e o valor do potenciômetro é o ciclo de trabalho (ver "bloco seletor de velocidade" no esquema).

Cobrar:

Os MOSFETS são usados, pois permitem a comutação da corrente que extrai uma corrente desprezível por meio de seu terminal de porta. Isso nos permite armazenar carga em capacitores para alimentar os MOSFETS que, por sua vez, acionam os relés. Um botão de contato momentâneo é usado para carregar os capacitores. Diodos são usados entre o contato momentâneo e os capacitores para evitar o fluxo de corrente de um capacitor para o outro.

Descarga:

O princípio de controle do tempo dos 2 estágios é a descarga dos capacitores por meio de uma resistência. Essa resistência é definida por potes, quanto maior a resistência, mais lenta a descarga. Isso segue idealmente τ = RC, onde τ é o período ou tempo, R é a resistência e C é a capacitância.

No circuito de tempo usado, existem 2 x 500K potenciômetros duplos, isso significa que para cada potenciômetro há 2 conjuntos de terminais. Tiramos vantagem disso conectando o segundo potenciômetro em série com ele mesmo e em série com um dos primeiros conjuntos de terminais de potenciômetros. Dessa forma, quando definimos a resistência no primeiro pote, ele adicionará a resistência equivalente ao segundo. O primeiro pote é limitado a 500K, enquanto a forma como o segundo é conectado, ele terá uma resistência de até 1000K mais o valor do primeiro pote. Para incluir uma resistência mínima, acrescentei um resistor de valor fixo a cada linha de acordo com o diagrama do circuito.

Etapa 8: Calibração e teste

Depois de terminar a máquina de engomar, comecei a testá-la. A imagem das amostras acima tem uma amostra (híbrido-perovskita) feita em um revestidor de rotação caro à esquerda e o revestidor de rotação descrito neste Instrutível à direita. Esses revestidores de rotação foram ajustados para a mesma velocidade.

O aplicador de centrifugação pode ser calibrado em relação à tensão ou à posição de seus potenciômetros de velocidade. Inicialmente calibrei usando a voltagem, seguida pela marcação das velocidades / posições que uso com mais frequência nos potenciômetros.

Ao calibrar com voltagem, não tenho certeza se multímetros diferentes irão ler o sinal PWM com a mesma voltagem, por isso eu sempre uso o mesmo multímetro com o qual calibrei se precisar definir o revestidor de rotação para uma velocidade que não tenha um associado marcação. A tensão foi lida na saída alimentada ao motor. O multímetro não foi conectado durante a medição da velocidade para evitar a possibilidade de o multímetro reduzir a corrente fornecida ao motor.

1. Na seção sobre teste de velocidade, o processo de teste de velocidade foi detalhado. Repita esse processo em várias posições nos potenciômetros de controle de velocidade, tente incluir as velocidades em que você pretende usar a máquina de engomar e as velocidades mínima e máxima. Cerca de 5 medições devem ser suficientes. Para cada velocidade registre a posição e / ou tensão.

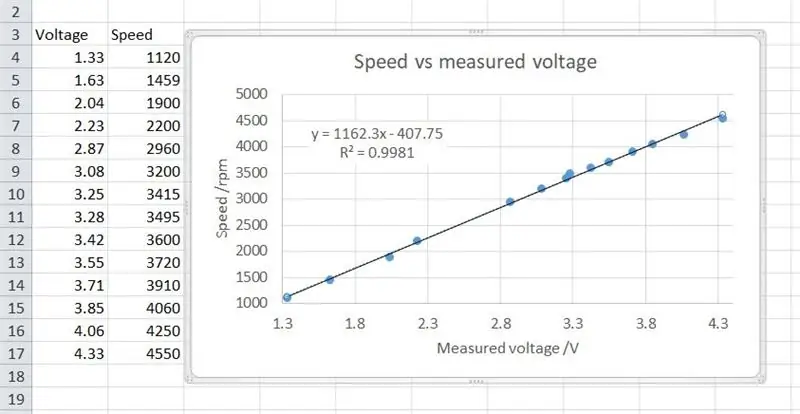

2. Coloque as velocidades e tensões de calibração no Microsoft Excel, em seguida, plote um gráfico

3. Adicione uma linha de tendência aos seus dados. Use o ajuste mais simples que explicará a tendência dos dados, de preferência um polinômio linear ou de 2ª ordem.

3a. Para fazer isso no Excel, selecione seu gráfico traçado, vá para a guia layout na faixa de opções

3b. Clique no ícone "Trendline".

3c. Selecione "mais opções de linha de tendência"

3d. Escolha sua opção e marque "Exibir equação no gráfico" e "Exibir valor R quadrado no gráfico"

Esperamos que você tenha um bom ajuste, agora você pode usar a equação para calcular o RPM a partir da tensão fornecida ao motor.

Uma vez que um leitor é provavelmente um cientista …

Técnica da pipeta: No vídeo, usei a micropipeta em ângulo, o que me ajudou a manter meu braço fora do vídeo. O ideal é que a pipeta esteja vertical e o mais próximo possível da amostra / substrato, sem tocá-lo, de forma confiável.

Qualidade do filme: Algumas das características nos filmes finos depositados na imagem podem ser evitadas filtrando as soluções precursoras antes do uso (como o uso de um filtro PTFE de 33 um). A cor mais clara do filme vista do aplicador de centrifugação "sofisticado" pode ser resultado da taxa de rampa e da atmosfera. O revestidor de rotação "extravagante" foi fabricado para operar apenas com um alto fluxo de um gás inerte, pois os filmes foram revestidos por rotação em nitrogênio no revestidor de rotação "extravagante" e ar no revestidor de rotação DIY.

Etapa 9: Reconhecimentos

Esta breve seção fornece o contexto de onde estudo e os grupos que apóiam minha pesquisa que se concentra em energia fotovoltaica híbrida-perovskita.

- Universidade de Witwatersrand, África do Sul

- Fundação Nacional de Pesquisa (NRF), África do Sul

- GCRF-START. Reino Unido

- Gerry (que usinou o mandril de revestimento giratório de alumínio)

Recomendado:

Como limpar quase qualquer controlador de jogo: 5 etapas

Como limpar quase qualquer controlador de jogo: Tenho um punhado desses controladores Logitech Dual Action que uso para um emulador Raspberry Pi, que enviarei um Instructable em breve. Depois de tentar usar este controlador (ele estava armazenado há mais de um ano), a maioria dos botões no

Transforme quase tudo em um alto-falante: 13 etapas (com imagens)

Transforme quase tudo em um alto-falante: Você pode transformar quase qualquer objeto em um alto-falante usando um disco piezoelétrico e um punhado de componentes adicionais. Embora possa parecer mágica, na verdade há uma explicação técnica bastante simples. Ao dirigir um disco piezoelétrico usando um amplificador, o disco

(quase) Programador Universal MIDI SysEx CC (e sequenciador ): 7 etapas (com imagens)

(quase) Programador Universal MIDI SysEx CC (e Sequenciador …): Em meados dos anos oitenta, os fabricantes de sintetizadores iniciaram um programa " menos é melhor " processo que levou a sintetizadores barebones. Isso permitiu a redução de custos do lado do fabricante, mas tornou o processo de patch tediuos, senão impossível para o uso final

Equipamento de cronometragem e relógio de corrente - quase grátis !: 5 etapas (com fotos)

Engrenagem dentada e relógio com corrente - quase grátis !: Esperançosamente, quando você mudou o ajuste de cronometragem do seu carro, você não jogou fora as engrenagens velhas e a corrente. Quase fiz isso, mas minha esposa me mostrou o seguinte: http://www.uncommongoods.com/product/auto-timing-chain-and-gears-wall-clock US $ 125 mais frete.

Circuitos GPIO Raspberry Pi: usando um sensor analógico LDR sem um ADC (conversor analógico para digital): 4 etapas

Circuitos GPIO do Raspberry Pi: usando um sensor analógico LDR sem um ADC (conversor analógico para digital): Em nossos Instructables anteriores, mostramos como você pode vincular os pinos GPIO do Raspberry Pi a LEDs e interruptores e como os pinos GPIO podem ser altos ou baixo. Mas e se você quiser usar seu Raspberry Pi com um sensor analógico? Se quisermos usar um