Índice:

- Suprimentos

- Etapa 1: como tudo se junta

- Etapa 2: Nem todos os kits de contador são iguais

- Etapa 3: construir o gerador de sinal

- Etapa 4: Projete o painel frontal

- Etapa 5: comece a montar e montar o hardware

- Etapa 6: conectando tudo

- Etapa 7: Ligando

- Etapa 8: Compilação inicial e quando as coisas não vão, como você planejou (Blooper Reel)?

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:36.

- Última modificação 2025-01-23 15:03.

Construa este gerador de sinal de varredura fácil a partir de kits disponíveis.

Se você desse uma olhada no meu último instrutível (Faça painéis frontais com aparência profissional), talvez eu não tenha entendido o que estava fazendo na época, que era um gerador de sinal. Eu queria um gerador de sinal onde pudesse varrer as frequências com relativa facilidade (não apenas configurar e esquecer). Como não consegui encontrar nada barato, resolvi montar um sozinho usando os kits como base.

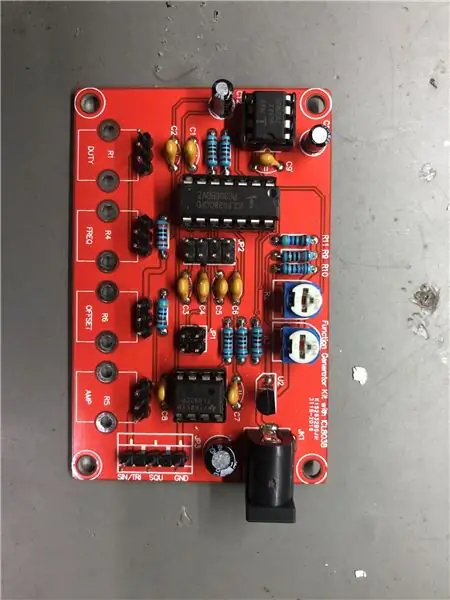

O coração do projeto é um kit gerador de sinal que é fácil de obter no Ebay, Amazon etc. É fácil de construir e personalizável. Existem quatro faixas de frequência (5-50Hz, 50-500Hz, 500Hz-20Khz e 20KHz-400KHz), três tipos de saída (Quadrado, Triângulo e Seno).

O contador é outro kit e conta de 1 Hz a 75 MHz com faixa automática e resolução de 4 ou 5 dígitos.

Algumas notas:

1. Eu não projetei esses kits, apenas os construí como parte do projeto. Eles estão prontamente disponíveis na maioria dos pontos de venda online (Ebay etc). Dito isso, se você tiver problemas com peças, construção, etc., não adianta entrar em contato comigo sobre isso. Entre em contato com o vendedor de quem você comprou. No entanto, estou feliz em tentar responder a perguntas em relação a como eu os usei nesta construção em particular.

2. O kit do contador de frequência, embora diga que contará de 1 Hz a 75 MHz não achei esse o caso. Quanto mais lenta for a frequência, mais lenta e maior será a margem de erro. Se alguém souber de um kit de contador melhor, fico feliz em saber. Do jeito que estava, este foi o melhor que eu poderia fazer para ler valores de frequência mais baixos (Sub KHz)

Suprimentos

ICL8038 5Hz - 400KHz Kit gerador de frequência (fora do ebay) cerca de US $ 12-13

Kit de contador de frequência 1Hz-75KHz (fora do ebay) cerca de US $ 12-13

LED liga / desliga (você pode usar o que quiser)

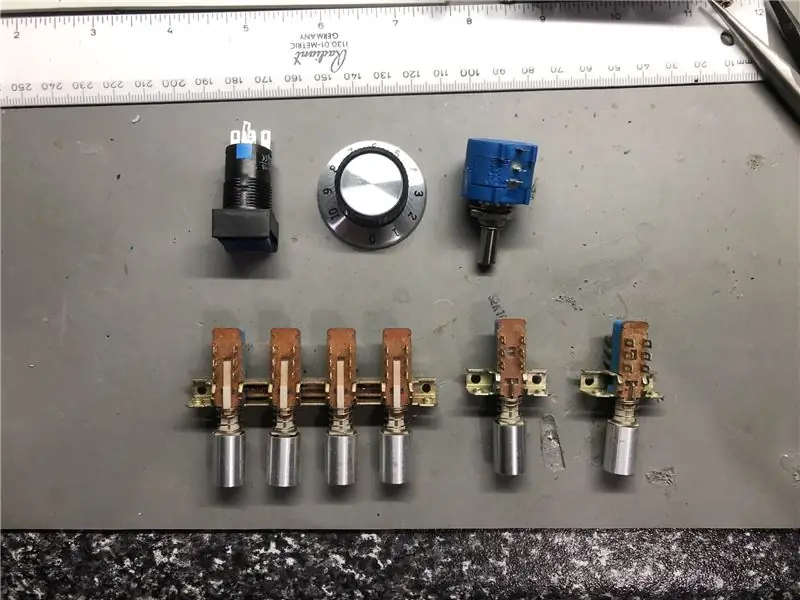

4 Gang Push switches (geralmente vêm como DPDT - pode ser difícil de rastrear). Você pode usar uma chave rotativa se não encontrar uma.

1 botão DPDT (eu tinha singles do switch gang correspondente)

4 potes (2 @ 5 KB, 1 @ 50 KB) (usei um potenciômetro de precisão multivoltas de 50 KB para o ajuste de frequência)

3 conectores de montagem em painel BNC

Conector de montagem em painel DC

1x botão grande (para se adequar ao pote de 50 mm)

Conectores e plugues distantes de PCB macho / fêmea (vários tamanhos)

Conector PCB macho de ângulo reto

Separadores de latão (vários tamanhos)

Caixa do instrumento (parte mais cara do projeto)! cerca de $ 25

Papel para jato de tinta branco e transparente

Opcional:

Conector DC de 1 x 5,5 mm (placa geradora de sinal)

Conector DC de 1 x 4 mm (placa do medidor)

Como já tenho muito disso, o custo foi de cerca de US $ 50 (2 kits mais um case), mas pode ser mais alto se você não tiver conectores, suportes, botões, interruptores etc.

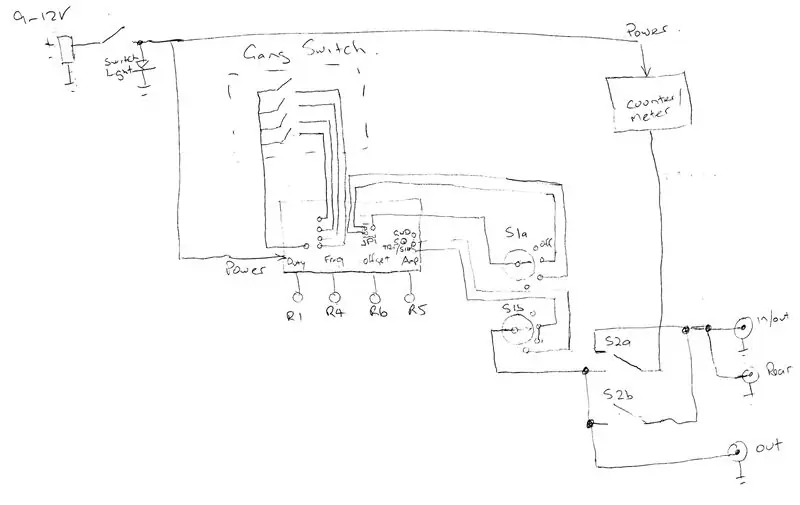

Etapa 1: como tudo se junta

Basicamente, é apenas um kit gerador de sinal com um contador de frequência conectado à saída. No entanto, adicionei algumas combinações de troca úteis.

Existem 3 conectores BNC:

Um para a saída principal (que está sempre no circuito, a menos que você alterne a chave de medição para externo), um BNC para medição interna / externa usando o medidor interno para uma fonte externa e um BNC no painel traseiro que está conectado ao acima (Assim, você pode conectar pelo painel frontal ou traseiro).

A chave int / ext é usada para mudar um sinal para o medidor interno. Se estiver na posição interna (in), o sinal do gerador vai para o medidor e todos os conectores BNC. Com esta configuração, você pode conectar qualquer equipamento de medição externo (contador de frequência, osciloscópio em paralelo com a saída do sinal principal). Se a chave estiver na posição ext (out), ela desconecta a saída principal e os BNCs do painel interno / externo e traseiro são conectados ao medidor interno. Assim, você pode alimentar um sinal externo e usar o medidor interno para medi-lo.

A chave Signal Type é uma chave rotativa que basicamente alterna entre Tri / Sine nas duas primeiras posições. A chave oposta conecta o sinal tri / seno à saída. Na posição três, S1a não é usado e está apenas alternando entre as saídas squ & tri / sine para a saída principal.

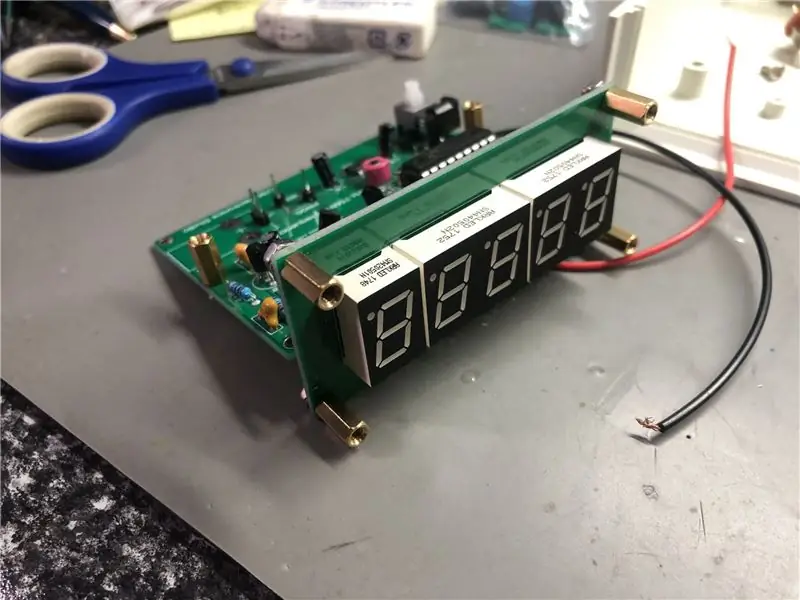

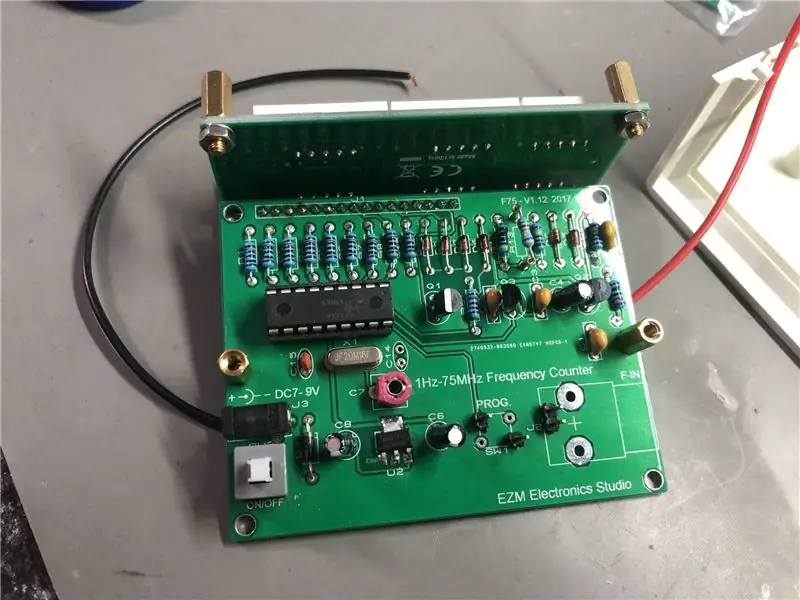

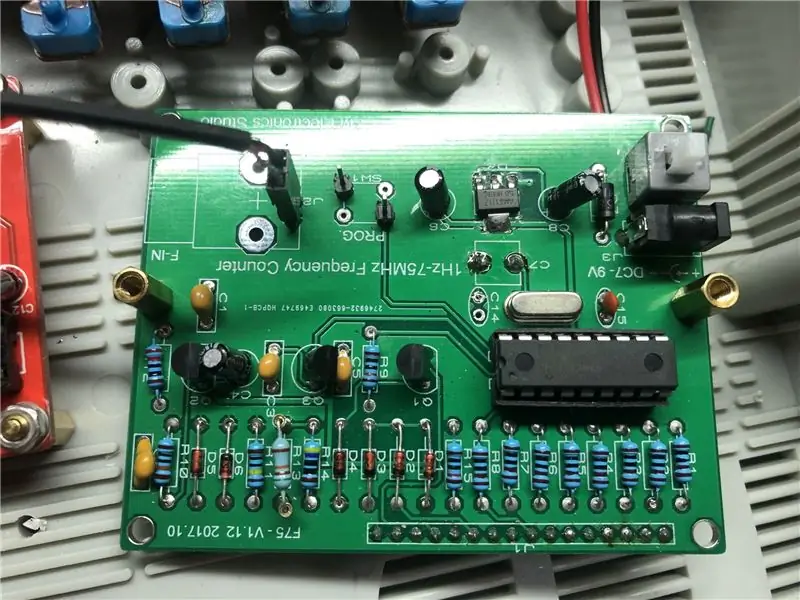

Etapa 2: Nem todos os kits de contador são iguais

Antes de sair e gastar dinheiro em um desses kits de contador de frequência, eles não são todos iguais. O que você quer é um kit que mede frequências mais baixas. Muitos dos módulos prontos construídos medem apenas 1 MHz e acima. Existem também alguns kits por aí que parecem semelhantes, mas o código do chip principal não está correto em relação ao design original. É por isso que escolhi este kit em particular, pois é o único que parece funcionar corretamente.

No site do vendedor, as especificações são as seguintes:

- 1Hz-75MHz

- Resolução de quatro ou 5 dígitos dependendo da frequência sendo medida (ou seja, x. KHz, x.xxx MHz, xx.xx MHz)

- Resolução 1 Hz (máx.)

- Sensibilidade de entrada <20mV @ 1Hz-100KHz, 35mV @ 20MHz, 75mV @ 50MHz

- Tensão de entrada 7-9 V (funciona em 12 V, sem problemas)

Construa o kit de contador de acordo com as instruções do vendedor com as seguintes modificações:

- Use isoladores de conector PCB para facilitar o plugue e conecte mais tarde

- O botão liga / desliga é opcional e você pode apenas vinculá-lo se quiser ou instalá-lo (você tem o botão lá, por que não)!

- Monte a tampa variável vermelha na parte inferior da placa (na foto ela está montada de acordo com a construção recomendada, mas eu virei a placa). Eu mudei sua posição e você verá isso nas fotos posteriores.

- Use um conector em linha de ângulo reto em vez do conector reto fornecido para montar a tela de LED na lateral. Dessa forma, ele pode se destacar no case e não em todos os controles da parte inferior!

- C14 aparentemente não é usado (acho que depende de qual intervalo de limite variável é fornecido e para definir a precisão dos medidores). Pessoalmente, não acho que isso importe, pois o limite variável não adiciona muita calibração, mesmo adicionando uma pequena quantidade de capacitância extra em C14.

- O limite variável fornecido (vermelho 5-20pf) era lixo e precisava ser substituído. Acabei comprando uma mistura de diferentes tampas (cerca de 50) de vários valores, pois a maioria dos kits fornecidos parece lixo.

- R14 é fornecido como um resistor de 56K. Isso pode mudar de acordo com os diferentes lotes de C3355. Por esse motivo, montei alguns pinos de um soquete IC para que o resistor possa ser facilmente alterado se necessário.

Depois de construí-lo, compare a funcionalidade com uma fonte conhecida de gerador de sinal.

Notas:

Embora a documentação diga que este kit medirá de 1 Hz a 75 MHz, na realidade eu descobri (como a maioria dos kits) que mede melhor em frequências mais altas. Este é o motivo pelo qual adicionei soquetes BNC externos para conectar equipamentos mais precisos. Ele também tende a exibir resultados diferentes dependendo se o sinal é seno / triângulo ou quadrado. Quanto mais lento for o sinal, mais lento será o tempo de medição. Ele fica no parque de bolas na maioria das vezes a partir de cerca de 500Hz. Novamente, se alguém souber de um kit melhor, por favor me avise.

Etapa 3: construir o gerador de sinal

A partir das informações dos vendedores, suas especificações são as seguintes

- Faixa de trabalho 5Hz - 400KHz

- Ciclo de trabalho 2% - 95%

- Ajuste de polarização DC -7,5V a 7,5V

- Amplitude de saída 0,1 V a 11 V PP a 12 V

- Distorção 1%

- Desvio de temperatura 50ppm / graus C

- Tensão + 12-15V

Mais uma vez, construa o kit de acordo com as instruções do vendedor com modificações do seguinte

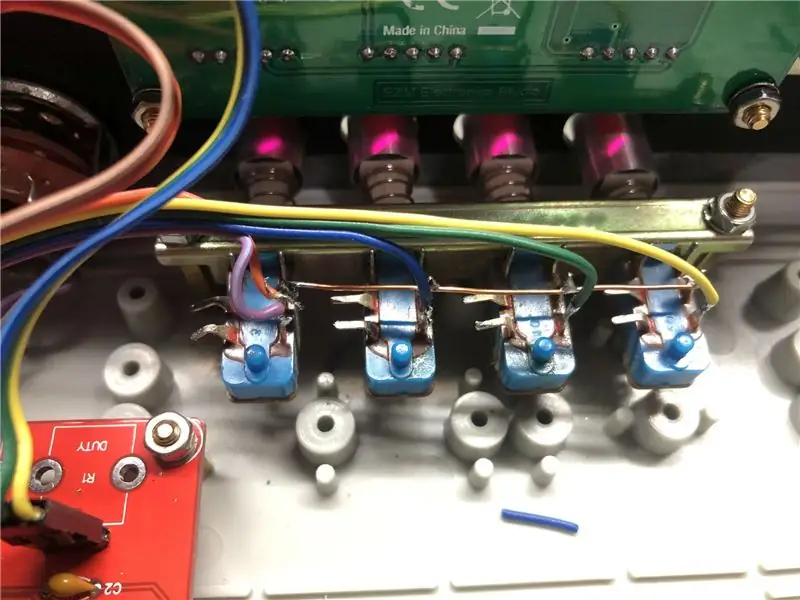

- Use espaçadores de PCB para conexões mais fáceis posteriormente. Isso é para todos os potes (R1, 4, 6, 5), JP1 (seleção Tri / Sine), JP2 (seleção de faixa de Freq) e JP3 (saída principal)

- Depois de concluído, você pode conectar temporariamente potenciômetros e jumpers para verificar se a placa está funcionando conforme o esperado, conectando-a a um osciloscópio.

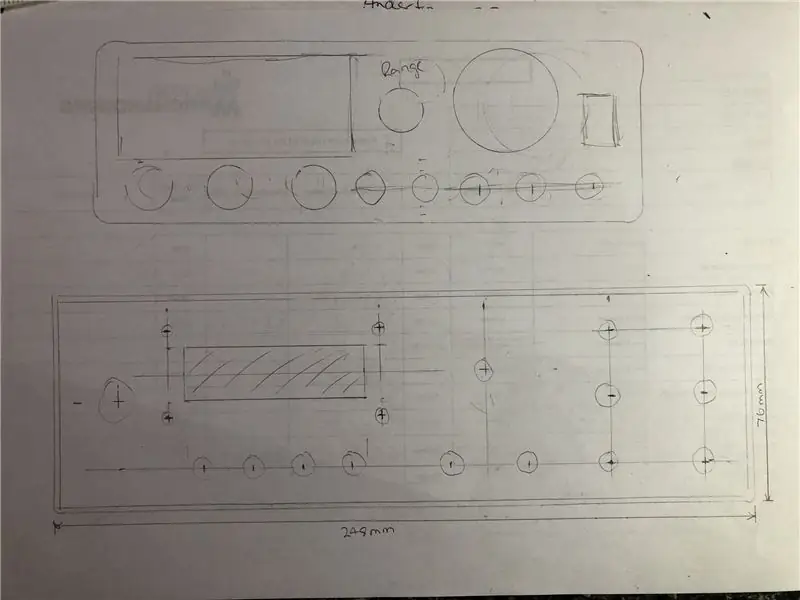

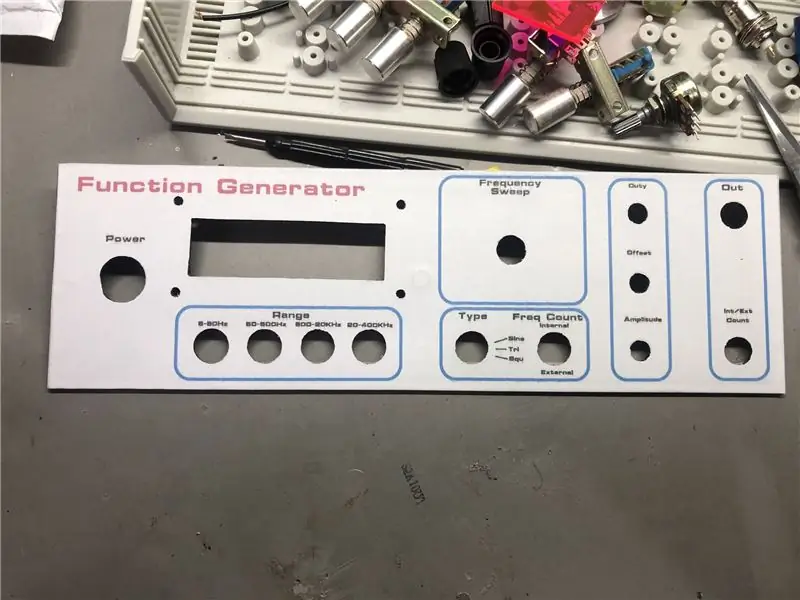

Etapa 4: Projete o painel frontal

Não vou passar por todo o processo, apenas o que fiz de diferente dos meus outros instrutivos em "Fazendo Painéis Frontais com Aparência Profissional". Também incluí o arquivo de design Front Panel Express para que você possa imprimir o mesmo, se desejar.

Basicamente, comece traçando seu painel frontal e fazendo uma simulação de como você deseja que ele fique. Incluí a versão desenhada com a qual comecei. Adicione dimensões onde puder, pois isso tornará muito mais fácil quando chegar a hora de inseri-las no painel frontal express. No final deste Instructable, posso adicionar algumas iterações do projeto, se tiver fotos.

As dimensões do painel frontal serão determinadas pela caixa do projeto que você usa. Comprei este em particular do Jaycar (é a caixa de instrumentos maior). Comecei com o menor que normalmente uso, mas tive problemas para encaixar tudo o que eu queria no painel frontal (com os interruptores, contador de LED, controles, etc.). Então foi com a caixa maior.

Use o software para projetar o painel frontal. Em seguida, imprima duas versões: uma versão em preto e branco em papel normal para perfuração (com centros de furo) e uma versão final em cores em uma folha de etiqueta branca.

Depois de ter seu modelo de perfuração, cole-o no painel, marque seus orifícios e faça os orifícios e recortes. Uma vez feito tudo isso, remova o gabarito e limpe bem a superfície com um removedor de graxa e cera ou álcool. Use um pano de aderência para remover qualquer partícula de poeira fina antes de continuar a colar a etiqueta do painel.

Para esta construção em particular, usei apenas papel para jato de tinta. Se você olhar de perto, pode ver um pouco atrás do papel. Nesse caso, eu sugiro comprar etiquetas não transparentes ou colar uma das metades da folha não usada primeiro e, em seguida, colocar a folha do painel impresso sobre ela. Para terminar, coloque uma folha de filme transparente para jato de tinta para proteger tudo. Você pode deixar um pouco pendurado, cortar os cantos em 45 graus e envolvê-lo na parte de trás do painel também.

Para terminar, corte todos os buracos com uma faca afiada.

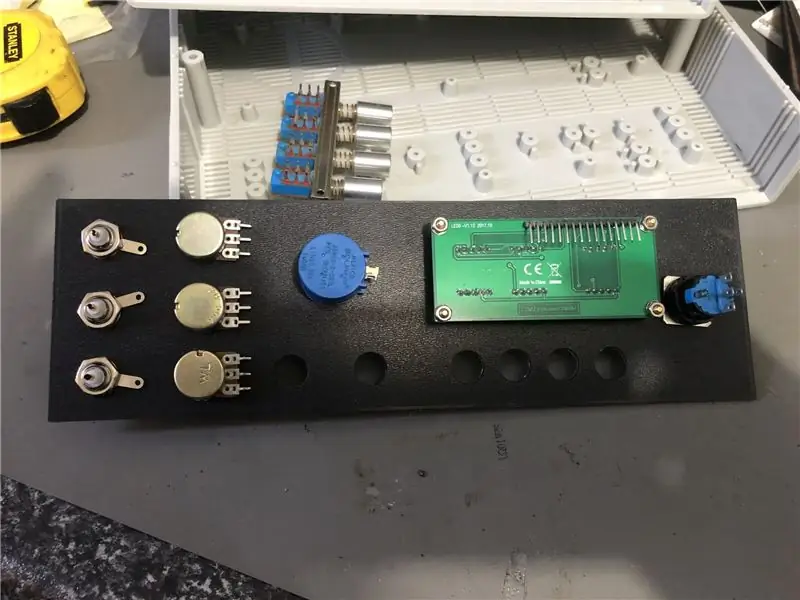

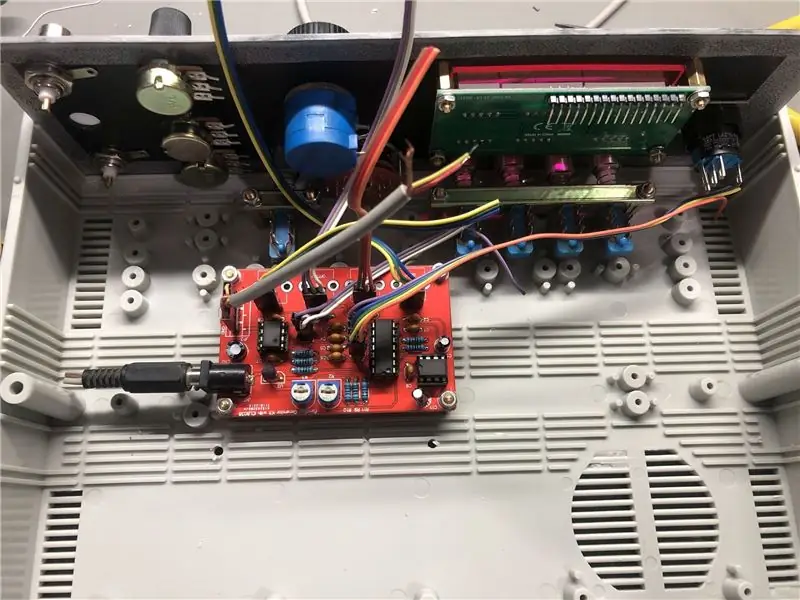

Etapa 5: comece a montar e montar o hardware

Aparafuse todos os potenciômetros, conectores BNC, rotativo e interruptor de alimentação no painel frontal.

Monte a placa do contador de LED. Cortei um pequeno pedaço de perspex vermelho transparente entre o painel frontal e a placa de LED. Ele é apenas mantido no lugar, afrouxando ligeiramente os espaçadores entre a placa e o painel frontal.

Coloque o painel frontal no lugar, marque e faça os orifícios de montagem para o switch gang e o switch único. Eu já tinha predeterminado a altura que queria com os impasses para os interruptores de gangue quando estava projetando o painel frontal.

Monte a placa do gerador de sinal no lugar também. Montei de lado para ter fácil acesso para calibração, se necessário.

Também perfure e monte os conectores DC e BNC do painel traseiro.

Etapa 6: conectando tudo

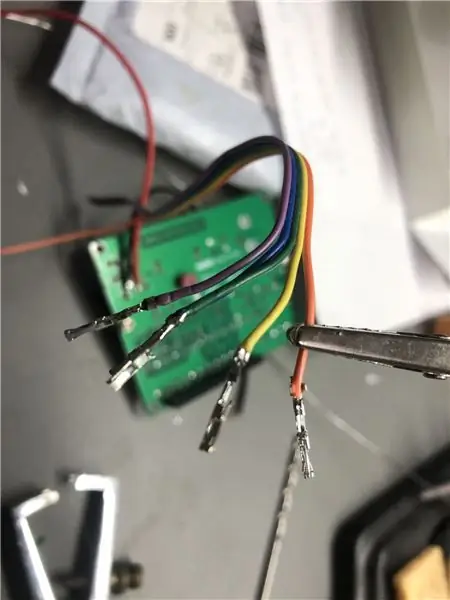

Faça os teares de fiação para os potes, interruptores, etc. das placas usando fio de conexão ou cabo de fita. Monte nas extremidades do conector fêmea para conectar às placas principais. Descobri que é melhor dobrar a aba com um alicate de bico fino e colocar um pouco de solda para evitar que os fios caiam. Em seguida, pressione-os nos conectores pretos.

Comece soldando os potes.

Embora sejam apenas curtos, ainda é uma boa prática usar cabo blindado para conectores de saída. Ligue a chave seletora de sinal rotativo. Agora conecte os conectores BNC de saída ao switch int / ext e aos fios do conector da placa.

Depois de concluído, conecte o switch gang.

Conecte a chave liga / desliga e o cabo de força às placas principais. Use conectores pequenos para conectar ao switch. Acabei de conectar os fios aos soquetes da placa principal, pois os conectores DC ainda não haviam chegado (daí por que nada foi amarrado ainda nas fotos). Vou atualizá-los quando eles chegarem

Para finalizar, coloque todos os botões no painel frontal.

Etapa 7: Ligando

Como você deve ter verificado cada placa individual com antecedência, tudo deve estar funcionando como deveria.

Verifique se o medidor de LED frontal está medindo algo (isso é pelo menos um bom sinal). Selecione uma faixa de frequência e certifique-se de que a medição muda. Você também pode verificar sua chave / entradas int / ext conectando um gerador de sinal externo e ver se ele mede sinais externos.

Por fim, conecte-o a um osciloscópio e verifique se está obtendo os tipos de sinal corretos e se todos os controles se comportam como deveriam. A melhor coisa sobre a fiação com conectores é que, se estiver funcionando ao contrário, basta girar o conector do cabo!

Existe um procedimento de calibração para a placa do gerador de sinal que deve ser incluído na compra do kit. Você precisará de um osciloscópio para fazer isso, mas este é um trecho das instruções (ou ali sobre):

Conecte um osciloscópio à saída quadrada. Ajuste o controle DUTY para 50% e, a seguir, mude para seno. Ajuste R2 e 3 para a crista da onda senoidal para minimizar a distorção. Uma vez que R2 e 3 são definidos, eles não devem precisar de ajustes novamente. Para gerar uma onda dente de serra, selecione Tri. Ajuste o controle DEVER e converta o triângulo em dente de serra.

Espero que tudo esteja funcionando para você.

No geral, acho que o projeto saiu extremamente bem. Embora você provavelmente pudesse comprar algo mais preciso por consideravelmente mais dinheiro, foi definitivamente uma construção divertida (embora esteja no banco por um bom tempo)!

Etapa 8: Compilação inicial e quando as coisas não vão, como você planejou (Blooper Reel)?

Às vezes, as compilações não dão certo primeiro e acabam sendo melhores para isso. Este projeto foi um deles.

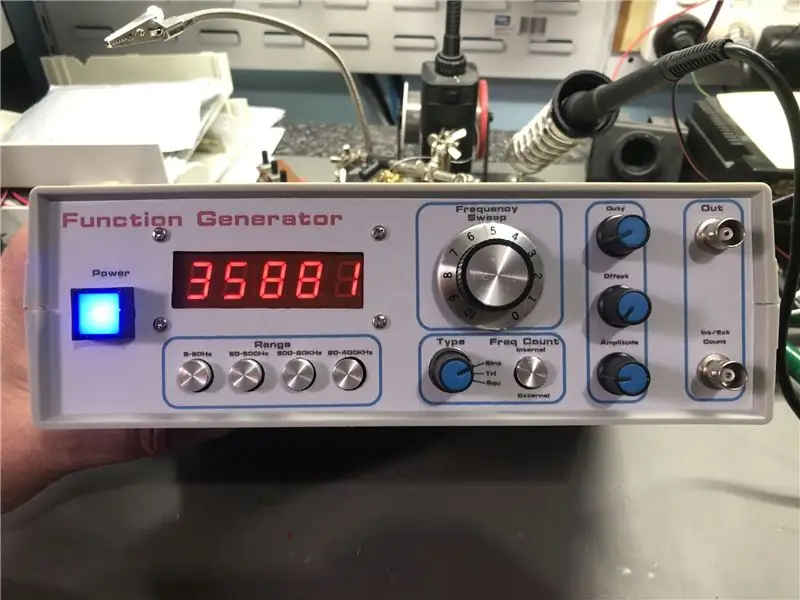

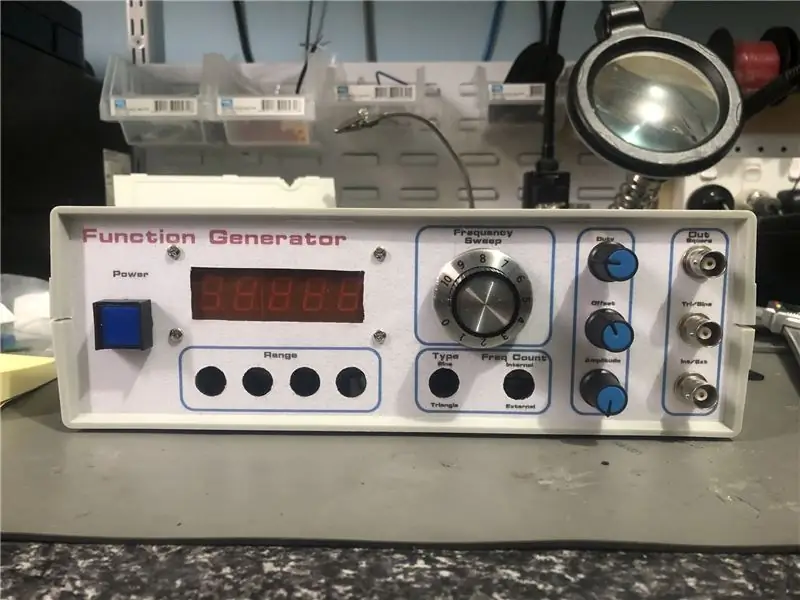

A primeira foto está tentando destroçar todos os controles na frente de uma caixa menor (eu tenho montes dessas caixas porque são baratas e geralmente se encaixam na maioria dos projetos de tipo de equipamento de teste muito bem). Eu tentei de todas as maneiras e até tive tempo para colocá-lo em prática. No final das contas era muito difícil e confuso usar interruptores e querer ter um botão grande para controle de frequência na frente. Além disso, as letras estão ficando velhas e não estão grudando bem nos dias de hoje. Foi quando me deparei com um software de painel frontal que provavelmente irei usar para outros projetos futuros.

Também na primeira tentativa, descobri que minhas novas brocas maiores são muito selvagens. Acabei quebrando a borda quando estava fazendo um dos furos do BNC quando ele se agarrou. Daí em diante, usei apenas uma broca de 8 mm e usei um alargador para obter os tamanhos finais de furos maiores.

A segunda foto estava quase certa, até que comecei a montar e percebi que seria melhor trocar todos os tipos de sinal em vez de ter duas saídas separadas. Então, eu poderia montar um na parte de trás para um conector oculto. Também desorganizou um pouco a frente, eu acho. Como eu não precisava de um dos orifícios do painel frontal agora, não foi difícil remover um dos orifícios usando o software do painel frontal. Ele facilmente encobre qualquer erro (mudança de design)!

Recomendado:

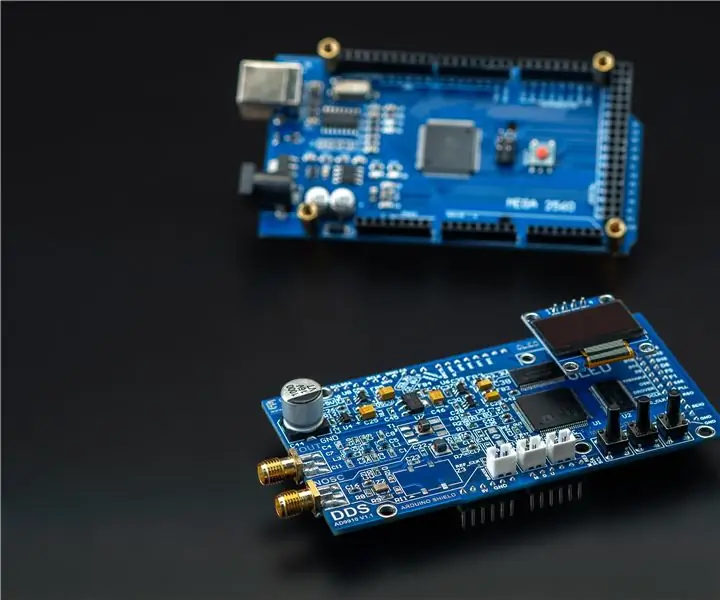

Como usar o gerador de sinal de frequência Arduino DDS AD9850: 7 etapas

Como usar o Arduino DDS Frequency Signal Generator AD9850: Neste tutorial, aprenderemos como fazer um gerador de sinais de frequência usando um módulo AD9850 e Arduino. Assistir ao vídeo! Nota: Consegui obter a frequência de até + 50 MHz, mas a qualidade do sinal fica pior com as frequências mais altas

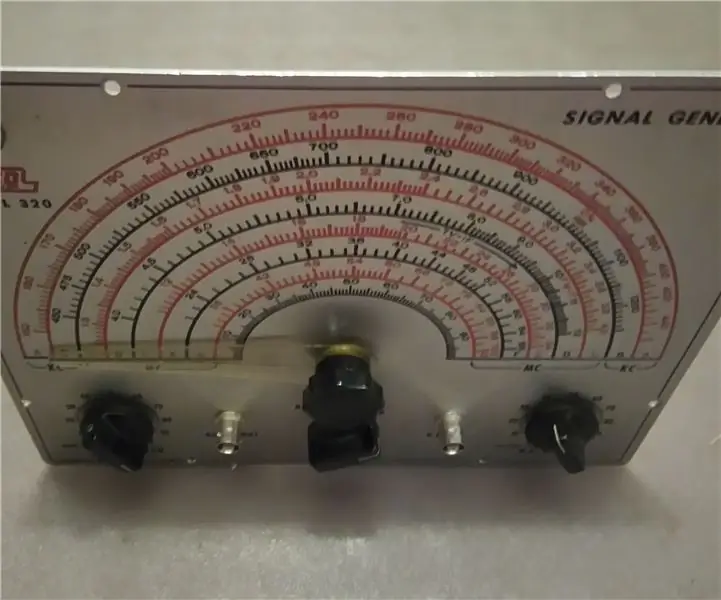

Revisão completa do gerador de sinal vintage: 8 etapas

Revisão Completa do Gerador de Sinal Vintage: Adquiri um gerador de sinal Eico 320 RF em uma feira de troca de rádio amador por alguns dólares há alguns anos, mas nunca tive tempo de fazer nada com ele até agora. Este gerador de sinal tem cinco faixas selecionáveis de 150 kHz a 36 MHz e com ha

Gerador de sinal RF 100 KHz-600 MHZ no DDS AD9910 Escudo Arduino: 5 etapas

Gerador de sinais RF 100 KHz-600 MHZ no DDS AD9910 Arduino Shield: Como fazer baixo ruído, alta precisão e gerador de RF estável (com AM, modulação FM) no Arduino

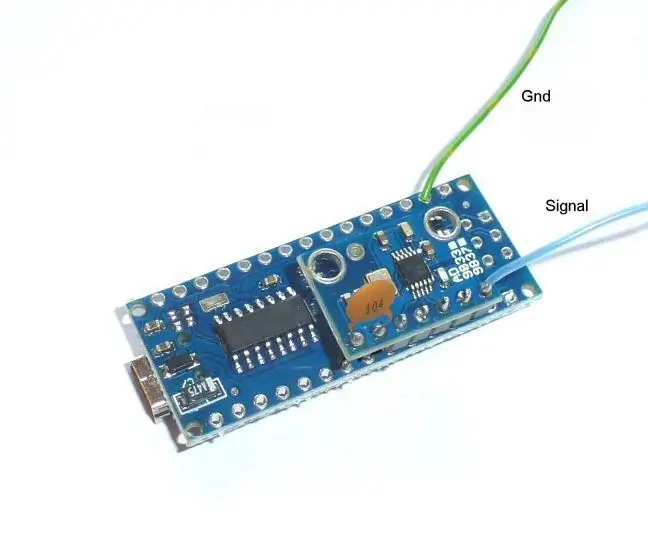

Gerador de sinal AD9833: 3 etapas

Gerador de sinal AD9833: Um gerador de sinal é uma peça de equipamento de teste muito útil. Este usa um módulo AD9833 e um Arduino Nano - isso é tudo, nem mesmo um PCB. Você pode adicionar opcionalmente um display OLED. O AD9833 pode gerar ondas senoidais, triangulares e quadradas de 0,1 Hz a 1

Gerador de função DIY (ICL8038) 0 Hz - 400 kHz: 11 etapas

Gerador de Função DIY (ICL8038) 0 Hz - 400Khz: Os Geradores de Função são uma ferramenta muito útil em bancada de eletrônicos, mas pode ser bastante caro, mas temos muitas opções para construí-lo de maneira econômica. Neste projeto, usamos ICl8038