Índice:

- Etapa 1: Materiais necessários

- Etapa 2: Projete sua placa de circuito

- Etapa 3: Gerbers de saída

- Etapa 4: convertendo imagens CAM

- Etapa 5: Editando imagens

- Etapa 6: Imprima a Folha Mestra

- Etapa 7: Prepare a placa revestida de cobre

- Etapa 8: registrar imagens de cobre

- Etapa 9: Transferência de toner

- Etapa 10: gravar sua placa

- Etapa 11: Aplicar máscara de solda

- Etapa 12: Perfure sua prancha

- Etapa 13: corte para o tamanho final

- Etapa 14: Preencher seu quadro

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:37.

- Última modificação 2025-01-23 15:03.

O seguinte descreve o processo pelo qual eu crio placas de circuito de PC para uso único e protótipo. Ele foi escrito para uma pessoa que já criou seus próprios painéis e está familiarizada com o processo geral.

Todos os meus passos podem não ser os ideais para a sua situação. Desenvolvi esse processo por tentativa e erro, incorporando técnicas de várias fontes. Por favor, pegue o que funciona para você e descarte o que não funciona.

Uma nota de produção: eu sou da velha escola e aprendo melhor com instruções escritas e imagens, elas constituem a maior parte deste instrutível. Eu incluí alguns vídeos para algumas das etapas mais complexas.

Etapa 1: Materiais necessários

A lista a seguir é longa, mas, se você já estiver fazendo suas próprias placas de PC, pode ter alguns desses itens. A maior parte do restante, com exceção da caixa de exposição aos raios ultravioleta, pode ser adquirido on-line.

Você vai precisar de:

- Material de PCB revestido de cobre

- Software de design de placa de circuito (eu uso o freeware Eagle).

- Conversor de arquivos Gerber - converter arquivos Gerber para o formato gráfico Gerber2PDF

- Software de edição de gráficos (PhotoShop)

- Impressora a laser com toner adequado para técnica de transferência de toner.

- Papel brilhante para impressora a laser (Staples # 633215).

- Filme transparente para impressoras a laser (C-Line no60837).

- Cola em bastão solúvel em água, cola de cianoacrilato, fita adesiva.

- Fio floral fino (bitola ~ 26) e alfinetes retos.

- Ferramentas manuais para cortar, modelar e furar placas de PC.

- Um ferro de passar roupas padrão.

- Materiais de limpeza para placas de circuito (toalhas de papel, esponjas, detergente, Bar Keepers Friend, solventes).

- Líquido de cloreto férrico (40%).

- Ácido cítrico em pó (nuts.com).

- CrockPot velho com forro de cerâmica ou vidro (não de metal).

- Qt. Saco de plástico para congelador com fecho zip.

- Tinta para máscara de solda curável por UV (ebay ou amazon).

- Caixa de exposição aos raios ultravioleta (feita em casa?).

Etapa 2: Projete sua placa de circuito

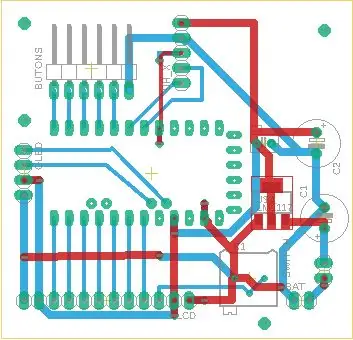

Eu uso a versão de ware gratuita Eagle, pois os tamanhos das placas são bastante modestos e limitados a 2 lados. Sou generoso com os tamanhos dos meus traços e as distâncias entre eles (tamanho do traço de 24 mil min e 15 mil entre eles).

A maioria dos meus componentes passa pelo orifício, mas eu uso SMD ou uma combinação ocasionalmente. Tento rotear os traços para qualquer cabeçalho de pino na parte inferior da placa. Eu não uso orifícios passantes, então adiciono vias adicionais conectando os traços superiores à parte inferior, onde o componente não pode ser soldado em ambos os lados. Eles serão preenchidos com pequenos pedaços de arame fino soldados no lugar.

Quando termino o layout e o roteamento, adiciono várias vias grandes próximas aos cantos da placa para servir como orifícios de montagem e indicadores de registro para placas de 2 lados.

Quando terminar, sugiro que você imprima uma cópia grande da placa para referência na colocação de componentes e marcação de orifícios.

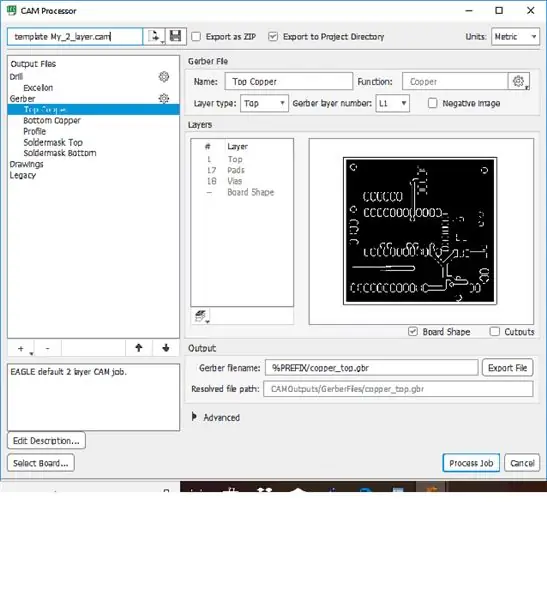

Eu uso o processador CAM Eagles para criar as imagens da placa que serão impressas em papel para o cobre e em filme de transparência a laser para as máscaras de solda.

Etapa 3: Gerbers de saída

Eu gosto de usar polígonos de preenchimento para criar um plano de aterramento na parte inferior e V + na parte superior, portanto, não imprimo a (s) imagem (ns) da placa diretamente, mas uso a saída CAM do Eagle. Não tenho usado estênceis de pasta de solda desde que soldo à mão os poucos componentes SMD que uso em minhas placas.

Para facilitar a criação das imagens CAM, criei um modelo personalizado para a saída CAM de um e dois lados contendo os arquivos de saída de que preciso. Eu sempre adiciono o formato da placa aos Gerbers de cobre, mas não às máscaras.

Normalmente coloco os arquivos Gerber na pasta Projeto ao processar o trabalho para que possam ser acessados se necessário em uma data posterior.

Etapa 4: convertendo imagens CAM

A criação da saída usando o processador CAM da Eagle apresenta vários impedimentos para a criação das máscaras de cobre e solda.

- Você precisa converter os arquivos Gerber em imagens imprimíveis.

- O processador Cam remove o componente e por meio de indicadores de orifício.

O primeiro passo é converter os arquivos Gerber em algum tipo de arquivo de imagem que posso editar e imprimir. Eu uso um utilitário chamado Gerber2PDF Gerber2PDF link.

O.exe baixado é colocado no diretório Eagle CAM. Em seguida, transfiro os arquivos Gerber que desejo converter do diretório Project para o diretório CAM antes de executar o Gerber2PDF na linha de comando do Windows.

Consulte a documentação do Gerber2pdf para obter a sintaxe para selecionar e converter arquivos específicos.

Incluí o arquivo de texto que uso para executar o processo gerber2pdf que você deve baixar.

Sinta-se à vontade para editar este arquivo de acordo com suas necessidades. Recorte os comandos e cole-os no utilitário de linha de comando do DOS para converter o Gerbers.

Depois de ter PDFs individuais, um para cada máscara de cobre e solda de que preciso, abordarei o problema dos orifícios ausentes nos componentes, vias e orifícios de registro da placa. Eu uso o PhotoShop para importar os PDFs e editar os arquivos de cobre para adicionar os orifícios necessários como pequenos círculos brancos preenchidos.

Etapa 5: Editando imagens

Eu uso o PhotoShop para importar os PDFs e editar os arquivos de cobre para adicionar os orifícios necessários como pequenos círculos brancos preenchidos. Você pode usar seu próprio software de edição e conversão gráfica seguindo as instruções abaixo.

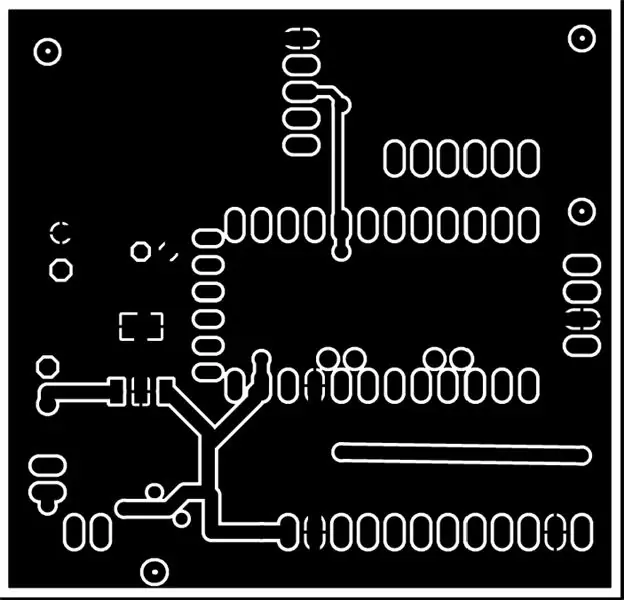

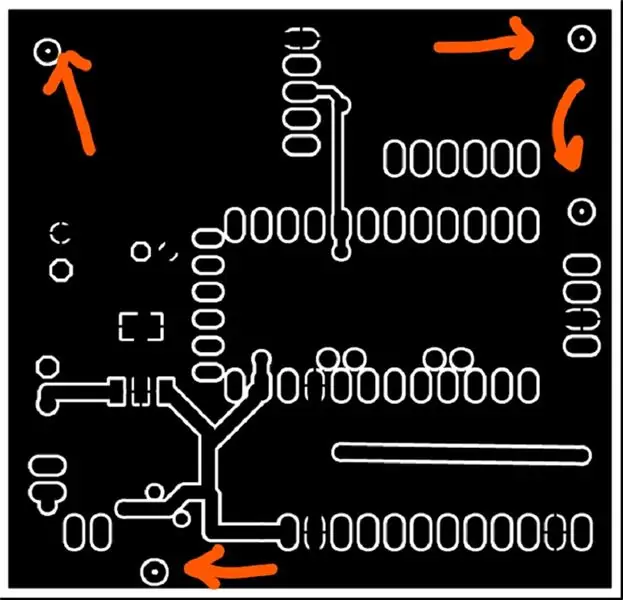

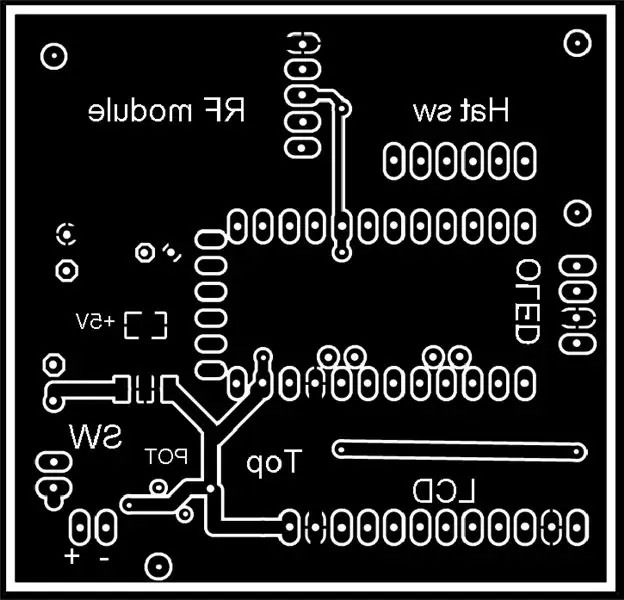

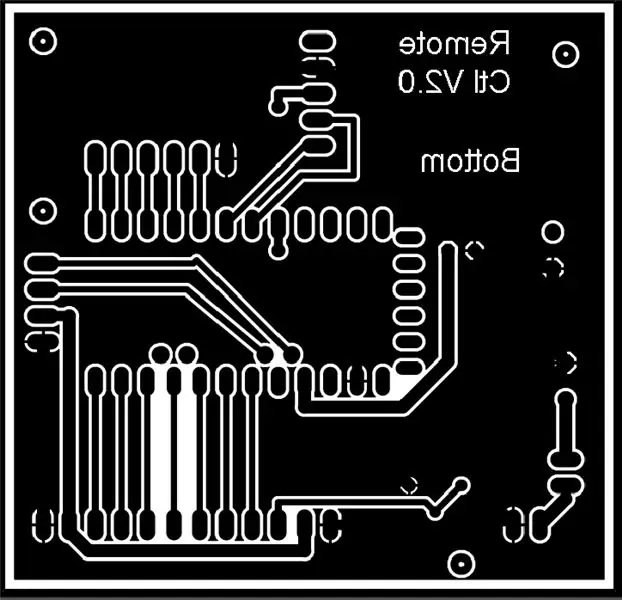

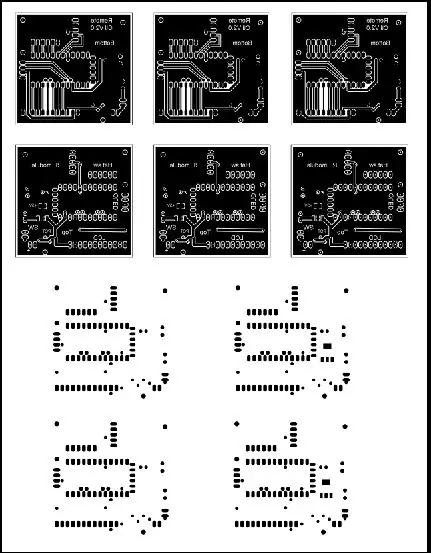

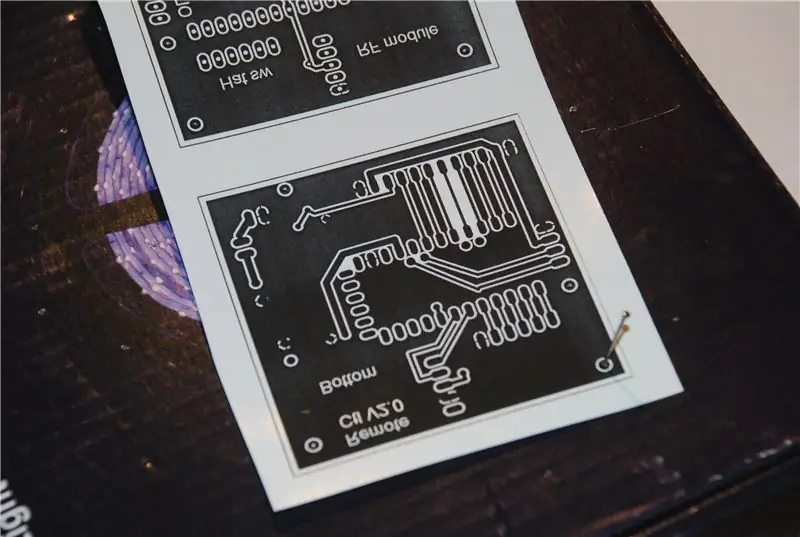

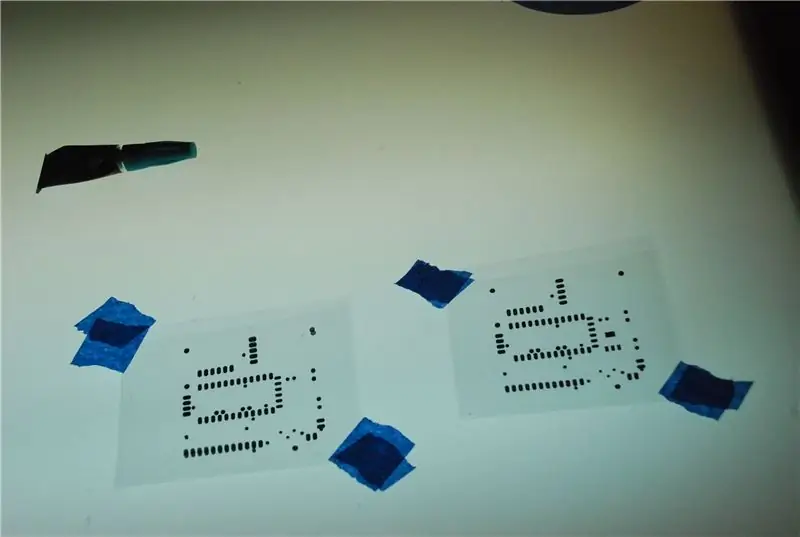

Edite os PDFs para adicionar marcas de orifícios de registro (consulte as setas) em ambos os lados das placas de 2 faces. Mantenha os orifícios de registro muito pequenos para tornar o registro mais exato, mas grande o suficiente para ver quando você imprime as imagens de cobre. Eu apenas adiciono os orifícios dos componentes no topo, já que irei furar principalmente deste lado. Observe que a imagem superior de cobre deve ser virada horizontalmente (espelho) neste ponto para que as almofadas combinem depois de gravadas. Você também pode adicionar texto impresso neste momento. Certifique-se de que qualquer texto adicionado apareça espelhado no cobre superior e inferior para que sejam transferidos para a sua placa corretamente (veja os exemplos acima).

Copie e cole cada imagem de cobre e máscara em uma folha-mestre de página inteira em branco (na mesma resolução dos PDFs), que será impressa em sua impressora a laser. Você também pode adicionar um texto de identificação do cartão à planilha mestre.

Colocar várias cópias das imagens de cobre na folha mestre economiza papel e permite erros no processo de transferência do toner. Faça o mesmo para os arquivos de máscara de solda, adicionando pelo menos 2 cópias de cada máscara, elas serão combinadas posteriormente.

Etapa 6: Imprima a Folha Mestra

As imagens impressas de cobre da folha mestre serão transferidas para os PCBs preparados usando a transferência de calor do toner. Eu uso papel Premium Color Laser Gloss from Staples (# 633215) para o processo de transferência. É confiável, de baixo custo e claramente visível (ao contrário das páginas de revistas). Aceita o toner Laser com poucos ou nenhum erro, transfere o toner para o cobre rapidamente e libera de forma limpa com apenas alguns minutos de imersão em água morna. Se as máscaras de solda forem geradas, pelo menos duas cópias de cada máscara serão impressas em Transparência para Impressora a Laser (C-Line no60837).

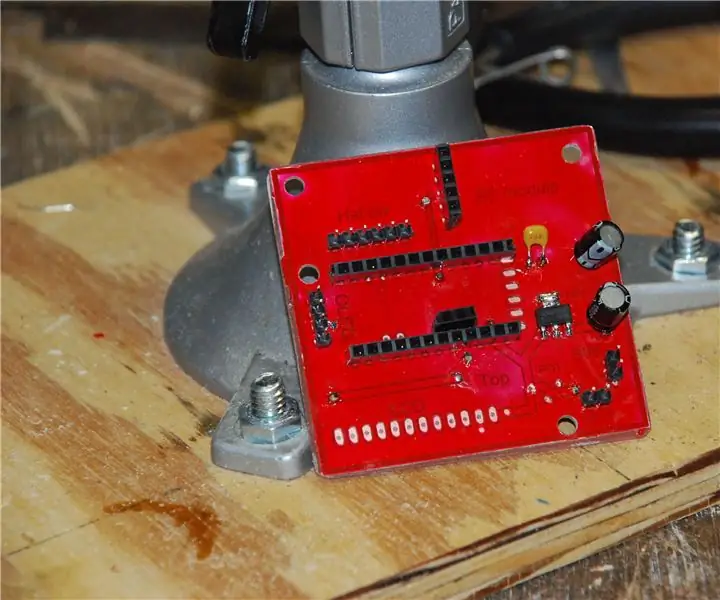

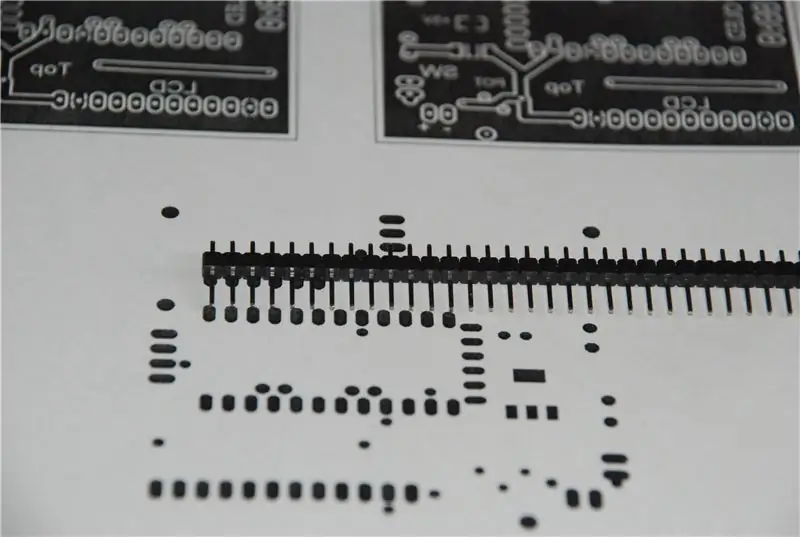

Antes de imprimir em papel brilhante ou transparências, imprima uma cópia das imagens em papel comum. Esta cópia será usada para dimensionamento da placa e alinhamento de cobre nos 2 lados. É uma boa ideia verificar as distâncias corretas entre os pads para SMD e outros componentes (veja a foto acima). Faça isso para as imagens de cobre e máscara. Eu cometi erros no processo de copiar e colar mais de uma vez e, após gravar, mascarar e furar o PCB, não consegui preencher as placas acabadas

Etapa 7: Prepare a placa revestida de cobre

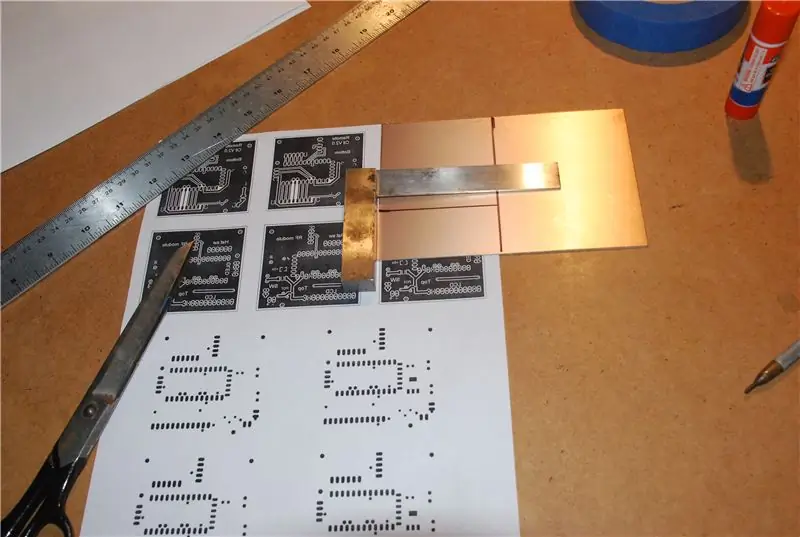

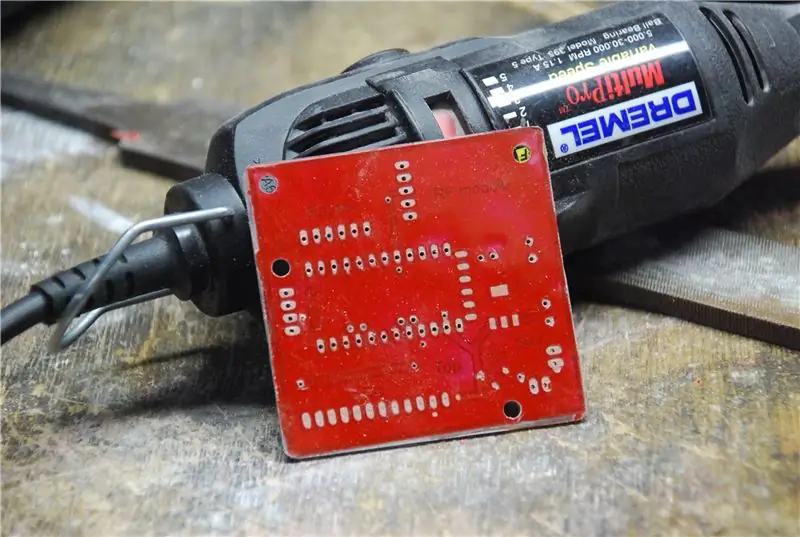

As placas de cobre (de um ou dois lados) são cortadas em formato áspero (cerca de meia polegada ao redor) usando uma imagem da impressão em papel comum como guia (eu uso uma ferramenta Dremel com um disco de corte).

As bordas são limadas para achatá-las e os cantos arredondados. Em seguida, lixo as bordas superior e inferior em um ângulo de 45 graus para remover rebarbas ou cortes (verifique com o dedo após a lima).

O próximo passo é limpar as placas para remover qualquer óleo ou graxa. Detergente e água morna resolverão o problema. Finalmente, para remover a oxidação e criar uma superfície que aceite a transferência e seja fácil de soldar, polvilhe o cobre com um pouco de composto "Bar Keepers Friend" e esfrego suavemente com uma esponja úmida, depois enxágue antes de secar com papel toalha.

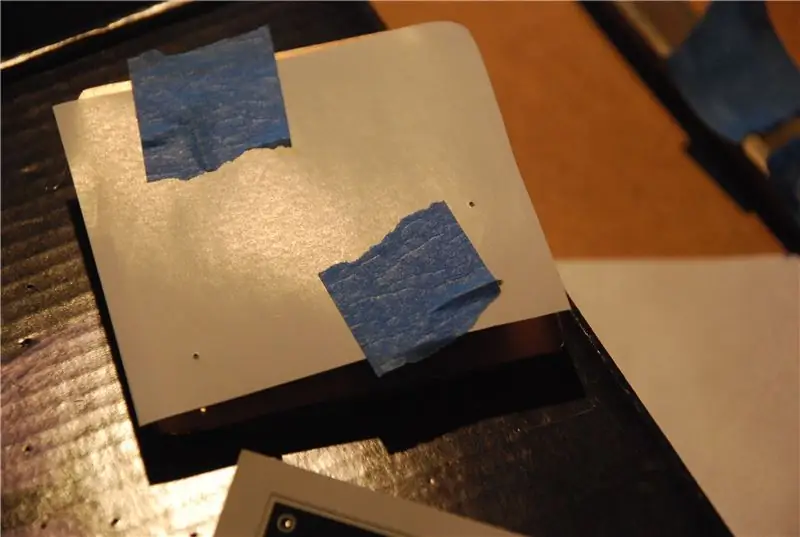

Se as placas forem de 2 faces, as imagens precisarão ser registradas exatamente. Eu descobri que a melhor maneira para mim é colar temperadamente uma cópia em papel comum da imagem de cobre inferior em um lado da placa (paradoxalmente, esta será a parte superior) e perfurar cuidadosamente os centros das vias de registro com uma broca # 70. Uma furadeira com uma furadeira para segurar a broca funciona bem.

Etapa 8: registrar imagens de cobre

Para placas de um lado, o processo é bastante simples. Recorte uma cópia da imagem de cobre do papel brilhante e cole-a delicadamente no painel com o lado da imagem para baixo usando fita adesiva (fita azul). Em seguida, coloco a placa em um pedaço de madeira compensada coberto com 2 camadas de papel toalha e cubro a placa com outras duas camadas.

Para placas de dois lados, o processo é mais complicado. Limpo primeiro os orifícios de registro na placa com um alfinete reto. A próxima etapa é cortar uma imagem superior de cobre e uma imagem inferior do papel brilhante e furar exatamente o centro de todos os orifícios de registro com um alfinete.

Em seguida, corto pedaços de arame fino (calibre ~ 26) ou arame artesanal pequeno o suficiente para passar pelos orifícios de registro (cerca de 3/4 de polegada de comprimento). Passo este fio primeiro pela parte de trás de um dos orifícios de registro no papel de cima e, em seguida, pela placa. Nesse ponto, dobro o fio e uso um pequeno pedaço de fita adesiva para evitar que o fio caia quando viro a placa. Por fim, empurre-o pela frente dos orifícios do papel inferior de forma que as imagens fiquem voltadas para o cobre.

Cada fio é então dobrado para manter os papéis e a placa juntos. Quando todos os furos estiverem concluídos, siga o procedimento para a placa de face única acima.

Etapa 9: Transferência de toner

Agora que a placa está pronta para a transferência do toner. Este vídeo do processo de transferência pode tornar as instruções a seguir mais claras.

Eu aplico um ferro de passar roupas seco ajustado para um pouco abaixo da temperatura mais alta para pregar o papel na placa usando a ponta do ferro. Tome cuidado para colocar a ponta entre os fios em placas de dois lados e prenda os dois lados para que o papel não se separe da placa quando manuseado. Aviso, a placa fica muito quente. Em placas de dois lados, recortei os fios de um lado e puxei as outras pontas pelo papel e pela placa antes da próxima etapa.

Remova qualquer fita antes de aplicar o ferro com pressão em cada lado por cerca de 1 minuto sem movimento, a menos que a placa seja grande demais para a cobertura total do ferro. Isso molhará a placa com o calor e grudará no toner. Para garantir a transferência do toner, removo a toalha de papel na parte superior e seguro a borda do ferro em um ângulo de 45 graus em relação ao quadro e, em seguida, aplico pressão enquanto me movo pelo quadro. Eu faço isso em cada lado pelo menos várias vezes. Neste ponto, você deve ver uma pequena imagem do toner no verso do papel.

O próximo passo é embeber a placa e o papel na água até que o papel flutue. Eu normalmente esfrego suavemente o verso do papel para remover o revestimento de argila para facilitar o processo e descasque delicadamente o papel depois de alguns minutos. Uma leve pincelada sob a água com uma escova de cerdas macias ou seus dedos garantirá o revestimento de argila do lustroso o papel é removido do cobre antes da gravação. A água ficará turva com partículas microscópicas de argila.

Seque, inspecione e retocar com um Marcador Sharpee e uma faca, se necessário. Se reparos extensos forem necessários neste estágio, você pode querer remover o toner e reaplicar antes de gravar (certifique-se de limpar a placa novamente).

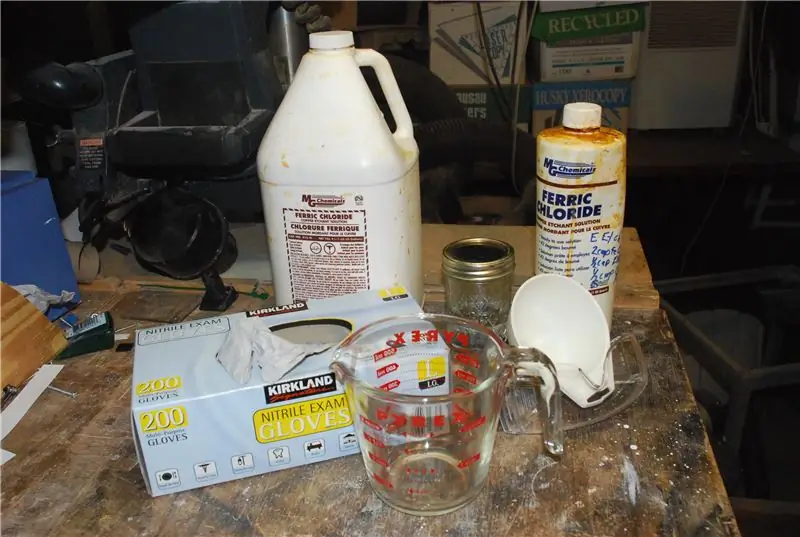

Etapa 10: gravar sua placa

Meu processo de gravação é talvez o menos convencional. Requer uma panela de barro cheia de 1/2 via com água regulada em alta e aquecida (pelo menos 1 hora) até ficar bem quente. O próximo passo incomum é gravar a placa dentro de um saco para freezer de boa qualidade com um zip lock. Finalmente, eu uso um ácido clorídrico à base de cloreto férrico que é preparado da seguinte maneira: Obtenha um pouco de ácido cítrico seco (também conhecido como sal azedo, frequentemente usado como conservante de alimentos) de uma fonte on-line (NUTS.com) ou local. Prepare uma solução. de ácido cítrico dissolvendo 1/4 xícara do pó em 3/4 xícara de água morna, deixe esfriar. Para fazer o ácido cítrico, adicione 1/2 xícara desta solução a 2 xícaras de solução de cloreto férrico a 40%. Adicione o ácido ao cloreto. Este é o ataque químico de Edimburgo. A solução de ataque químico é duas vezes mais rápida do que o ataque químico com cloreto férrico e não se auto-obstrui ou forma lamas.

AVISO: NÃO use um agente de corrosão à base de peróxido de hidrogênio com este método. Ele gera gás hidrogênio que é explosivamente inflamável e irá estourar o saco.

Certifique-se de usar luvas e proteção para roupas (avental à prova d'água) antes de misturar ou usar o condicionador. Ele ainda vai manchar e comer tecidos e pele! Abra a bolsa com a placa de circuito, geralmente coloco água na bolsa primeiro para testar se há vazamentos e, em seguida, despejo a água. Adicione condicionador suficiente para gravar seu circuito, não sobrecarregue, você sempre pode adicionar mais posteriormente, mas pode ser confuso. Você descobrirá que usará menos acondicionante do que com outros métodos e, como é descartado após o uso, o acondicionador está sempre fresco. Esprema o máximo de ar possível para fora do saco sem derramamento e, em seguida, sele-o com segurança para que fique hermético.

Desligue a panela de barro. Agora coloque o saco na água quente até que a placa esteja submersa e plana. Verifique o progresso da gravação pelo menos a cada 5 minutos até que todo o cobre exposto esteja completamente limpo (o saco transparente permite a inspeção). Não há necessidade de agitação constante, pois o Edinburgh Etch não entope. Quando concluído (sem cobre visível), remova o saco e abra-o com cuidado, descarte o condicionador em um recipiente de lixo, não despeje no ralo! Eu uso um grande recipiente de plástico com uma boca larga que levo para a minha comunidade de coleta de resíduos perigosos para descartar.

Enxágue o saco com água, descarte-o também em seu recipiente de resíduos e remova a placa antes de descartar o saco. Enxágue a placa em água corrente para limpar antes de remover o equipamento de proteção.

Remova o toner como de costume, esfregando com uma toalha de papel umedecida em acetona ou solvente de laca.

Etapa 11: Aplicar máscara de solda

Assim que a placa estiver seca, é hora de aplicar uma máscara de solda. Esta é uma etapa opcional, mas ajudará a proteger o cobre da oxidação, parece mais profissional e melhora a colocação do componente SMD.

Novamente, uma vez que a descrição desse processo não transmite todas as nuances necessárias para o sucesso, incluí um vídeo.

A máscara de filme é difícil de encontrar e muito cara, então eu uso os tubos de máscara de solda curável por UV obtidos em várias fontes na internet. Não importa se você usa filme ou tinta, você precisará de uma fonte de luz ultravioleta. Eu construí uma Unidade de Exposição UV usando um rolo de tiras de LED Roxo / UV:

É importante para a proteção da sua visão que a fonte de UV seja colocada dentro de uma caixa à prova de luz. Existem muitas instruções para a construção de outros dispositivos de exposição aos raios ultravioleta em instructables.com, construa um adequado para você. Eu uso um cronômetro eletrônico capaz de medir os segundos e ativar um relé para ligar e desligar a corrente CC para a fonte de UV.

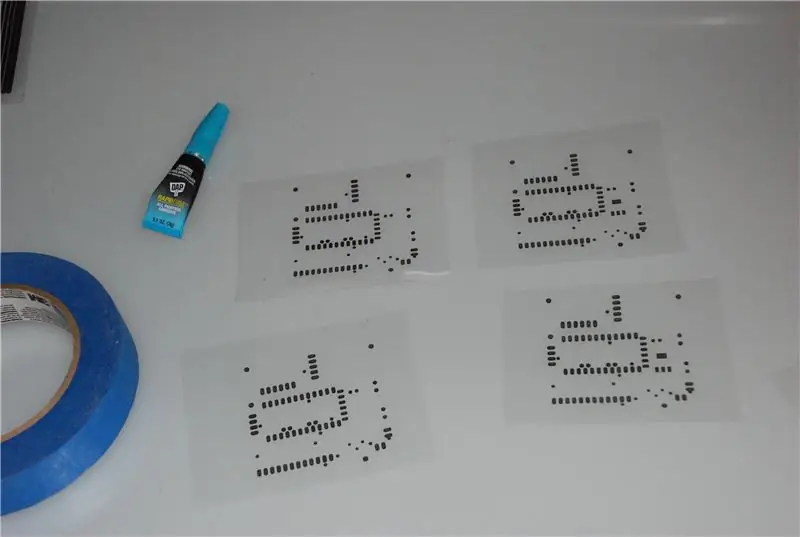

Como as impressoras a laser não imprimem uma imagem com densidade suficiente, você precisará combinar 2 imagens. Recorte duas cópias de cada máscara de solda do filme e alinhe-as cuidadosamente para formar a máscara para cada lado. Eu os colo permanentemente com um pequeno ponto de "Super Cola" nos cantos opostos longe da imagem impressa.

A próxima etapa é mais heurística e exigirá o teste de sua configuração de exposição (consulte as instruções abaixo), bem como alguma experimentação com seu aplicativo de pintura.

Testando seu dispositivo de exposição aos raios ultravioleta - não sei que tipo de níveis de radiação ultravioleta seu dispositivo produzirá ou a espessura da tinta, existem muitas variáveis. Você precisa estabelecer o tempo de exposição adequado para sua configuração específica e densidade de tinta. Para fazer isso, prepare um guia de exposição de amostra e cubra uma placa de PCB em branco com tinta seguindo as instruções abaixo (anexei uma imagem de exposição listrada que você pode imprimir em acetato e usar como máscara de teste, não se esqueça de dobrar e colar)

Comece com um tempo de 10 minutos no total, divida-o em quatro períodos de 2 1/2 minutos e exponha uma placa de amostra movendo um pedaço de papelão a cada 2 1/2 minutos para que um segmento seja exposto por 2 1/2 minutos a seguir por 5 minutos, depois 7 1/2 e, finalmente, os 10 minutos completos. Remova e limpe a placa usando toalhas de papel e diluente para ver quais áreas endureceram e quais não. Se estiver quase todo duro ou removido, duplique ou metade das vezes e tente novamente com um pedaço limpo de placa de circuito impresso. Use esses tempos para determinar um tempo de exposição sugerido para sua primeira placa.

Aviso! Uma vez que a máscara tenha endurecido, é quase impossível removê-la, determine seus tempos de exposição cuidadosamente antes de comprometer sua placa de circuito neste processo. Se você for consistente na preparação de suas pranchas, não deverá ter que alterar os tempos de exposição.

Usando os tempos que você derivou do teste, exponha sua máscara. Após a exposição de sua placa acabada, remova-a da caixa UV, remova a máscara de solda e descole a folha de cobertura de acetato. Você deve ver a tinta grudando nesta folha onde as almofadas aparecem na sua máscara, mas não em outras partes do quadro. Agora use papel absorvente e remova a tinta não exposta com diluente. Toda a tinta deve ser removida dos pads e vias de cobre, mas não dos vestígios, limpar a parte traseira e frontal da placa e secar com papel toalha. Para terminar de endurecer sua máscara, primeiro inspecione as áreas não expostas e, usando uma ferramenta afiada, remova qualquer tinta das áreas indesejadas. Em seguida, coloque a placa em sua caixa de exposição aos raios ultravioleta e exponha por pelo menos duas a 3 vezes o tempo de exposição original. Processe o segundo lado, se necessário, da mesma maneira.

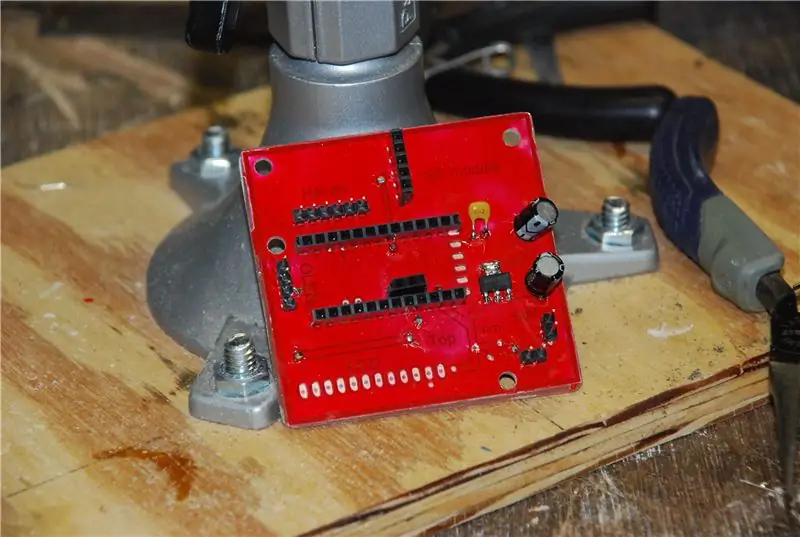

Etapa 12: Perfure sua prancha

Perfure os orifícios para vias, componentes através do orifício e orifícios de montagem. Eu uso uma furadeira com uma morsa para as brocas de tamanho de arame. Acho que a placa é mais fácil de manusear se for perfurada antes do corte no tamanho final.

Etapa 13: corte para o tamanho final

Usando as linhas do perfil da placa como guia, apare a placa usando uma ferramenta rotativa e roda de corte, bordas de arquivo e cantos redondos

Etapa 14: Preencher seu quadro

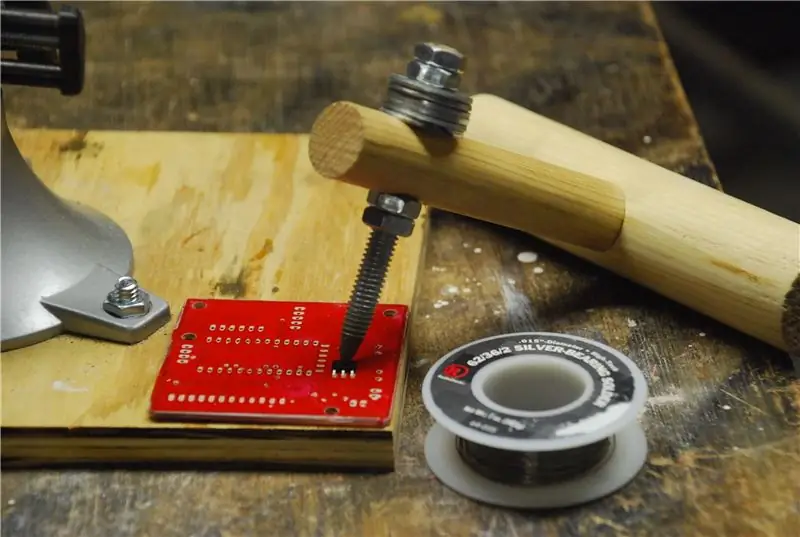

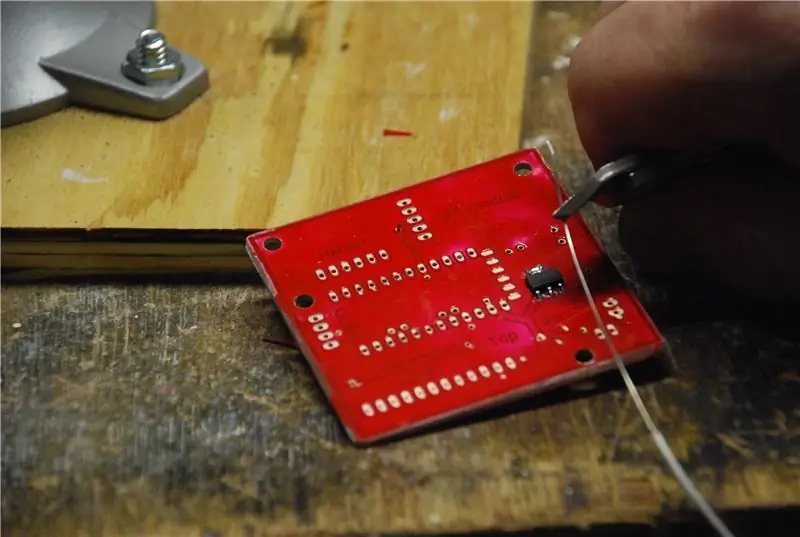

Normalmente, soldo as peças SMD à mão primeiro, depois as vias e, por fim, os componentes através do orifício.

Fiz este dispositivo para segurar os componentes SMD ao soldar com alguns pinos-guia alguns fusos e porcas de arruelas. Eu aplico um pouco de fluxo líquido nas almofadas SMD, seguro o componente e, em seguida, soldo no lugar.

Um truque para as vias é achatar um pouco da extremidade do fio com um par de camadas para que não caiam pelo orifício da via. Solde na parte da frente, dobre o fio e solde na parte de trás.

Sua placa está completa e pronta para ser testada.

Espero que esta instrução, embora longa, tenha sido útil. Sinta-se à vontade para fornecer comentários ou ideias construtivas.

Obrigado por reservar um tempo para olhar meu processo e se divertir construindo seus projetos eletrônicos.

Recomendado:

Brinquedos de arte de designer impressos em 3D: 6 etapas (com imagens)

Brinquedos de arte de designer impressos em 3D: há anos sou fascinado por brinquedos de arte de designer. Não consigo evitar quando vejo aquelas caixinhas cegas nas prateleiras das lojas de quadrinhos. Eles imploram para que eu os abra para ver o que há dentro. As séries Dunny da Kidrobot são todas baseadas no mesmo f

Littlebots: Robôs Arduino Android impressos em 3D simples: 13 etapas (com imagens)

Littlebots: Robôs Arduino Android impressos em 3D simples: LittleBots foram criados para ser uma introdução simples à robótica. Ele mostra todos os componentes necessários de robótica, sensoriamento, tomada de decisão e articulação, tudo em um pacote agradável e simples de montar. O LittleBot é totalmente impresso em 3D, o que permite

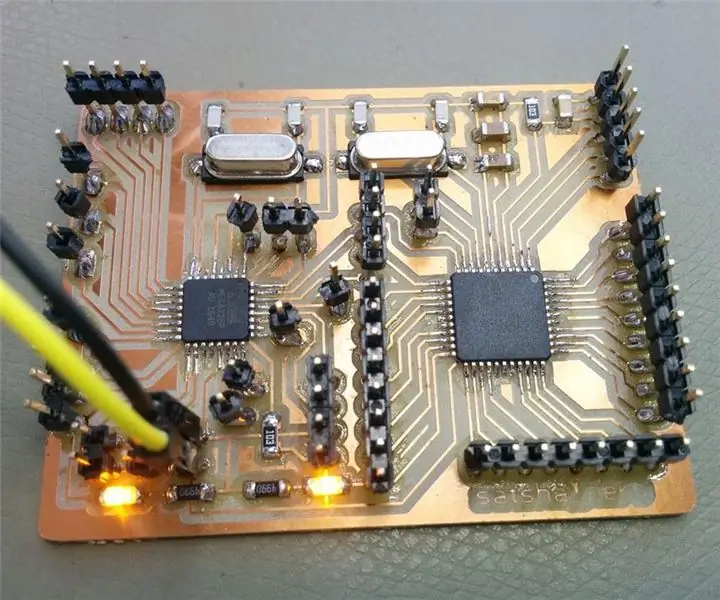

Quadros de Satshakit: 6 etapas (com imagens)

Placas de Satshakit: Olá, fabricantes e fabricantes! Você já sonhou em fazer sua própria placa de microcontrolador avançada em casa e usar componentes smd? Essa é a instrução certa para você e para o cérebro de seu próximo projeto:) E quando quero dizer em casa, quero dizer

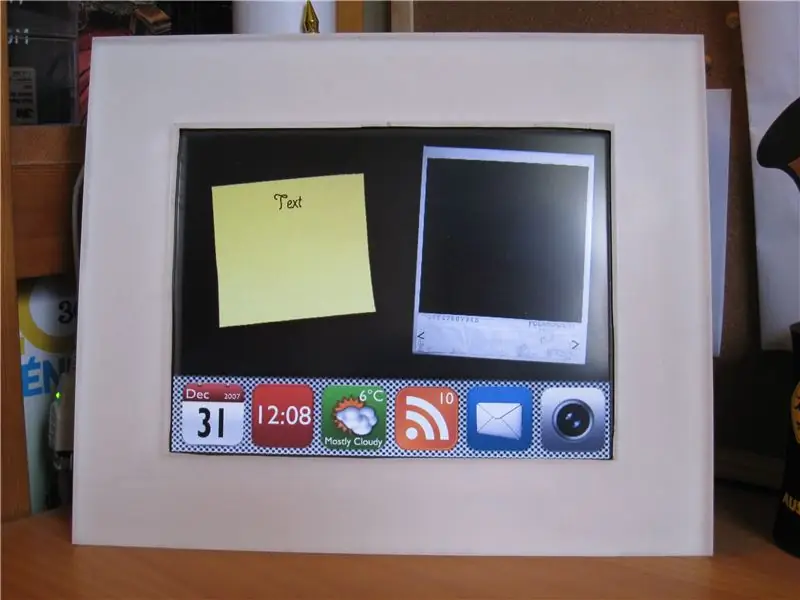

Crie quadros de widgets eletrônicos de computadores antigos: 6 etapas (com imagens)

Crie quadros de widgets eletrônicos a partir de computadores antigos: depois de transformar um laptop antigo em um MP3 player, mostro como transformar um laptop muito (muito) antigo em um relógio digital com várias " skins " MP3 Player O final do projeto mostra o que você pode fazer com um laptop mais recente com

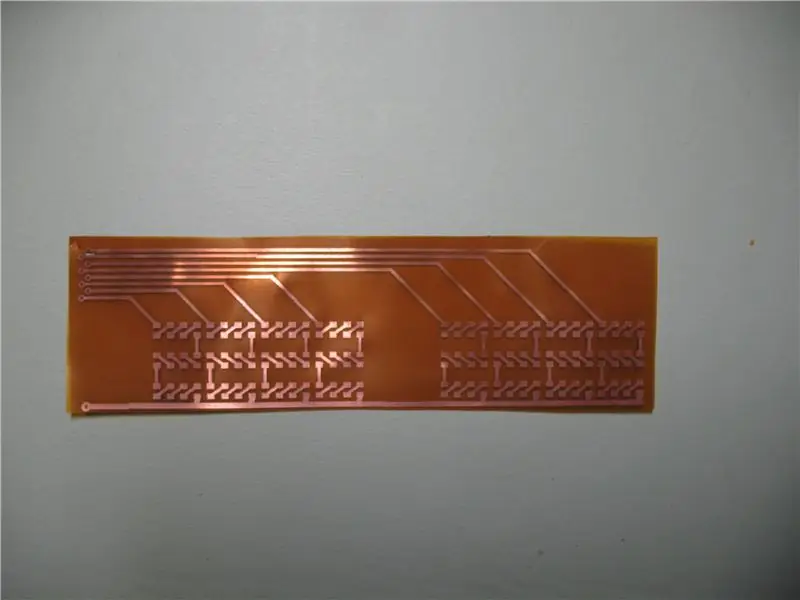

Circuitos impressos flexíveis DIY: 5 etapas (com imagens)

Circuitos impressos flexíveis DIY: Produza seus próprios circuitos impressos flexíveis de um só lado usando uma impressora de tinta sólida, filme de poliimida revestido de cobre e produtos químicos comuns para gravação de placas de circuito. Você encontrará PCBs flex dentro da maioria dos celulares ou dispositivos miniaturizados semelhantes. Flex PCBs