Índice:

- Etapa 1: Lista de materiais

- Etapa 2: Arquivos de impressão STL

- Etapa 3: peças impressas em 3D

- Etapa 4: Ferramentas de que você precisa

- Etapa 5: preparações

- Etapa 6: O Quadro Principal

- Etapa 7: certifique-se de que as impressões estão corretas e junte o carro

- Etapa 8: Axel e Motor

- Etapa 9: o suporte do motor / laser e as correias

- Etapa 10: Os Limit Switches + Holders

- Etapa 11: os eletrônicos

- Etapa 12: Software

- Etapa 13: Calibrar

- Etapa 14: Pronto

- Etapa 15: última etapa

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:38.

- Última modificação 2025-01-23 15:03.

Uma palavra de antecedência: Este projeto faz uso de um laser de grande potência irradiada. Isso pode ser muito prejudicial para diferentes materiais, sua pele e especialmente seus olhos. Portanto, tenha cuidado ao usar esta máquina e tente bloquear toda radiação de laser direta e refletida para evitar atingi-la em algo fora da máquina

Use óculos de proteção adequados à frequência do laser utilizado

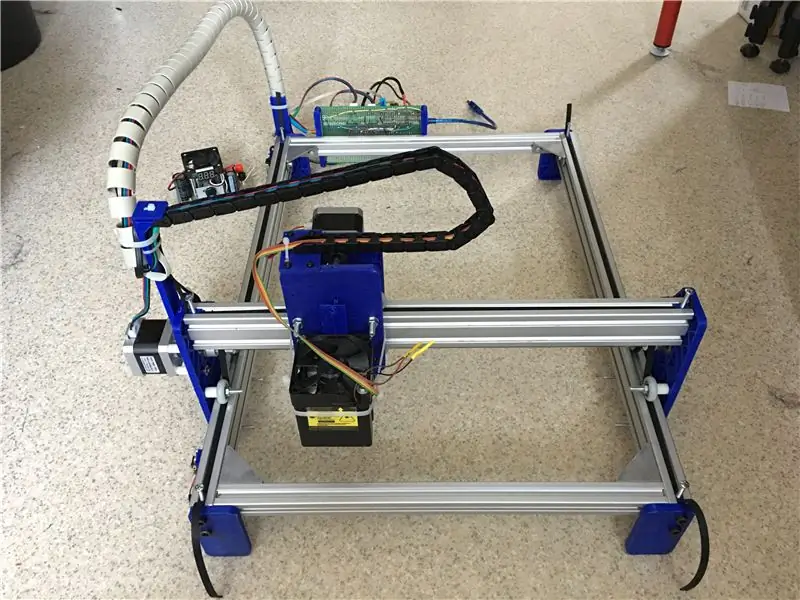

Há um tempo atrás fiz um mini gravador a laser, baseado em dois drives de cd. Depois disso, fiz um maior com base em coisas que tinha em minha oficina (veja meu instrutivo "Gravador a laser rápido, sujo e barato"). O pequeno funciona bem, mas é pequeno. O maior é maior, mas devido ao jogo nas partes não é tão preciso.

Mas agora que tenho uma impressora 3D, decidi fazer uma do zero com peças que irei comprar e peças que desenharei e imprimirei sozinho. Então eu fiz.

Paguei cerca de 190 euros pelas peças sem o laser que já possuía.

Sim, é terça-feira, novamente uma instrução para um gravador a laser. Mas eu acho que todos os instrutíveis que você pode ler sobre um assunto, adicionam muitas informações e um outro ângulo de perspectiva que pode ajudá-lo a decidir o que fazer.

E, novamente, é verdade, você pode comprar uma gravadora a laser completa com essa quantia (provavelmente uma menor), mas a diversão de construí-la sozinho, para mim, não tem preço, além de saber exatamente como tudo é montado. E, além disso, me diverti muito descobrindo qual deveria ser a dimensão dos designs (admito: para me inspirar, procurei um pouco na internet por gravadores que você pode comprar como um kit) das coisas a imprimir para torná-lo trabalhar. Faz com que você entenda tudo melhor.

Neste manual, mostrarei o que comprei, o que imprimi e como foi montado para fazer uma gravadora a laser 38x29 cm (tamanho de gravação / corte).

Eu imprimi todas as partes imprimíveis com minha impressora Davinci pro 3-em-1: as partes azuis com PLA e as coisas brancas (os ônibus distantes) com ABS.

Configurações da impressora PLA:

- 210 graus C

- sem cama aquecida

- Camadas de 0,25 mm

- espessura da casca (superfície normal, superior e inferior) 4 camadas

- 80% de preenchimento (exceto as "placas de suporte do cinto" imprimem aquelas com 100% de preenchimento)

- todas as velocidades a 30 mm / s (exceto a não impressão e a velocidade de retração a 60 mm / se a camada inferior a 20 mm / s)

- aba 5 mm

- sem suportes

- taxa de extrusão 100%

Configurações da impressora ABS:

configurações normais de ABS com 100% de preenchimento

Lembre-se de que o inglês não é minha língua nativa e peço desculpas antecipadamente por quaisquer erros gramaticais e ortográficos.

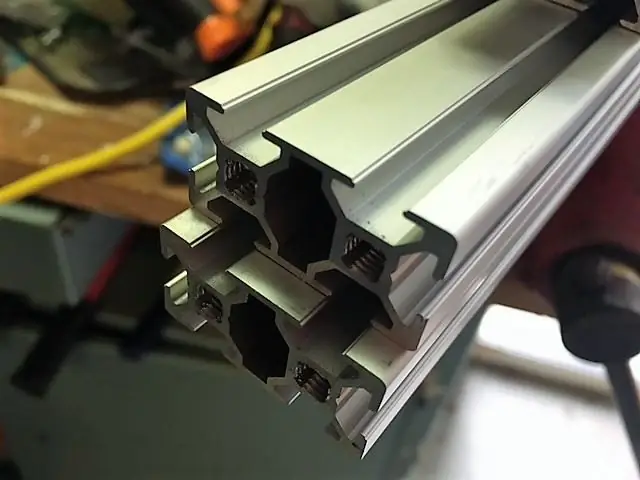

Etapa 1: Lista de materiais

Esta é a lista de coisas que comprei:

- 1x perfil de alumínio 2020 extrusões, comprimento 1 m

- 2x perfil de alumínio 2040 extrusões, comprimento 1 m

- 1x eixo de 8 mm de diâmetro, comprimento de aproximadamente 44 cm

- 4x juntas de canto de alumínio com porcas e parafusos correspondentes

- 1 lote de porcas deslizantes (onde eu compro, o lote é de 20 unidades. Você não usa todas)

- Rodas de nylon 12x 23 mm (tamanho interno 5 mm) especialmente para os perfis usados

- 1 rolamento de esferas, 22 mm externo, 8 mm interno

- 2x polia GT2, furo de 8 mm, para correia de 6 mm de largura (20 dentes)

- 1x polia GT2, furo de 5 mm, para correia de 6 mm de largura (20 dentes)

- 1x acoplador de eixo flexível 5 mm - 8 mm

- 2 metros de correia dentada GT2 6 mm

- 2 motores de passo NEMA17 (1,8 graus / etapa, 4,0 kg / cm) 42BYGHW609L20P1X2 ou semelhante

- 2 cabos de motor de passo, 1 m (se você vai usar guias de cabo, você precisa de cabos mais longos)

- 4x interruptor de limite, distância do orifício de 10 mm (a placa de montagem impressa é para essa distância)

- 1x Aduino Nano

- Driver de passo 2x StepStick DRV8825 com dissipador de calor

- Parafusos 12x m6 x 30 mm

- Parafusos, porcas e arruelas de 8x m5 x 30 mm

- 4 parafusos m5 x 55 mm, porcas e arruelas

- 4x m3 x n mm (onde n é o valor dependendo da profundidade dos furos m3 nos motores e a espessura da placa de 7 mm + o comprimento dos ônibus de longa distância)

- 4x m3 x n mm (onde n é o valor dependendo da profundidade dos furos m3 nos motores e a espessura da placa de 7 mm)

- alguns parafusos m4 para os suportes do cinto e a placa de montagem do interruptor de limite

também necessário:

- 1x capacitor 100uF

- 1x resistor 220 Ohm

- 1x led

- 1x botão de pressão (interruptor de liberação do motor)

- 1 placa de ensaio adequada

- 1x fonte de alimentação de 12 V ou um adaptador, que fornece amperes suficientes.

- 1x laser compatível com TTL, de preferência igual ou superior a 500 mW. Potências mais altas reduzem muito bem o tempo de gravação! Eu uso um laser de 2 W e está bom.

E quando você terminar o breadboarding:

- 1x placa de prototipagem / fibra de vidro PCB (34x52 orifícios / 9x15cm) (ou fazer um PCB gravado)

- 1x plugue de entrada de 2,1 x 5,5 mm (a parte que será soldada no PCB e o plugue do adaptador será inserido)

Coisas para imprimir:

- LE3 pés

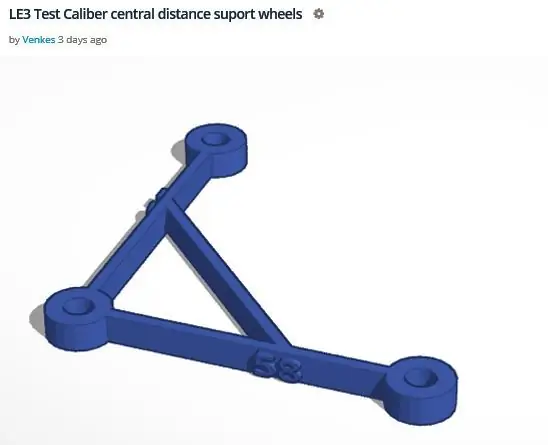

- Calibre de teste LE3 rodas de suporte à distância central LE3

- LE3 calibre de rolamento de esferas 21,5 22 22,5 mm

- LE3 ônibus distantes

- Motor LE3 e lado oposto

- LE3 laser_motor holder

- LE3 suporte de cinto 20x40 quadro

- Placa de montagem do interruptor de limite LE3 estrutura 20x40

- Clipe de cabo LE3 quadro 20x40

- *********************** adicionado em 11 de maio de 2021 ************************ ******

- **** Motor LE3 e lado oposto com distância do eixo ajustável ****

- ****

- **** Depois de ajustar a distância, você pode fixar o suporte do parafuso exêntrico no lugar com

- **** dois parafusos parker. Existem dois orifícios de cada lado para fazer isso.

- ****

- **** estes podem substituir "motor LE3 e lado oposto" que não tem distância do eixo ajustável!

- ****

- ***************************************************************************

e, se necessário:

LE3 cabos e montagem PCB

Etapa 2: Arquivos de impressão STL

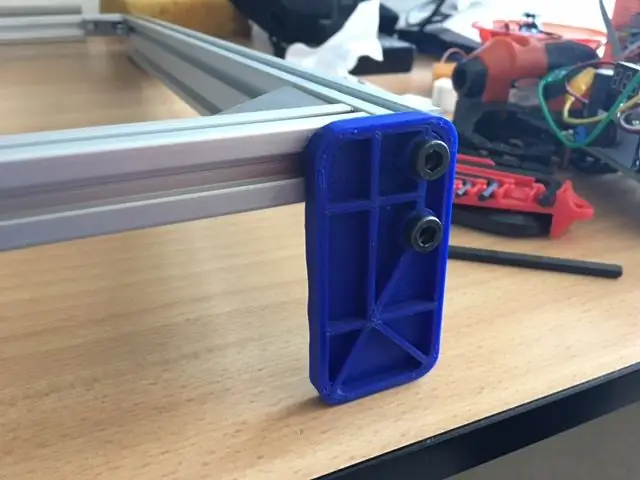

Etapa 3: peças impressas em 3D

Estas são todas as partes impressas

Etapa 4: Ferramentas de que você precisa

A maior parte do hardware de que você precisa provavelmente tem em sua oficina, como:

- Plyers

- Chaves de fenda

- Ferro de solda

- Tieraps

- Um conjunto de torneira e matriz

- Um paquímetro

Na verdade, não muito mais. Mas o mais importante é possuir ou ter acesso a uma impressora 3D.

Etapa 5: preparações

Corte os perfis nos seguintes comprimentos:

- o perfil 2020: 2 peças de 37 cm cada

- o perfil 2040: 2 peças de 55 cm cada e uma peça de 42 cm.

Você pode ver os perfis com uma serra vertical, mas se tiver acesso a uma serra de corte industrial (como eu), você deve usá-la. Os resultados são muito melhores.

Agora você tem 5 peças de quadro. Veja a foto. 1

A próxima coisa a fazer é rosquear M6 em todos os 2040 perfis. Veja a foto. 2

Na verdade, essas são as únicas preparações que você precisa fazer.

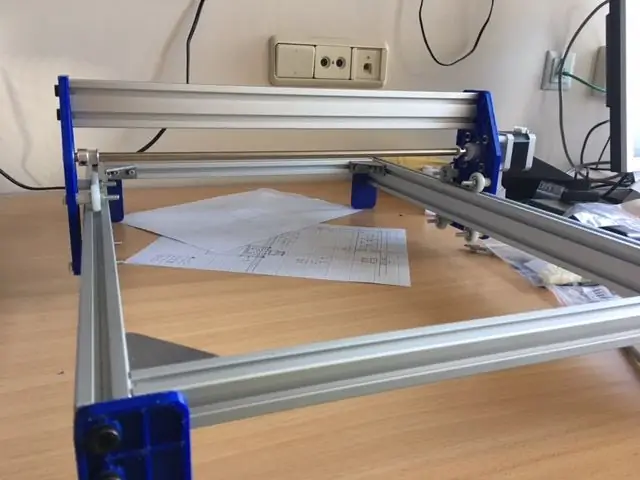

Etapa 6: O Quadro Principal

Montar a estrutura principal é fácil e direto (fotos 1 e 2). Quando terminar, você terá uma boa ideia do tamanho dele.

Depois disso imprima os pés, "LE3 Feet" (fig. 3), faça os furos de 6 mm e fixe-os com parafusos de 8 m6 na estrutura.

Como você pode ver, não imprimi as peças completamente maciças, mas ocas de um lado. Isso economiza muito tempo de filamento e impressão, e é muito forte! O lado liso para dentro ou para fora (foto 4) não faz diferença na robustez, é uma escolha cosmética.

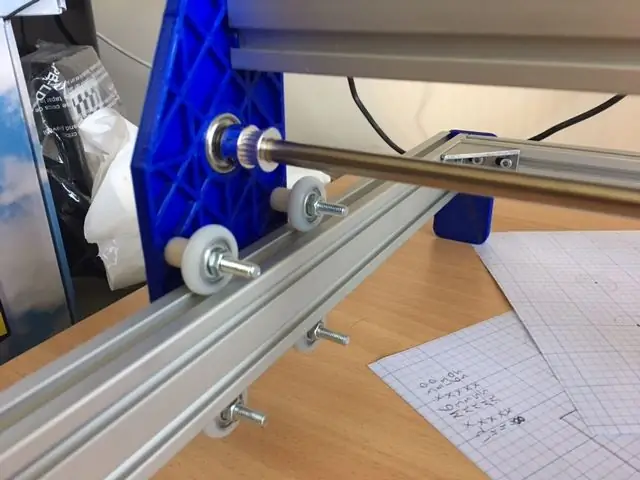

Etapa 7: certifique-se de que as impressões estão corretas e junte o carro

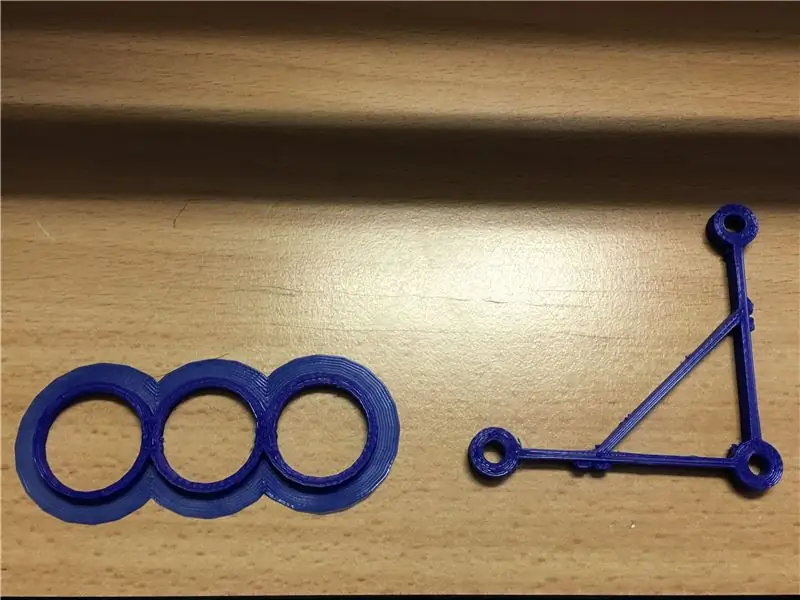

É importante descobrir a precisão da impressão da impressora. Para isso, fiz alguns calibres de teste:

então o que fazer:

- imprimir os "ônibus distantes LE3" (branco na foto 2)

- imprimir as "Rodas de suporte à distância central do Calibre de Teste LE3" e o "Calibre de rolamento de esferas LE3"

- faça os furos para os eixos das rodas (parafusos de 5 mm) com uma broca de 5 mm

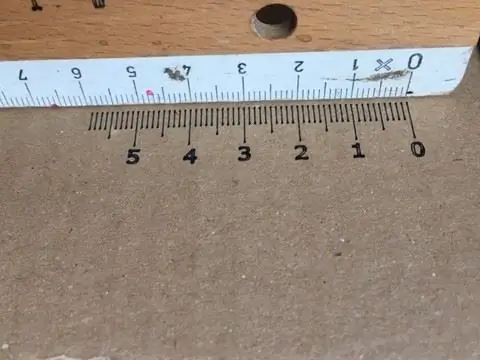

- deixou na foto. 1 é o calibre de teste para determinar o tamanho do orifício para o rolamento de esferas deve ser impresso para que se encaixe perfeitamente. Existem três tamanhos diferentes: 21,5, 22 e 22,5 mm. Estes são os valores dados no design de impressão. O orifício onde o rolamento se encaixa melhor (você tem que aplicar alguma força nele para colocá-lo) é o que você precisa.

- À direita, você vê o calibre para testar a distância entre as rodas guia. É importante que não haja folga entre o quadro 2040 e as rodas. Você pode descobrir isso com este calibre. Simplesmente aparafuse três rodas com parafusos de 5 mm e os espaçadores e experimente em que distância (58 ou 59 mm) o quadro se move com alguma resistência através das rodas.

Observação:

nos designs de impressão usei 22,5 mm para o orifício de rolamento e 58 mm de distância entre as rodas. Isso funciona perfeitamente para mim. Se esses valores não estiverem funcionando para você, será necessário alterar o design.

Depois de descobrir os tamanhos corretos e imprimir o "motor LE3 e o lado oposto", primeiro faça os furos em ambas as placas.

Monte o carrinho (foto 2).

Você precisa do quadro 2040, com 42 cm de comprimento e do motor e placas de rolamento, parafusos de 4 m6, parafusos e porcas de 8 m5.

- faça os furos: 3 mm para os furos do motor, 5 mm para os furos do eixo da roda, 6 mm para os furos para fixar a placa ao perfil

- aparafuse as duas rodas superiores em uma das placas (use arruelas de 5mm entre os ônibus e as rodas, as rodas devem girar livremente!)

- ao apoiar essas rodas no quadro, monte as duas rodas inferiores também

- faça o mesmo com o outro lado (na foto 2 a placa do motor está na frente e a placa do rolamento atrás)

- parafuso com parafusos de 4 m6 a estrutura 2040 entre as placas

Agora você pode mover a carruagem. Tudo bem se você sentir alguma resistência, ele avisa que não há jogo. Os motores são fortes o suficiente para lidar com isso.

Esta montagem é na verdade uma maneira geral de como montar o resto desta máquina. De agora em diante, estarei menos expandido e apontarei apenas coisas importantes. As imagens também dizem muito.

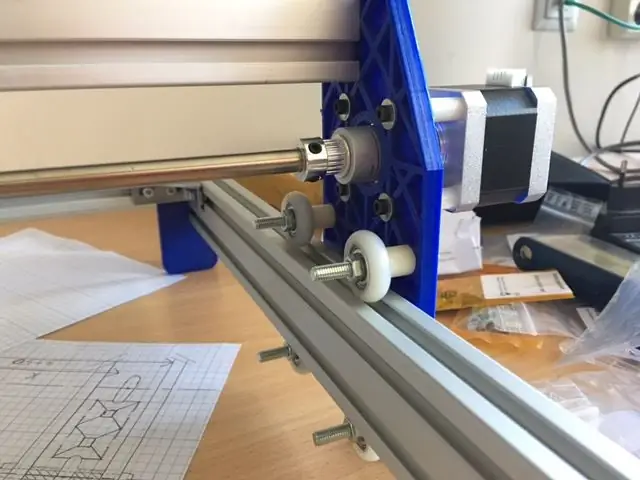

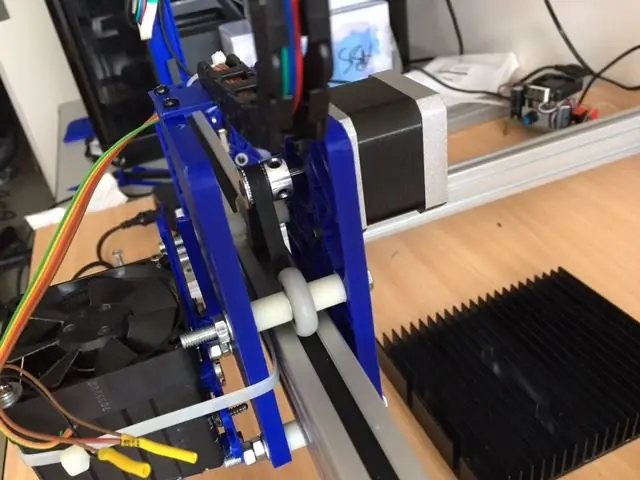

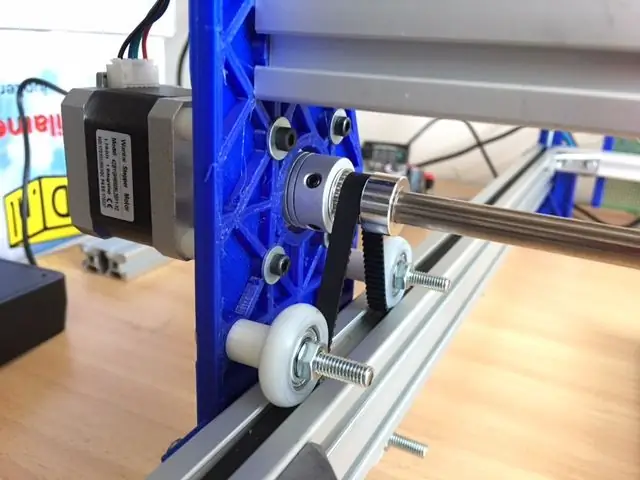

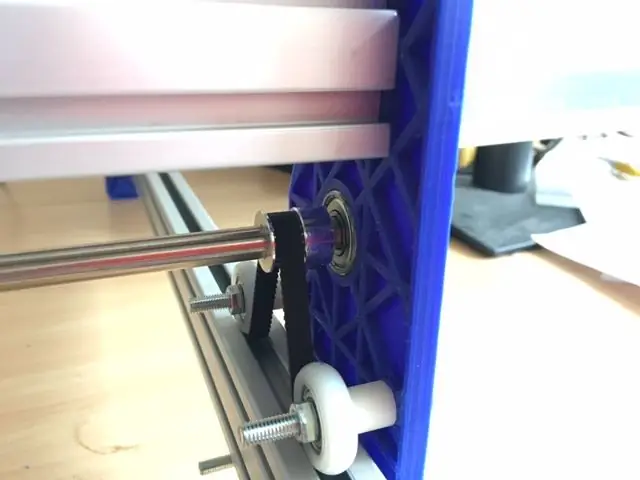

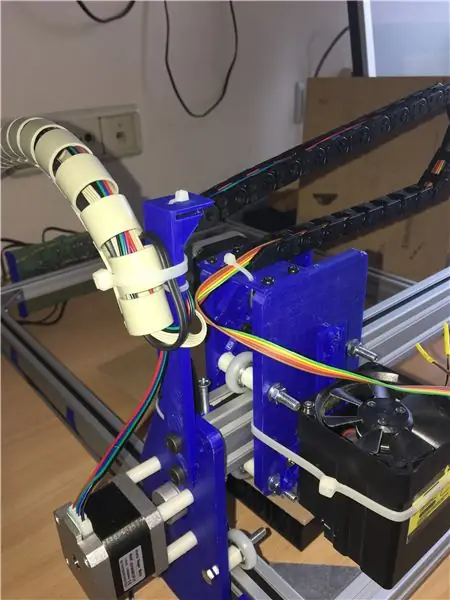

Etapa 8: Axel e Motor

- Use os 4 ônibus de longa distância para aparafusar o motor na placa (você tem que descobrir o comprimento certo para os parafusos, depende da profundidade dos furos no motor)

- coloque o rolamento no lugar

- empurre o eixo de 8 mm através do rolamento e ao mesmo tempo coloque as polias de 8 mm e o acoplador de eixo flexível de 5 mm-8 mm no eixo

- prenda tudo no lugar de modo que os dentes da polia fiquem exatamente acima da ranhura da estrutura

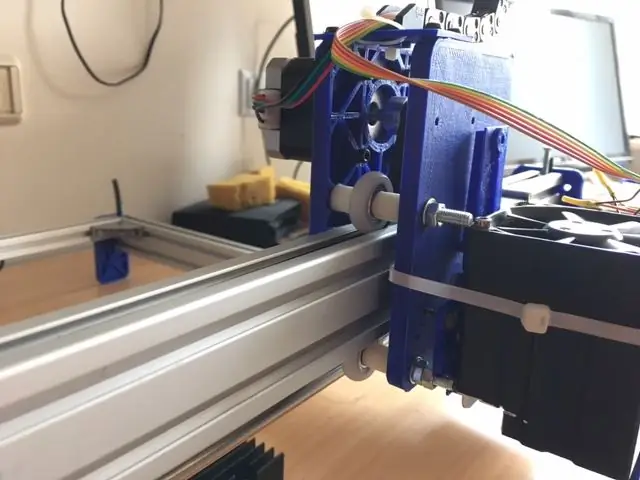

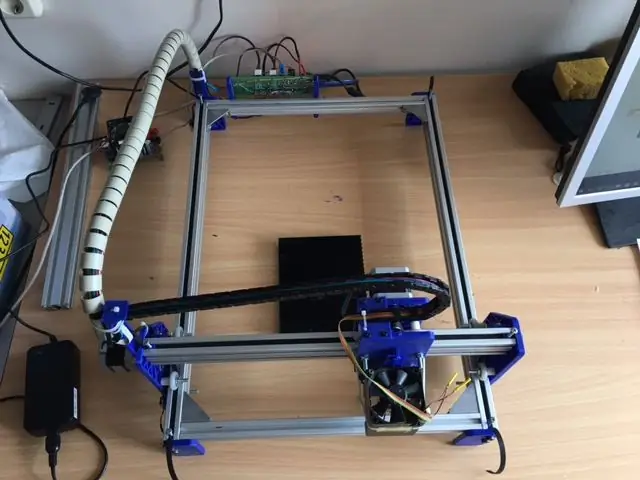

Etapa 9: o suporte do motor / laser e as correias

O suporte do laser / motor:

- Imprimir "LE3 laser_motor holder"

- Imprimir "LE3 cinto titular 20x40 frame"

- Perfure os suportes da correia a 3,2 mm e bata a rosca de 4 mm nos orifícios

- perfure os orifícios do suporte do laser / motor com os diâmetros adequados. Os orifícios extras no lado do laser são para montar uma placa de montagem universal do laser que eu ainda não projetei.

- monte o suporte do laser / motor completo

- retirar temporariamente o perfil de 2040 da carruagem

- deslize o perfil pelas rodas. Tudo bem se você tiver que empurrar com bastante força para colocar a calha do perfil. Quando seguro minha estrutura perpendicular ao solo, mesmo com o motor montado, a gravidade não move o suporte do laser / motor.

- colocar em ambos os lados um suporte para cinto

- volte a colocar o perfil com o suporte do laser / motor.

Na foto. 1 você pode ver como está montado (a foto foi tirada em um estágio posterior. Eu tinha esquecido de fazer uma antes). Não se esqueça das arruelas entre os ônibus e as rodas! Não se preocupe com o laser, esta é apenas uma montagem de teste.

Os cintos. Primeiro, o que está no suporte do laser:

- Passe a correia por baixo das rodas e por cima da polia como na foto. 2

- passe o cinto em ambos os lados sob os suportes do cinto (certifique-se de ter cinto comprimento suficiente para que você possa pegar um pedaço do cinto em ambos os lados)

- de um lado empurre o suporte do cinto o máximo possível para o lado e aperte o parafuso (não é necessário apertar muito)

- agora faça o mesmo do outro lado e ao mesmo tempo puxe a correia para que haja uma tensão razoável entre a polia e as rodas

Para as duas correias do carrinho (figs. 3 e 4) faça o mesmo, mas com a diferença de que você só tem que virar um pé (retire o parafuso superior e afrouxe o inferior) e insira dois suportes de cinto em um lado. Agora você pode deslizar o outro sob o carro para o outro lado. Certifique-se também de que, após tensionar as duas correias, o carro está totalmente perpendicular!

ps

se você imprimir os suportes do cinto em um estágio anterior, poderá inseri-los no quadro antes da montagem

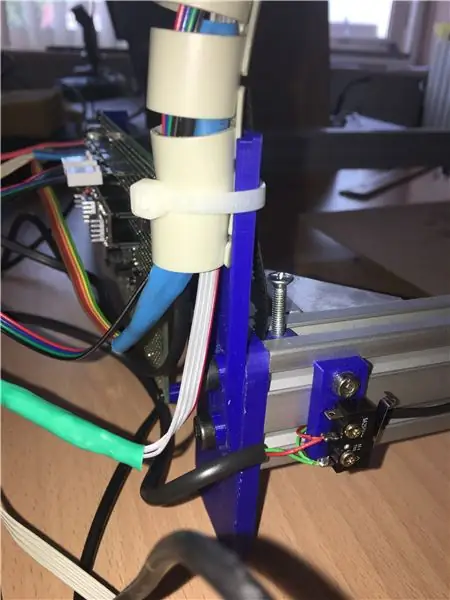

Etapa 10: Os Limit Switches + Holders

Primeira impressão:

- Placa de montagem do interruptor de limite LE3 estrutura 20x40

- Clipe de cabo LE3 quadro 20x40

Na foto. 1 e 2 você vê os interruptores de limite montados na estrutura principal. A distância entre eles é de aprox. 45 cm (distância de gravação de 38 cm + largura da placa de 7 cm)

Na foto. 3 e 4 os interruptores de limite na barra transversal, distância: 36 cm (29 + 7). Após a montagem, verifique se os interruptores estão posicionados corretamente (sem colisões mecânicas).

Todo o trabalho mecânico está praticamente concluído agora.

Você já pode ligar os interruptores e usar os clipes de cabo para prender os fios nas ranhuras da estrutura lateral.

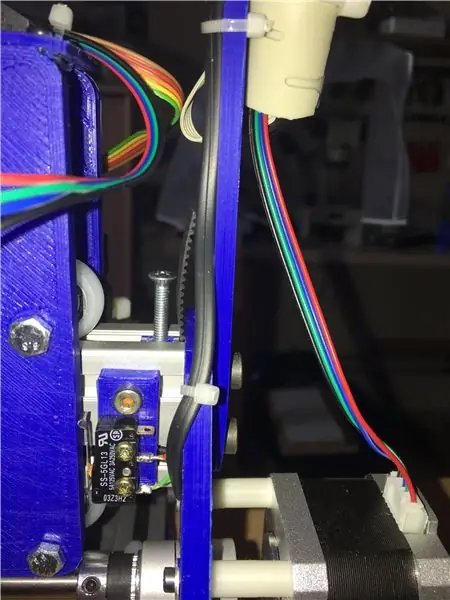

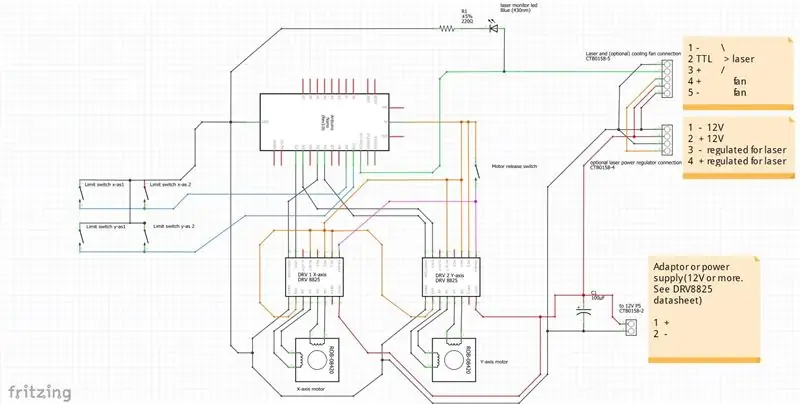

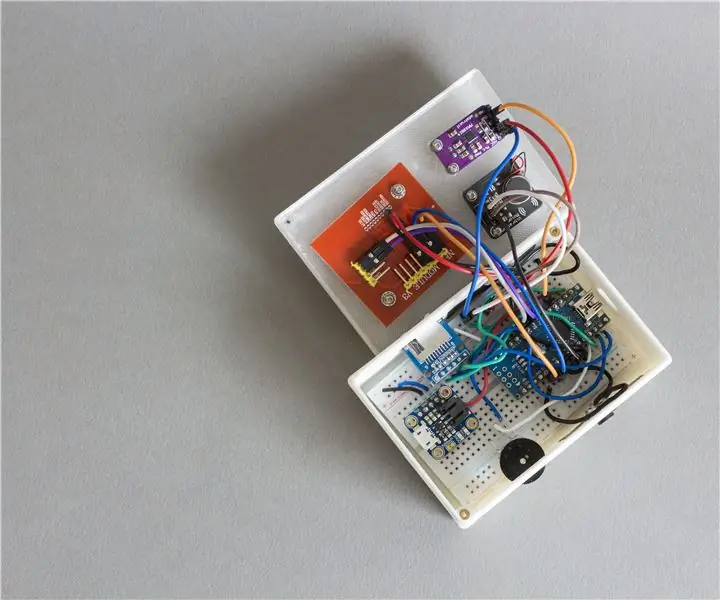

Etapa 11: os eletrônicos

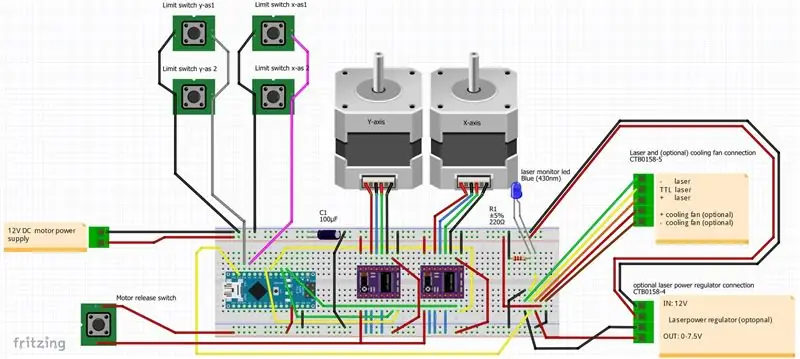

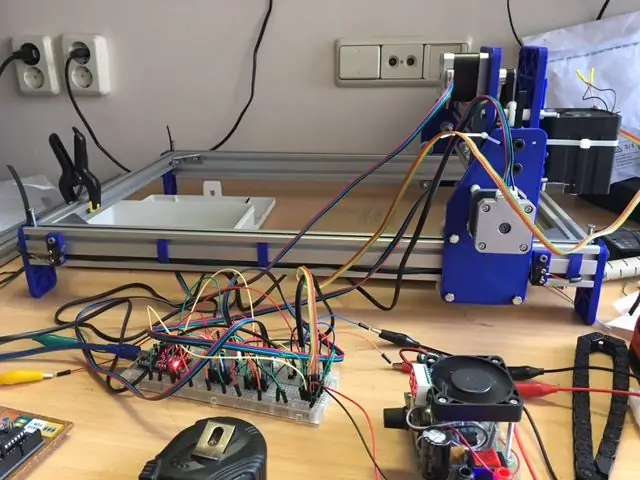

- Foto. 1 mostra de forma esquemática as conexões entre as peças

- Foto. 2 como as conexões da placa de ensaio devem ser.

- Foto. 3 e 6 o breadboard ao vivo real

- Foto. 4 o lado do fio da placa de prototipagem que fiz

- Foto. 5 o lado da peça. Observe todas as conexões de cabeçalho fêmea para o Arduino, as placas de driver e todas as conexões de fios. Essas conexões permitem que a troca de placas (quando necessário) seja mais fácil.

Eu projetei freios de montagem para a placa de prototipagem de 9x15 cm para que você possa aparafusar a placa ao perfil 2020. Esses freios são parte do arquivo de impressão "montagens de cabo LE3 e montagem de PCB" (figuras.7 e 8).

Existem 3 conexões em cada placa de driver para controlar a resolução do passo: M0, M1 e M2. Com essas conexões, você pode determinar a resolução do passo dependendo de como conectá-los a + 5V. Lá por eu fiz nas linhas de jumper da placa de prototipagem para cada uma das 3 linhas nos dois mergulhadores. Eles estão nos círculos amarelos na foto. 5

Com esses jumpers, você pode definir facilmente a resolução da etapa:

Resolução M0 M1 M2

- baixo baixo baixo cheio

- alto baixo baixo meio

- baixo alto baixo 1/4

- alto alto baixo 1/8 (esta é a configuração que eu uso e é desenhada nas fotos)

- baixo baixo alto 1/16

- alto alto alto 1/32

Onde alto significa: conectado a + 5V (linha de jumper fechada).

Você não encontrará esses jumpers na placa de ensaio ou no esquema, mas você entendeu e pode implementá-los sozinho, se necessário.

Você pode omitir esses jumpers e definir a resolução da etapa permanentemente para a resolução de etapa desejada. Até agora não mudei as configurações dos jumpers: a resolução 1/8 funciona bem!

Você também não encontra o interruptor na foto. 5 (canto superior direito). Essa opção que implementei alterna entre D12 e D11 na placa Arduino para direcionar o laser, resp. M03 e M04 (Gcode). Mas descobri que com os programas certos você não precisa mais usar o M03, então deixei isso fora dos planos. Em vez disso, a linha TTL é conectada diretamente ao D11 (M04).

Ps.

Observe que, nos cemáticos, os dois conectores (5 fios e 4 fios) foram necessários para mim porque eu mesmo construí meu sistema a laser com uma ventoinha de resfriamento separada. Mas se você tiver um módulo de laser e não quiser regular a potência do laser. Você só precisa das 3 linhas superiores do conector de 5 linhas e a alimentação deve vir da fonte de alimentação que vem com o laser.

Etapa 12: Software

Programas usados com o propósito de instruir:

- GRBL, versão 1.1 (biblioteca arduino)

- LaserGRBL.exe, programa para enviar imagens cortadas ou gráficos vetoriais para o seu gravador / cortador

- Inkscape, programa de desenho vetorial

- JTP Laser Tool V1.8, plugin necessário para o Inkscape fazer um arquivo Gcode para LaserGRBL

- Notepad ++

Na Internet você pode encontrar muitas informações sobre como instalar, baixar e usar esses programas.

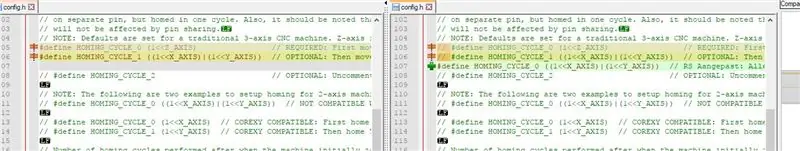

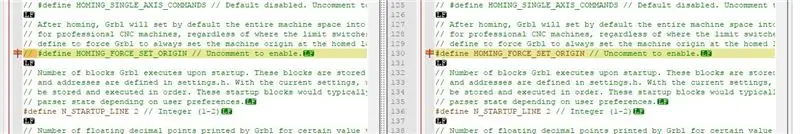

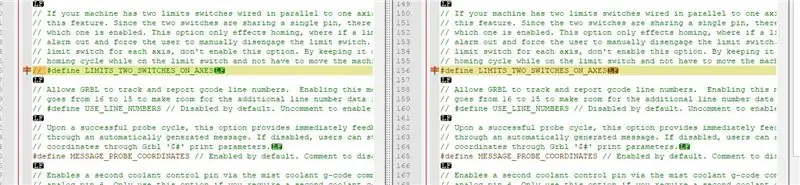

A primeira coisa que você precisa fazer é alterar o arquivo config.h da biblioteca GRBL:

- depois de baixar GRBL v1.1, abra config.h com Notepad ++ (você pode encontrar config.h no diretório GRBL)

- encontre as linhas que você vê na foto. 1, 2 e 3 e altere-os de acordo com a parte direita da imagem (à esquerda nas fotos você vê as linhas originais e à direita as alteradas)

- Salve o arquivo

Agora carregue a biblioteca GRBL em seu controlador Arduino nano:

- conecte seu Arduino ao seu pc

- inicie o seu programa Arduino

- escolha Sketch

- escolha Importar biblioteca

- escolha adicionar biblioteca

- vá para o diretório onde o GRBL está situado e clique em (não abrir) no diretório GRBL (o diretório onde você alterou o arquivo config.h)

- clique para abrir

- Ignore a mensagem bla bla bla não catalogada e feche o programa Arduino

- Vá para o diretório… GRBL / examples / grblUpload e inicie grblUpload.ino

- agora o programa Arduino é iniciado e a compilação começa. Quando terminar, ignore a mensagem de espaço de memória insuficiente e feche o programa Arduino.

Neste estágio, a placa Arduino é carregada com GRBL e as configurações para Homing e as chaves de limite estão corretas.

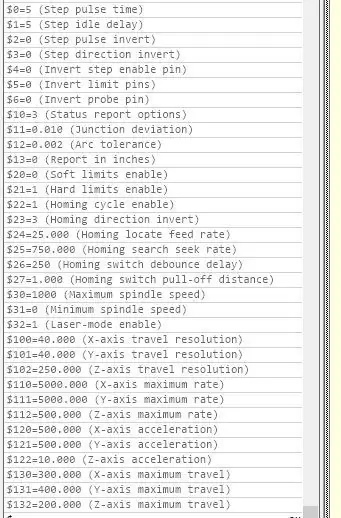

Agora você tem que deixar GRBL na placa Arduino saber quais velocidades, dimensões, etc. são necessárias para fazer seu gravador funcionar.

- conecte seu Arduino ao seu pc

- Inicie o laserGRBL.exe

- clique no botão conectar (ao lado do campo da taxa de transmissão)

- digite $$ no campo de comando de envio (abaixo do campo de progresso) e pressione [Enter]

- Altere os valores de acordo com a lista da foto. 4. Basta digitar as linhas que devem ser alteradas no campo de comando de envio (abaixo do campo de progresso). Por exemplo: digite $ 100 = 40 [Enter]

- Repita isso para toda a linha a ser alterada.

- depois disso, você pode digitar $$ novamente para ver ou todas as chances estão corretas

Enquanto você executa o teste, veja abaixo, você também deve ajustar a quantidade de Amps que vai para os motores. Você pode girar o pequeno aparador em ambas as placas stepstick para fazer isso, mas desconecte a placa da alimentação antes de fazer isso. Baixe e leia a folha de dados do stepstick! Ajuste os aparadores passo a passo até que os motores funcionem suavemente e nunca percam um degrau. Os aparadores nas minhas pranchas estão aproximadamente 3/4 virados para a direita.

Agora você pode testar o gravador para ver ou todos os movimentos funcionam bem e, muito importante !, se os interruptores de limite estão funcionando. Se um interruptor de limite for ativado, a máquina entrará em um estado de erro. Em laserGRBL você pode ler como resolver aquele $ x baseado em software ou algo parecido, e agora o interruptor de liberação do motor é útil: no estado de erro provavelmente um dos interruptores ainda está ativado, agora pressione o interruptor de liberação do motor e puxe o carro desejado um pouco para longe do interruptor para liberá-lo. Agora você pode "reiniciar" e "retornar" à máquina.

Basicamente, agora você está pronto para sua primeira calibração.

Etapa 13: Calibrar

O procedimento a seguir é um trecho de uma parte do meu "Gravador a laser rápido, sujo e barato" instrutível e pode ser útil se você tiver desvios nas medidas de sua saída de gravação

Para a calibração de $ 100 (x, passo / mm) e $ 101 (y, passo / mm), fiz o seguinte:

- Eu preenchi o valor 80 ou mais para US $ 100 e US $ 101

- em seguida, desenho um quadrado de um determinado tamanho, digamos 25 mm no Inkscape e começo a gravar **

- O primeiro resultado não deve ser um quadrado com o tamanho certo, 25x25mm.

- Comece com o eixo x:

- digamos que A é o valor que você deseja para $ 100 e B é o valor de $ 100 (80) e C é o valor no Inkscape (25) e D é o valor que você mede no quadrado gravado (cerca de 40)

- então A = Bx (C / D)

Neste exemplo, o novo valor para $ 100 (A) é 80x (25/40) = 80x0, 625 = 50

O mesmo pode ser feito com o eixo y ($ 101).

O resultado é bastante preciso. Se você usar exatamente os mesmos motores, correias e polias para os eixos xey, os valores de $ 100 e $ 101 serão os mesmos."

** Se você fizer um quadrado de calibração no Inkscape, use o plugin JTP Laser Tool V1.8 para fazer um arquivo Gcode (vetorial) que você pode carregar no laserGRBL. Certifique-se de preencher M04 para ligar e M05 para desligar o laser no plugin JTP Laser Tool V1.8!

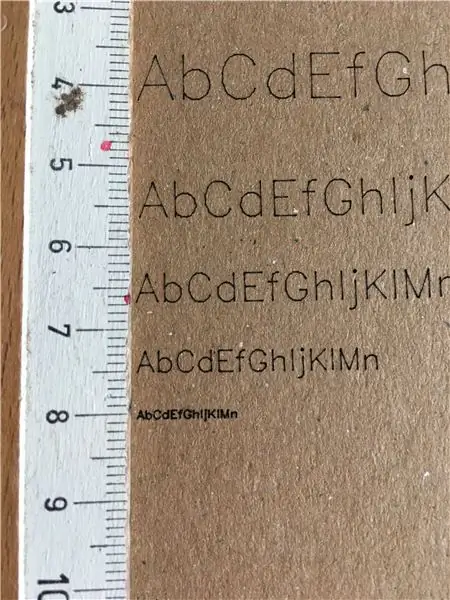

Etapa 14: Pronto

Se tudo corresse bem, agora você gravou um quadrado com o tamanho de exatamente 25 mm.

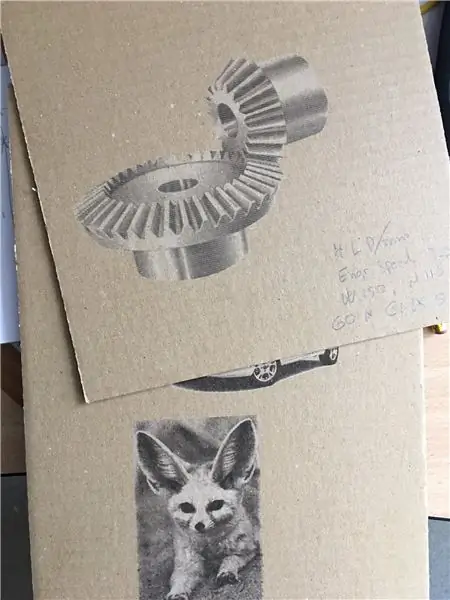

Agora você pode gravar / cortar o que quiser: fotos em tons de cinza, desenhos vetoriais, padrões para cortar etc. E isso com grande precisão!

pic.1, os caracteres inferiores são muito pequenos (a distância entre duas linhas na régua é de 1 mm)

pic.2, alguns primeiros resultados da escala de cinza.

foto. 3, muito preciso!

O vídeo mostra o gravador em ação.

Etapa 15: última etapa

Agora que tudo está funcionando bem, você pode começar ajustando a engenhoca com guias de cabos e um belo PCB. Eu criei algumas montagens de guia de cabo que você pode imprimir e usar para anexar guias de cabo (arquivo de impressão "montagens de cabo LE3 e montagem de PCB").

Se você fizer uso de guias de cabo, os cabos do motor de 1 metro de comprimento não são o suficiente e você terá que comprar cabos mais longos ou fazer extensões de cabos (foi o que fiz). Nas fotos vocês podem ver como utilizei as guias de cabos (e montagens). E para ser honesto, a orientação do cabo torna muito mais fácil gravar porque você não precisa ter medo de cabos queimados ou presos entre as peças, etc.

Espero que este instrutivo seja inspirador para você e também seja uma fonte de informações para fazer um gravador a laser. Eu me diverti muito projetando e construindo e sei que você deve fazer isso ao construir esta coisa.

Boa construção!

Recomendado:

Leitor / gravador ScanUp NFC e gravador de áudio para cegos, deficientes visuais e todos os demais: 4 etapas (com imagens)

Leitor / gravador ScanUp NFC e Gravador de Áudio para Cegos, Deficientes Visuais e Todos: Eu estudo desenho industrial e o projeto é o trabalho do meu semestre. O objetivo é apoiar os deficientes visuais e cegos com um dispositivo que permite gravar áudio no formato.WAV num cartão SD e chamar essa informação através de uma etiqueta NFC. Então, em

ARUPI - uma unidade de gravação automatizada de baixo custo / unidade de gravação autônoma (ARU) para ecologistas de paisagens sonoras: 8 etapas (com fotos)

ARUPI - uma unidade de gravação automatizada de baixo custo / unidade de gravação autônoma (ARU) para ecologistas de paisagens sonoras: Este instrutível foi escrito por Anthony Turner. O projeto foi desenvolvido com muita ajuda do Galpão da Escola de Computação da Universidade de Kent (o Sr. Daniel Knox foi de grande ajuda!) Ele vai mostrar como construir uma Gravação de Áudio Automatizada U

O dispositivo de área de trabalho - um assistente de área de trabalho personalizável: 7 etapas (com imagens)

O dispositivo de área de trabalho - um assistente de área de trabalho personalizável: O dispositivo de área de trabalho é um pequeno assistente de área de trabalho pessoal que pode exibir várias informações baixadas da Internet. Este dispositivo foi projetado e construído por mim para a classe CRT 420 - Tópicos Especiais no Berry College, que é ministrado pelo Instrutor

Como fazer um PCB personalizado usando um gravador a laser de baixa potência: 8 etapas (com imagens)

Como fazer um PCB personalizado usando um gravador a laser de baixa potência: Quando se trata de fazer um PCB caseiro, você pode encontrar vários métodos online: desde o mais rudimentar, usando apenas uma caneta, até o mais sofisticado, usando impressoras 3D e outros equipamentos. E este tutorial cai nesse último caso! Neste projeto eu sh

Mini gravador de madeira a laser CNC e cortador de papel a laser: 18 etapas (com fotos)

Mini gravador de madeira CNC a laser e cortador de papel a laser: Este é um exemplo de como eu fiz um gravador de madeira CNC a laser baseado em Arduino e um cortador de papel fino usando drives de DVD antigos, laser de 250mW. A área de jogo é de 40 mm x 40 mm no máximo. Não é divertido fazer sua própria máquina com coisas antigas?