Índice:

- Etapa 1: o núcleo central

- Etapa 2: impressão e montagem do núcleo central

- Etapa 3: Crimpando os fios para o braço de LED

- Etapa 4: montagem do braço de LED

- Etapa 5: Montagem dos Módulos de LED

- Etapa 6: Montagem dos Módulos de LED

- Etapa 7: Conecte o motor

- Etapa 8: monte a placa de base

- Etapa 9: montar o corpo da lâmpada

- Etapa 10: prenda o conjunto da engrenagem ao corpo da lâmpada

- Etapa 11: Anexe o Loxodrome

- Etapa 12: Alimentação do módulo de LED

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:38.

- Última modificação 2025-01-23 15:03.

The Spiral Lamp (também conhecido como The Loxodrome Desk Lamp) é um projeto que comecei em 2015. Foi inspirado no Loxodrome Sconce de Paul Nylander. Minha ideia original era uma luminária de mesa motorizada que projetaria redemoinhos de luz na parede.

Eu projetei e imprimi em 3D um protótipo em OpenSCAD para uma exibição do maker. Embora a iluminação fosse tão fantástica quanto eu esperava, as partes mecânicas eram frágeis, difíceis de construir e simplesmente não funcionavam muito bem.

Desde então, aprendi o FreeCAD, uma ferramenta muito mais poderosa, e redesenhei os componentes mecânicos. Este Instructable apresenta uma versão de segunda geração que substitui a maioria das partes internas por peças totalmente imprimíveis em 3D. Esta atualização apresenta módulos de LED de 3 W intercambiáveis, para que você possa trocar os LEDs por cores diferentes; ou; se você pode conectá-lo com um módulo LED RGB colorido para efeitos de iluminação mais sofisticados.

Este projeto é de código aberto:

Este projeto foi construído inteiramente em Software Livre e de Código Aberto e atende a definição de Hardware de Código Aberto. Os arquivos de design do OpenSCAD e do FreeCAD são fornecidos para você modificar no Creative Commons - Atribuição - Compartilhamento pela mesma

Créditos Adicionais:

- Inspirado no "Loxodrome Sconce" de Paul Nylander

- Arquivo OpenSCAD derivado do "Loxodrome" do kitwallace

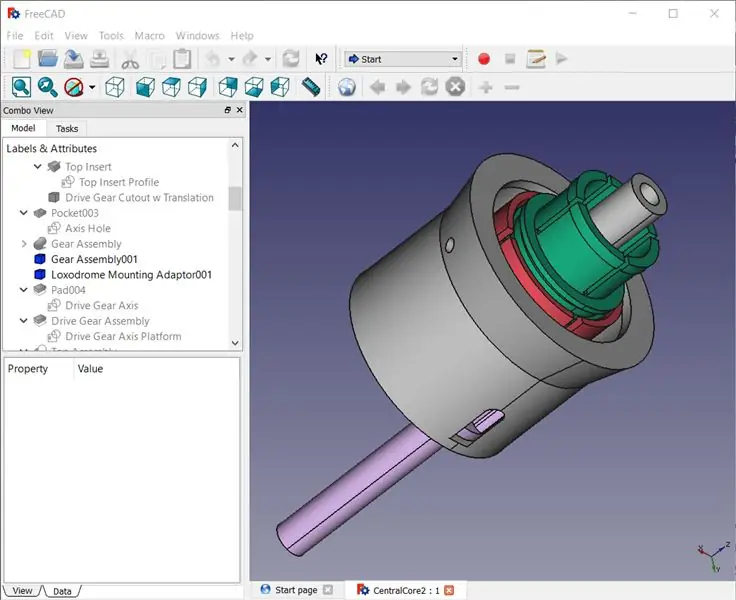

Etapa 1: o núcleo central

O calcanhar de Aquiles do meu projeto original era que a esfera do loxódromo não tinha um ponto de montagem confiável. Inicialmente, tentei suspendê-lo em um ponto de articulação no topo e usando ímãs para girá-lo na base. Isso não funcionou de jeito nenhum, então tentei um motor e uma pequena engrenagem, mas como o loxódromo estava pendurado na parte inferior, a engrenagem o empurrou para fora do caminho em vez de girá-lo. O principal desafio era encontrar uma maneira de apoiá-lo e girá-lo por baixo, mantendo um eixo central fixo para ancorar o braço do LED e a fiação.

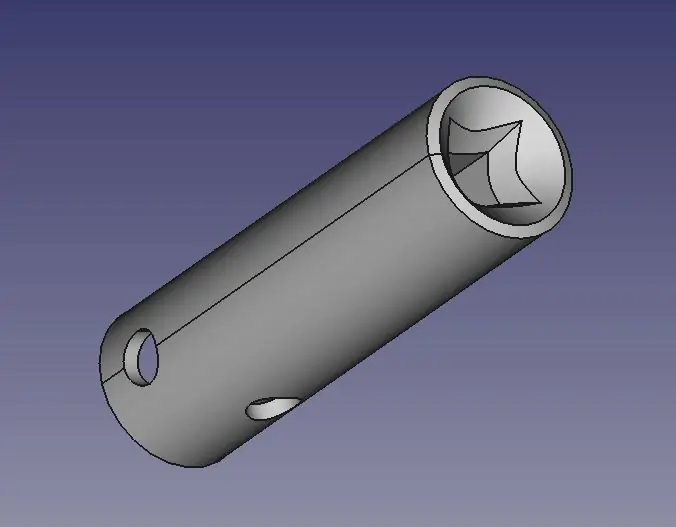

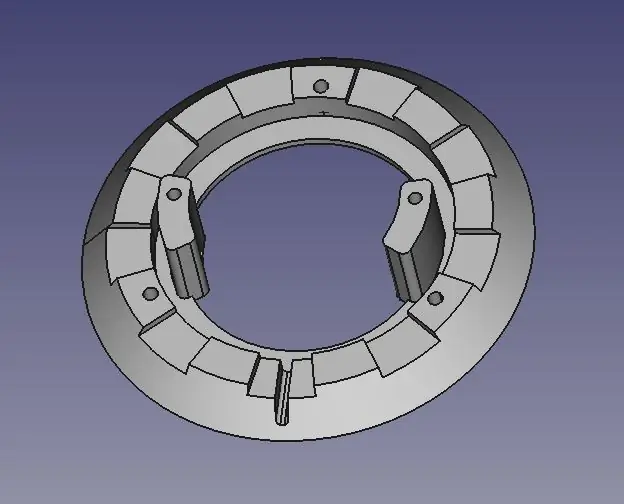

A lâmpada apresentada neste Instructable foi reprojetada para usar um núcleo central coaxial. O motor na base gira uma pequena engrenagem que se engrena com uma engrenagem central maior. A engrenagem central envolve um rolamento de patins 608 e se encaixa em outra parte que transmite a rotação para a parte superior da lâmpada. No meio do mancal passa um tubo central fixo para ancorar o braço de suporte do LED e para passar a fiação associada.

Etapa 2: impressão e montagem do núcleo central

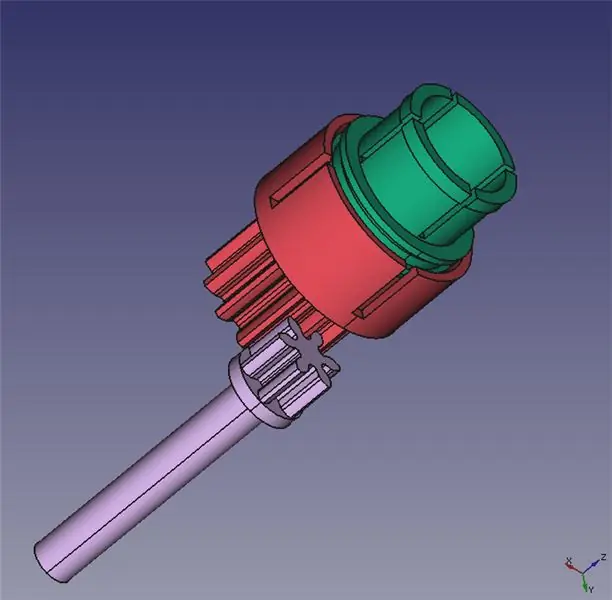

O núcleo central consiste nas seguintes quatro partes impressas em 3D:

- TopAssembly.stl (cinza, imagem anterior)

- GearCoreCenter.stl (vermelho)

- LoxodromeMountingAdaptor.stl (verde)

- DriveGear.stl (roxo)

Além das peças impressas, você precisará de um rolamento de patins 603. Você pode encontrá-los de forma barata no eBay. Assista ao vídeo acima para ver como tudo está montado. Pode ser necessário lixar o tubo central no TopAssembly para um ajuste confortável. Assim que o rolamento for inserido no GearCoreCenter, você deve adicionar um pouco de cola à borda do LoxodromeMountingAdapter e encaixá-lo no GearCoreCenter. Essas duas peças devem ser presas com segurança e não devem girar.

Usei Panef White Stick Lubricant com Silicone em todas as partes móveis.

Dicas gerais de impressão:

Todas as peças no núcleo central são projetadas para serem impressas sem suporte. O GearCoreCenter deve ser impresso com o lado engrenado nivelado na base de impressão com os fechos voltados para cima. O DriveGear deve ser impresso com a engrenagem nivelada na cama e o eixo estreito voltado para cima. Descobri que definir o "Curso mínimo de retração" para 2 mm no Cura 2 ajudou a acelerar a impressão consideravelmente.

Dicas de impressão para o conjunto superior:

Ao imprimir em PLA usando as configurações padrão, o tubo no centro do TopAssembly era muito quebradiço. Retardar a impressão, aumentar a espessura da parede, a vazão e a temperatura me deram uma peça suficientemente forte.

Estas são as configurações do Cura 2 que usei para fatiar o TopAssembly:

-

Concha:

Espessura da parede: 2

-

Resfriamento:

- Velocidade do ventilador: 50%

- Velocidade regular do ventilador: 30%

- Velocidade máxima do ventilador: 35%

-

Material:

- Temperatura de impressão padrão: 210

- Temperatura de impressão: 210

- Fluxo: 110%

- Habilitar Retração: Falso

-

Velocidade:

- Velocidade de impressão: 40 mm / s

- Velocidade da parede: 10 mm / s

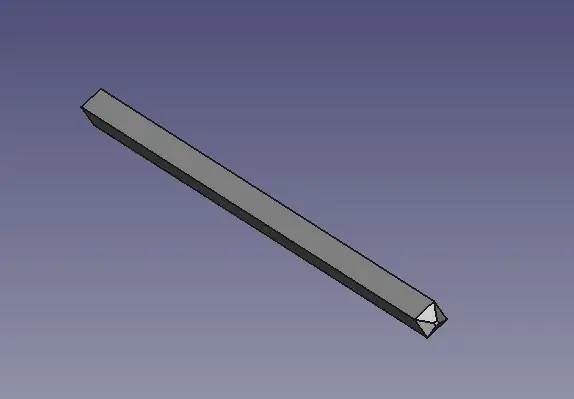

Etapa 3: Crimpando os fios para o braço de LED

Você precisará usar uma ferramenta de crimpagem para prender os fios em um conector DuPont de quatro posições usando pinos fêmeas. Construí minha lâmpada com conectores de quatro posições para ter fios suficientes para um LED RGB. Se você estiver usando um LED de uma única cor, dois fios serão suficientes, mas prefiro dobrar os fios para capacidade extra de transporte de corrente. Portanto, o braço do LED possui um slot grande o suficiente para acomodar um conector DuPont de quatro pontos.

Você precisará de quatro conjuntos de fio trançado de aproximadamente 30 cm de comprimento, uma ferramenta de crimpagem e um kit de conectores DuPont. Eu usei estes:

- Ferramenta de crimpagem IWISS SN-28B

- HALJIA 310 Pcs 2,54mm Fio Dupont Fêmea / Macho Jumper Pin Conector Conector Sortimento

O vídeo demonstra o processo de crimpagem.

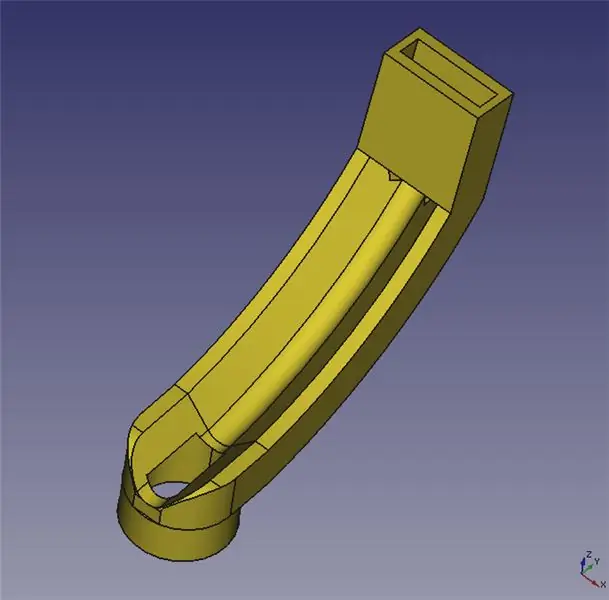

Etapa 4: montagem do braço de LED

Depois de construir o chicote de fiação, alimente os fios pelo braço do LED e empurre o conector DuPont no slot. É um ajuste apertado. Você pode querer um pouco de cola no conector para que não se solte no futuro, mas se fizer isso, use um pouco e aplique no lado sólido do conector e tome cuidado para não deixar a cola entrar nas tomadas.

Assim que o braço do LED estiver montado, você pode alimentá-lo através do orifício no meio do núcleo central. O vídeo demonstra o processo e me mostra testando vários módulos de LED.

Dicas de impressão para o braço LED:

O braço do LED deve ser colocado de lado durante a impressão. Todas as superfícies são inclinadas de forma que suportes não sejam necessários.

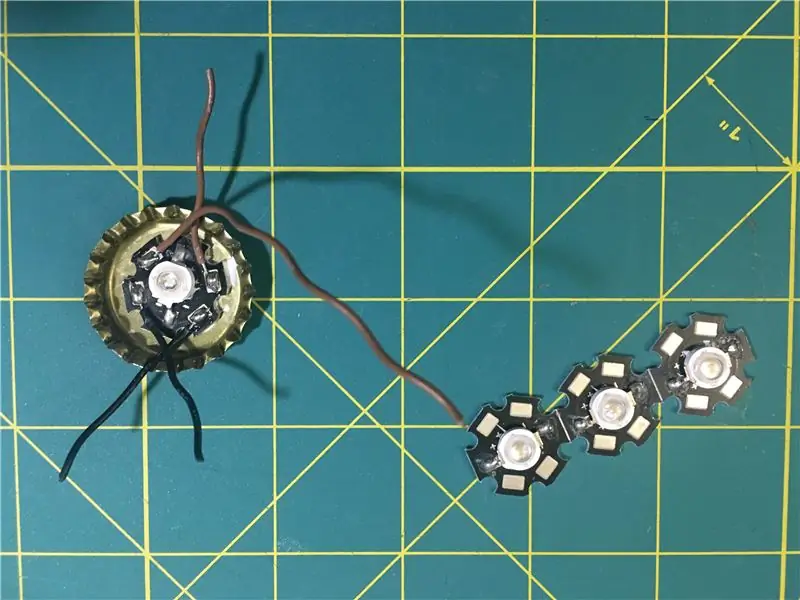

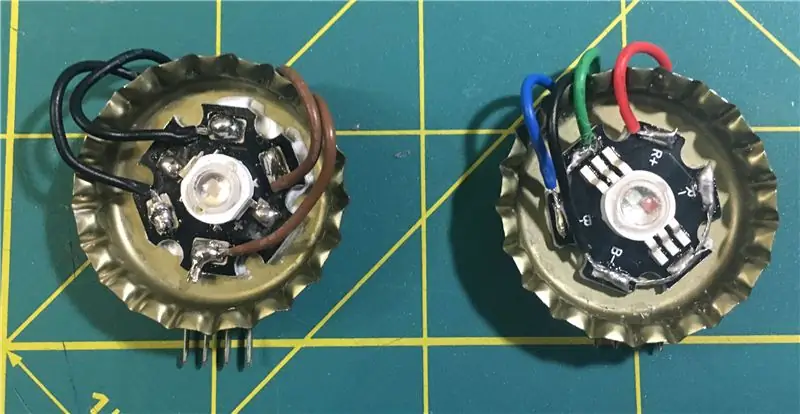

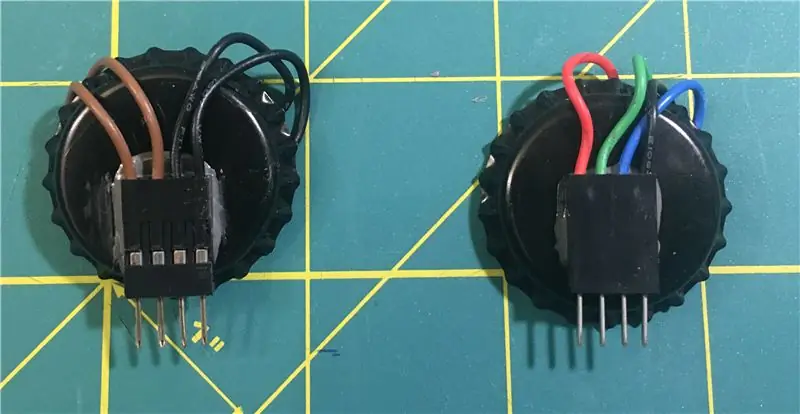

Etapa 5: Montagem dos Módulos de LED

Os módulos de LED são compostos dos seguintes componentes:

- Uma "estrela" LED de 3W

- Uma tampa de garrafa (como um dissipador de calor)

- Um conector DuPont de quatro posições com pinos machos

- Comprimentos curtos de fio trançado isolado

- Epóxi normal de duas partes para conectar o conector DuPont na parte de trás da tampa do frasco (usei JB Weld)

- Epóxi térmico de duas partes para anexar o LED à tampa do frasco (usei o adesivo térmico Arctic Alumina)

Você vai querer usar um ferro de solda para prender fios curtos nas almofadas positivas e negativas de sua estrela de LED. Se você tiver um LED de uma única cor, poderá dobrar os fios, dois para o positivo e dois para o negativo. Isso permite que você passe a corrente por ambos os fios em paralelo e use todos os fios disponíveis no braço do LED. Para um LED RGB, você usará um fio para interconectar todas as almofadas do ânodo (-) e os três fios restantes para conectar a cada uma das almofadas do cátodo (+).

Eu uso tampas de garrafa para o dissipador de calor de LED. Eu comprei na minha cervejaria local, embora você pudesse tentar reutilizar uma de uma garrafa de cerveja se ela estivesse totalmente aberta.

A menos que você compre tampas de garrafa "nuas", pode ser necessário usar uma pistola de ar quente para amolecer e remover o revestimento de borracha. Certifique-se de ter uma superfície limpa e perfeitamente plana de metal para conectar o LED. Em seguida, use epóxi térmico para prender o LED às tampas dos frascos, prenda-o com clipes e deixe-o endurecer durante a noite.

Etapa 6: Montagem dos Módulos de LED

No dia seguinte, você vai querer prender conectores DuPont machos em cada um dos quatro fios e colocá-los em um invólucro de quatro conectores. Em seguida, misture um pouco do epóxi normal de duas partes (não o epóxi térmico que você usou anteriormente) e prenda o conector na parte traseira da tampa do frasco. Mais uma vez, prenda e deixe definir durante a noite.

A figura mostra um módulo de LED RGB de uma única cor e um de três cores após a montagem.

Etapa 7: Conecte o motor

Eu usei um motor síncrono do tipo 4W 120V AC TYD-50 para a base. Esses motores são usados em toca-discos de micro-ondas e podem ser encontrados facilmente online. Eles são baratos, funcionam muito silenciosamente e estão disponíveis em uma variedade de RPMs diferentes. Eu escolhi uma unidade lenta de 5-6 RPM para dar à minha lâmpada uma ação de giro lenta e constante. A engrenagem da lâmpada reduz isso pela metade, então minha lâmpada gira suavemente de 2,5 a 3 RPMs.

Soldei um cabo resgatado de um eletrodoméstico e o isolei com duas camadas de tubo termorretrátil. Se você não se sentir confortável com as tensões de linha em sua lâmpada, também pode encontrar motores síncronos TYD-50 de 12 Vca. Você poderia então combiná-lo com um transformador de verruga de parede fornecendo uma CA de 12 V mais amigável.

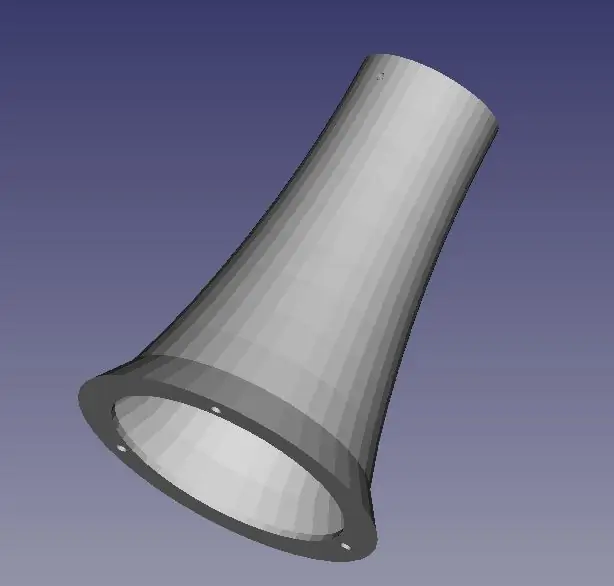

Etapa 8: monte a placa de base

O motor pode ser aparafusado na placa de base com parafusos M3.

Meu motor tinha um eixo com diâmetro externo de 7 mm. Portanto, projetei uma peça de plástico para permitir que ela se encaixasse em um eixo de perfil quadrado impresso em 3D. Isso é conectado com um parafuso e porca M3.

Essa peça de plástico tem uma boca larga e cônica e o eixo deve deslizar livremente para dentro e para fora com pouca resistência. Você precisará disso mais tarde na montagem, pois precisará cair no lugar por cima.

Para evitar o superaquecimento do motor, coloque alguns pés de borracha na parte inferior da placa de base. Isso o manterá longe da mesa e ajudará no fluxo de ar.

Dicas de impressão:

Todas as peças são projetadas para serem impressas sem suportes.

Etapa 9: montar o corpo da lâmpada

A placa de base pode ser fixada ao corpo usando parafusos M3. Não há como alcançar o interior, portanto, certifique-se de que todos os fios estejam pendurados para fora do slot na parte traseira da placa de base antes de conectar as duas metades!

Dicas de impressão:

O corpo da lâmpada tem uma inclinação suave e pode ser impresso sem suportes.

Etapa 10: prenda o conjunto da engrenagem ao corpo da lâmpada

O eixo fica solto no orifício do conjunto de engrenagens. Se você simplesmente tentar colocar o conjunto de engrenagens por cima, o eixo provavelmente cairá dentro da lâmpada.

Você poderia usar um pouco de cola quente para segurar o eixo no lugar, mas optei por segurar o conjunto de engrenagens de cabeça para baixo e, em seguida, abaixei o corpo da lâmpada (também de cabeça para baixo) sobre ele. Você precisa do eixo para encontrar a ranhura de acoplamento no fundo da lâmpada, os lados inclinados da peça de acoplamento devem ajudar a guiar o eixo no lugar.

No início, você descobrirá que o eixo é muito longo. Fiz isso de propósito para que você pudesse diminuir até que tudo se encaixasse perfeitamente.

Assim que o conjunto da engrenagem estiver assentado, conecte o motor e verifique se a engrenagem está girando antes de prender a parte superior com dois pequenos parafusos.

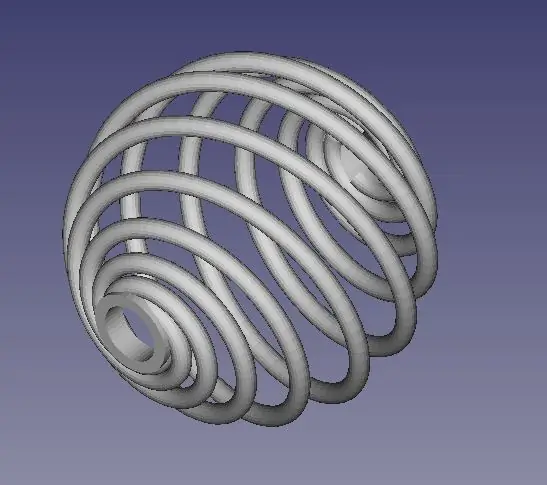

Etapa 11: Anexe o Loxodrome

Passe o braço de LED através do pequeno orifício na base do loxódromo e manobre o loxódromo para a posição. É um ajuste justo e há pouca folga entre a borda do loxódromo e o braço de LED. No entanto, não use força, ela não deve ser necessária.

Tive alguma dificuldade em fazer o loxódromo passar da curva na base do braço do LED. Tive que lixar um pouco as bordas do braço do LED para torná-lo estreito o suficiente para passar, mas ajustei o arquivo CAD e o STL, então espero que você não precise fazer isso.

Assim que o loxódromo estiver no pescoço do braço do LED, ele deve se encaixar nas travas de retenção. A última etapa é inserir o módulo de LED enfiando os dedos nas aberturas do loxódromo.

Veja o vídeo para ver como isso é feito.

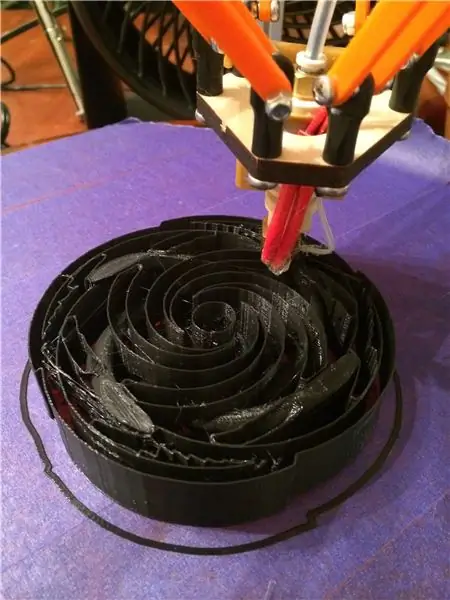

Dicas de impressão:

Imprima o Loxodrome com preenchimento 100%, pois você deseja que os braços espirais sejam os mais fortes possíveis.

Definitivamente, você precisará de suporte para esta impressão e muito dela. Se você tiver uma extrusora dupla e um suporte solúvel, este é um ótimo lugar para usá-lo!

Se você não tem uma extrusora dupla, não se preocupe, pois consegui imprimir isso em uma única impressora FDM extrusora. Como a maior parte do suporte ficará dentro do Loxodrome, ele precisará ser fraco o suficiente para que você possa estender a mão com um alicate de bico fino, esmagá-lo e removê-lo peça por peça.

O suporte padrão no Cura é muito forte para isso. O truque que descobri foi usar um suporte de grade com densidade de suporte igual a zero. Isso faz com que o Cura imprima apenas paredes finas de camada única para apoiar os braços espirais do Loxodrome. Essas paredes são relativamente fáceis de esmagar e remover quando a impressão estiver concluída.

Minha impressão original foi feita em 2015 com uma versão anterior do Cura, mas aqui estão as configurações do Cura 2 que parecem fornecer o padrão de suporte desejado:

- Gerar suporte: Verdadeiro

- Colocação de suporte: em todos os lugares

- Padrão de suporte: grade

- Densidade de suporte: 0

- Distância de suporte X / Y: 0,9

- Distância de suporte Z: 0,15

- Use torres: falso

Durante e após a impressão, o Loxodrome parecerá um croissant gigante. Você precisará usar um alicate de bico fino para arrancar o suporte até que ele desapareça. Cutucar com uma ferramenta afiada ou esmagá-lo ajudará a quebrar as camadas. Usar luvas grossas pode ser útil para isso, pois os fragmentos podem ser pontiagudos. Depois que todo o suporte for removido, você pode alisar os pontos ásperos com uma lixa.

Etapa 12: Alimentação do módulo de LED

Para alimentar o módulo de LED, recomendo uma fonte de alimentação de corrente ajustável. Para uma estrela de LED típica, 300mA fornecerá corrente adequada. Existem vários drivers de LED de 300mA listados no eBay, ou você pode obter um módulo totalmente ajustável, como o mostrado no meu vídeo.

Outra opção é comprar um conversor de buck DC para DC de tensão variável e usá-los em conjunto com uma verruga de parede de 12 V DC. Você pode então aumentar cuidadosamente a tensão de zero até que a quantidade correta de corrente, medida por um multímetro, esteja fluindo pelo LED. Esteja ciente de que LEDs de cores diferentes precisarão da fonte de alimentação configurada em tensões diferentes, portanto, se você planeja trocar LEDs, uma fonte de corrente constante é uma escolha muito melhor.

Depois de definir a corrente no LED, execute-o apenas enquanto estiver assistido. Você deve observar para ter certeza de que não está esquentando o suficiente para derreter os suportes de plástico. Se estiver muito quente, você precisará diminuir a corrente.

Vice-campeão no desafio Epilog 9

Recomendado:

Espiral do Caos (Espiral da Hipnose): 5 etapas (com fotos)

Chaos Spiral (Hypnosis Spiral): Você também pode imprimir este objeto em 3D, mas certifique-se de não imprimir o ímã e os rolamentos :). O original impresso em 3D não funcionará. ? Aqui estão as coisas para coletar antes de começar

A tarefa que dá à máquina Arduino (também conhecida como: Fazendo seu próprio Bop-it!): 5 etapas

A tarefa que dá a máquina Arduino (também conhecida como: Fazendo seu próprio Bop-it!): Para o estudo que estou acompanhando atualmente, recebi a tarefa de fazer algo com um Arduino. Eu tinha conseguido um conjunto padrão de materiais da escola e pensei em algo que funcionasse em torno deles, com o mínimo de tapete externo

Consertando um monitor com uma máquina de fazer pão: também conhecido como não jogue fora !: 5 etapas (com fotos)

Consertando um monitor com uma máquina de fazer pão: Também conhecido como não jogue fora !: Localmente em Victoria, BC, temos um cara que está pegando equipamentos de TI descartados, mas utilizáveis, e os repassando para a comunidade gratuitamente. Seus esforços estão mantendo os eletrônicos usados fora dos aterros sanitários e ajudando as pessoas, o que é fantástico. Eu peguei um

Converter lâmpada de mesa em lâmpada LED: 3 etapas (com fotos)

Converter lâmpada de mesa em lâmpada LED: este tutorial se aplica principalmente a lâmpada de mesa de 12v antiga com um soquete G4 ou GU4, mas pode ser aplicado a outra lâmpada e lâmpada LED integrada com defeito ou danificada com pequenas alterações. NENHUMA habilidade de soldagem é necessária, mas um conhecimento mínimo na eletricidade é necessária. em

Solda de telha (também conhecido como protetor de mesa): 3 etapas

Solda de telha (também conhecido como protetor de mesa): Meus pais estão começando a gritar comigo por ter derretido solda e resíduos de fluxo na mesa de ladrilho branco. Ele sai, mas às vezes é um pouco complicado. Esse foi um projeto muito fácil de fazer. Custa menos de $ 10 e pode ser feito em menos de 5 minutos. S