Índice:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:35.

- Última modificação 2025-01-23 15:03.

Ferramentas utilizadas: Fusion 360, extensão FM Gears, Cura, Wanhao Duplicator i3, PLA Filament, vários equipamentos, movimentos de quartzo Y888X.

Este não é um instrutível completo, mas uma visão geral de algumas das ferramentas e materiais usados.

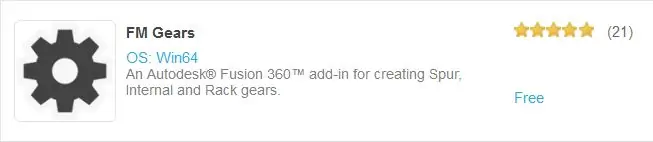

Etapa 1: Baixe e instale o "FM Gears" na Autodesk App Store - é grátis

Eu uso esta extensão para gerar minhas engrenagens no Fusion 360.

Visite a App Store, use o seguinte link:

Na busca digite "FM Gears", clique no link (mostrado) e faça o download, execute o arquivo baixado e reabra o Fusion 360.

Depois de instalado, ele é selecionado no menu Solid / Create, basta selecionar o tipo de engrenagem que deseja gerar no menu (mostrado) e inserir os parâmetros necessários (a ajuda pode ser encontrada aqui: https://apps.autodesk.com/ FUSION / en / Detalhe / HelpDoc…).

Depois de clicar em OK, o equipamento é gerado e colocado na origem. Além do furo do eixo, as engrenagens são sólidas e você pode usar as ferramentas do Fusion 360 para adicionar (Cortar:-)) raios ou saliências.

Alterei o módulo / número de dentes para obter os diâmetros necessários, observe que você deve usar o mesmo módulo para todas as engrenagens do trem.

Etapa 2: Gerar os outros componentes e imprimi-los em 3D

Assim que o trem de engrenagens foi concluído, comecei a gerar os outros componentes do relógio. Depois de concluído, cada componente foi salvo no meu laptop como arquivos STL. Em seguida, eles foram carregados no Ultimaker Cura para gerar o gcode para a impressora. O tamanho da camada foi de 0,1 mm, temperatura do leito de 60 ° C e temperatura de extrusão de 200 ° C, uma borda foi usada para ajudar na adesão ao leito.

A primeira imagem mostra o "ponteiro" das horas, possivelmente a parte mais delicada que já imprimi. A segunda imagem mostra o conjunto completo de peças impressas.

Etapa 3: Pintura

Todas as peças receberam uma camada de primer celulose cinza e, em seguida, duas camadas do acabamento desejado.

O "Latão" é um ouro metálico da Plastikote.

O "Cobre" é um cobre metálico da Rust-Oleum.

The Green uma celulose genérica.

O preto é um acrílico genérico.

Etapa 4: Montagem

O relógio foi montado na base da cúpula de vidro usando um gabarito impresso em 3D para posicionar os orifícios com precisão, vários parafusos M3, porcas da cúpula de latão M3 e arruelas de latão. Os fusos da engrenagem eram feitos de haste de aço de 6 mm e o corpo principal era aparafusado à base com haste roscada de 6 mm.

A imagem mostra o gabarito usado para fazer os furos na base.

Etapa 5: o relógio finalizado

Estas são imagens do relógio acabado, no momento estou experimentando algum travamento das engrenagens, então o próximo passo é refazê-las usando dentes maiores e uma folga mais generosa, vivemos e aprendemos:-)

Recomendado:

Relógio de aposentadoria / Contagem Crescente / Relógio Dn: 4 etapas (com imagens)

Relógio de aposentadoria / Contagem crescente / Dn Clock: Eu tinha alguns desses visores matriciais de LED 8x8 na gaveta e estava pensando no que fazer com eles. Inspirado por outros instructables, tive a ideia de construir um display de contagem regressiva / crescente para fazer a contagem regressiva para uma data / hora futura e se o tempo alvo p

Faça um instrumento MIDI controlado pelo vento: 5 etapas (com imagens)

Faça um instrumento MIDI controlado pelo vento: Este projeto foi submetido a 'Creative Electronics', um módulo do 4º ano da BEng Engenharia Eletrônica na Universidade de Málaga, Escola de Telecomunicações. A ideia original nasceu há muito tempo, porque meu companheiro, Alejandro, passou mais de um hal

C51 Relógio Eletrônico de 4 Bits - Relógio de Madeira: 15 Passos (com Imagens)

C51 Relógio Eletrônico de 4 Bits - Relógio de Madeira: Tive algum tempo livre neste fim de semana, então fui em frente e montei este Relógio Digital Eletrônico 4-Bits DIY de AU $ 2,40 que comprei no AliExpress um tempo atrás

Criando um relógio a partir de um relógio: 11 etapas (com imagens)

Criando um relógio a partir de um relógio: neste Instructable, pego um relógio existente e crio o que considero um relógio melhor. Iremos da imagem da esquerda para a imagem da direita. Antes de começar em seu próprio relógio, saiba que remontar pode ser um desafio, pois o piv

Converter o relógio comum doméstico em um relógio auto-brilhante: 8 etapas (com imagens)

Converta o relógio comum em casa em um relógio que brilha: PRIMEIRO, AINDA MEUS AGRADECIMENTOS À EQUIPE DE INSTRUTÁVEIS FAÇA OS MEUS DIAS DE RECUPERAÇÃO DE SAÚDE MAIS RESPONSÁVEIS … Neste instructables, quero compartilhar com vocês como converter seu relógio comum doméstico em um relógio com brilho próprio. > > Por fazer isso