Índice:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:40.

- Última modificação 2025-01-23 15:04.

Este instrutível demonstra o processo para fazer placas de circuito impresso com recursos tão pequenos quanto 0,005 adequados para ICs LQFP ou QFN usando fotorresiste de filme seco negativo. Isso permitirá que você trabalhe com praticamente qualquer tipo de circuito integrado disponível - até mesmo uma matriz de grade de esferas! Na foto, estão as placas com pacotes TSSOP-14, QFN-40 usando um passo de 0,65 mm e soquetes flex de força de inserção zero com passo de 0,5 mm.

Etapa 1: Plano de fundo

Depois de experimentar por um tempo a fabricação de PCBs em casa, finalmente desenvolvi um processo que produz resultados razoavelmente consistentes que realmente parecem muito bons. Passei muito tempo tentando usar o método de transferência de toner com vários graus de sucesso (OK, vários graus de falha podem ser mais precisos). Também experimentei o spray fotorresistente de negativo Philmore / Datak com resultados consistentemente horríveis (o material acabou derretendo o bico de spray que veio com ele e vazou por todo o lugar). Não verde e não recomendado. Eu poderia ter comprado placas pré-sensibilizadas e evitado muitos problemas, mas acho o material muito caro para o volume de placas que estou produzindo. Eventualmente tentei resistir a foto de filme seco e não vou voltar! Não vou entrar nos meandros da captura esquemática, ou gravura, uma vez que esses assuntos são bem cobertos por outros instructables. Nenhum composto volátil é usado - apenas bases simples que podem se tornar ambientalmente seguras ao filtrar sólidos e neutralizar com HCl (consulte as instruções do fabricante para procedimentos de descarte adequados). Esse processo, quando combinado com um processo de corrosão de peróxido / cloreto cúprico, forma um processo de desenvolvimento de PCB verde ecologicamente responsável. Se você ainda não experimentou o método de transferência de toner, faça-o. A menos que você seja abençoado com toner e / ou papel mágico, o método de resistência a filme seco produzirá melhores resultados, mas o processo é um pouco mais complexo. Se você estiver satisfeito com os resultados da transferência de toner, por suposto, continue com esse método. Naturalmente, as advertências padrão se aplicam: O condicionamento de PCB e o processamento de filme seco envolvem materiais cáusticos - certifique-se de usar equipamento de proteção e tenha um lavador de olhos à mão (ou pelo menos um balde de água). Observe também que a revelação e a remoção de filmes secos envolvem bases fortes - mantenha-os longe de seus produtos químicos de corrosão, ou eles podem reagir violentamente. Até agora, usei três tipos de resistências de filme seco, todos com bom desempenho: - MG Chemicals 416DFR Dry Film Resist Cerca de US $ 20,00 por 12 "por 5 pés na Frys, Altex e online. MG se recusou a cotar quantidades maiores e não divulgará o fabricante de seu filme.-- Dupont Riston M115 disponível na Think & Tinker Excelente resist, muito mais econômico do que MG se você quiser quantidades maiores (12 "x 50 pés por $ 96,75, 12" x100 pés por $ 116,26). Roupa excepcional, muito útil, pessoas amigáveis e muitas informações excelentes. Site incrível! - Fabricante coreano Kolon Dry Film Resist vende por um pouco menos do que Think & Tinker's Riston, mas com um mínimo de caixas de 500 pés. O que você vai precisar - Impressora a laser - Laminador para casa / escritório - Transparências para impressora a laser - Adesivo em spray - Filme negativo para foto resistente - Revelador resistente (carbonato de sódio) - Resistir Stripper (sodi um hidróxido) - Folhas de vidro - Fita transparente - Luz amarela de insetos - Área livre de luzOpcional - Saco a vácuo ou estrutura a vácuo - Fonte de exposição UV colimada - Aparador de papel giratório - Guia de sensibilidade Stouffer de 21 etapas para calibração

Etapa 2: criar arte

Estou assumindo que você capturou seu esquema e colocou seu PCB em algo como Eagle - se você não sabe do que estou falando, é melhor começar aprendendo a captura de esquemático e o layout de PCB. Depois de configurar o PCB, você precisará criar máscaras fotográficas de negativos. Uma máscara de foto negativa é uma transparência clara onde você deseja cobre e preta onde deseja remover o cobre. Uma dica: se você tiver o hábito de preencher suas camadas de PCB com aterramento ou aviões de força, economizará muito toner. Além disso, observe que você pode colocar em mosaico o layout do seu PCB no Eagle usando o comando group copy se não houver um arquivo esquemático associado (caso contrário, reclamará que você terá que fazer isso no esquemático "). Eu encontrei o processo de inverter as cores em sua saída deve ser surpreendentemente difícil, mas eventualmente eu me conformei com essa abordagem bastante simples usando o software de desenho vetorial de código aberto Inkscape: 1. Certifique-se de ter selecionado apenas as camadas necessárias para gravação (por exemplo, Superior / Inferior, Pads, Vias). 2. Use a função de impressão do Eagle para gerar um arquivo PDF. Mesmo que estejamos imprimindo em transparências, você ainda deseja espelhar a camada superior para colocar o lado impresso mais próximo do cartão e evitar sangramento. 3. Se você ainda não instalou o Inkscape, baixe-o e instale-o agora.4. Abra o PDF no Inkscape (aceite os parâmetros de carregamento padrão).5. Abra o painel Camadas (Camada de menu: Camadas).6. Clique no botão + para adicionar uma camada. Nomeie como quiser (chamei o meu de "b").7. Clique em a seta para baixo para mover a nova camada para a parte inferior.8. Selecione a ferramenta retângulo no painel de ferramentas.9. Clique com o botão direito na amostra de cor azul na parte inferior da tela e selecione Definir traço.10. Clique com o botão direito na amostra de cor cinza e selecione Definir preenchimento.11. Clique e arraste para desenhar um retângulo ao redor do tabuleiro.12. Selecione a ferramenta de seta e, em seguida, selecione e arraste cada lado do retângulo até a borda do tabuleiro. A tela deve ser semelhante a: 13. Clique com o botão direito na amostra preta na parte inferior da tela e selecione Definir preenchimento. Clique com o botão direito na amostra preta novamente e selecione Definir traço.14. Clique no ícone de olho na paleta de camadas para desligar a camada b.15. Clique e arraste para selecionar seu quadro (ou clique no ícone selecionar todos visíveis na barra de ferramentas).16. Negar a imagem (Efeitos do menu: Cor: Negativo) 17. Clique no ícone de olho para a camada b novamente. Agora você deve ter algo assim: 18. Clique em Salvar como, altere o tipo de arquivo para PDF via Cairo e anexe _out ao nome do arquivo (por exemplo, test_out.pdf) para não sobrescrever o original.19. Clique em Salvar como novamente para salvar como o formato SVG padrão.

Etapa 3: Faça transparências

Esta parte também foi um pouco desafiadora. O problema é que a maioria das impressoras a laser não faz impressões realmente escuras, portanto, parte da luz vaza pelas áreas pretas. Tentei várias abordagens para escurecer seletivamente o toner: marcadores de apagamento a seco, tinta para carimbo, giz de cera, carvão, grafite, amolecimento / aquecimento + aplicação de toner adicional, etc. Nada funcionou. Aqui está o que funciona de forma consistente para mim:

1. Comece com um pequeno trabalho artístico - eu uso um aparador de papel giratório para cortar as folhas de transparência em quartos (4,25 x 5,5) 2 a 3 folhas por vez. Arte pequena é melhor porque as distorções relacionadas ao calor no material de transparência serão reduzidas. 2. Abra o PDF da última etapa com o Adobe Reader e imprima em uma impressora a laser carregada com suas folhas de transparência. Para minha impressora (Brother HL-5250DN), uso as seguintes configurações: Tamanho de papel definido pelo usuário (4,25 x 5,5), sem duplex, alimentação manual, 1200 dpi, densidade mais escura. Grande dica aqui: você pode ter várias cópias da mesma impressora instaladas no Windows, então adicione uma nova impressora chamada PCB_Laser como uma duplicata de sua impressora a laser existente, clique com o botão direito e modifique os padrões conforme necessário para a impressão de transparências PCB. 3. Imprima o trabalho artístico de cima e de baixo. Segure a obra de arte contra a luz: você vê alguma luz passando pelas áreas pretas? Se seus resultados forem semelhantes aos meus, você terá infiltração suficiente para causar problemas com sua resistência. Observe que você realmente precisa de algumas áreas pretas maiores para avaliar com precisão a densidade do toner. Se você foi abençoado com toner super denso, pule para a etapa 8; caso contrário, vá em frente e imprima uma segunda cópia de cada uma de suas transparências. 4. Em seguida, você precisa de uma mesa de luz improvisada para alinhar a arte. Isso pode ser tão simples quanto um pedaço de papel colado em uma janela iluminada pelo sol ou uma bandeja rasa contendo uma luz do tamanho de um disco de hóquei coberta por uma folha de papel e um painel de vidro. A luz de fundo de um scanner é uma ótima mesa de luz. Basta executar uma varredura no modo de transparência / negativo - é provável que a luz de fundo fique acesa por vários minutos após a varredura e, em seguida, remova a tampa e vire-a. O uso de uma lente de aumento montada na cabeça ajudará significativamente no alinhamento do seu trabalho artístico. 5. Em seguida, uniremos os pares de transparências (2x superior, 2x inferior) para dobrar a densidade do toner. Para fazer isso, tire uma cópia de cada transparência e aplique adesivo em spray no lado do toner. Você pode saber qual é o lado do toner observando o reflexo da luz na superfície da transparência; o toner parece fosco no lado do toner. 6. Coloque a transparência não adesiva com o lado do toner voltado para baixo na mesa de luz - você pode querer prender os cantos desta folha na mesa de luz (dobre a fita no final para que você possa removê-la facilmente depois). 7. Alinhe (registre) cuidadosamente a transparência revestida com adesivo com a transparência não revestida. Uma vez alinhado, pressione firmemente para aderir as duas folhas. 8. Passe as transparências alinhadas pelo laminador na configuração mais fria para unir permanentemente as camadas. 9. Alinhe o trabalho artístico superior e inferior (lado do toner para dentro) e a fita com segurança, deixando espaço suficiente para deslizar o PCB entre eles. Como alternativa, se você tiver uma borda de pelo menos 2,5 cm ao redor da placa, pode aplicar adesivo em spray em uma tira de 1/2 "ao longo de duas bordas, cobrindo o resto da máscara com o canto de um pedaço de papel - apenas certifique-se de que não há menos de 1/4 "entre a tira adesiva e a borda da placa.

Etapa 4: preparar revestido de cobre

Limpe cuidadosamente o material revestido de cobre com um esfregão e um composto de limpeza contendo alvejante (por exemplo, Soft Scrub com alvejante). Lixe com lixa úmida / seca de granulação 320 ou 400 para tornar a superfície áspera e garantir a aderência de resistência adequada. Seque a placa com cuidado para não tocar na placa sem luvas (para evitar a transferência de oleosidade da pele para a placa).

Etapa 5: laminado

Existem algumas abordagens possíveis diferentes para laminar o PCB. MG Chemicals sugere uma abordagem de dobrar e laminar. Outros sugerem o uso de calor ou água (ou ambos) para aderir o material resistente ao PCB antes da laminação. Tive boa sorte com esta abordagem: 1. Torne sua área de trabalho protegida contra luz: ligue a luz de insetos e desligue qualquer lâmpada fluorescente, ou lâmpadas incandescentes> 40 Watts 2. Corte o material laminado 1/2 polegada maior do que a placa (duplo o comprimento, se você estiver fazendo uma placa de dupla face) 3. Retire com cuidado apenas a primeira meia polegada do filme interno (sempre no lado interno da ondulação) 4. Alinhe cuidadosamente o laminado garantindo que o laminado cubra a placa completamente em ambos os lados (se for de dois lados). 5. Pressione a primeira meia polegada do laminado exposto na placa. 6. Com cuidado, puxe a camada interna restante para baixo meia polegada de cada vez, enquanto pressiona simultaneamente o laminado exposto na placa. Tenha cuidado para não apresentar rugas. Continue na parte de trás de maneira semelhante, se necessário. 8. Passe a placa pelo laminador (assim que o laminador estiver totalmente pronto para a temperatura). Vire e passe novamente pelo laminador.

Etapa 6: expor

Coloque o PCB laminado entre as transparências pré-registradas e prenda com fita adesiva no lugar. Cole um guia de sensibilidade Stouffer de 21 etapas sobre uma seção aberta do PCB se você planeja calibrar seu processo de exposição. Você deseja pressionar a arte com força na placa de circuito impresso para evitar que a luz vaze sob seus rastros. Você pode fazer isso com duas folhas de vidro ou, de preferência, você pode usar um saco de vácuo ou moldura de vácuo. Você pode então colocar este conjunto sob a luz do sol por cerca de 5-8 minutos de cada lado ou usar outra fonte de UV de sua escolha. Observe que, apesar do ajuste apertado de PCB e arte, a colimação (tornando os raios de luz paralelos) é importante para obter traços finos - consulte aqui as instruções para construir uma fonte de luz UV colimada.

Etapa 7: desenvolver

Siga as instruções do fabricante para preparar a solução reveladora (geralmente Carbonato de Sódio ou Carbonato de Potássio) e revelar sua placa (revelar remove resistir não exposto à luz ultravioleta).

Etapa 8: Etch

Use o seu condicionador favorito - apenas certifique-se de pensar sobre o descarte futuro e considere um processo verde, como o processo de corrosão com peróxido / cloreto cúprico (ele também é literalmente verde). E, se você quiser se aprofundar nos detalhes essenciais da química envolvida, esta página é para você.

Etapa 9: tira

Você precisará de hidróxido de sódio (NaOH) para isso - esse é o material que Brad Pitt usa para queimar a mão de Edward Norton no Fight Club. Ele dissolve a gordura e sua pele é composta em grande parte por gordura, então tome cuidado. Verifique as casas de abastecimento de produtos químicos locais - tive sorte: meu vizinho faz sabão, então eu simplesmente dei uma passada e perguntei se poderia me emprestar um copo de soda cáustica!

Etapa 10: Máscara de solda e tela de seda

Aplique a máscara de solda esfregando e relaminando a placa gravada com uma nova camada de resina, em seguida, remova a película externa protetora e aplique uma segunda camada de resina para dobrar a espessura. Agora exponha com camadas de stop e serigrafia e desenvolva como antes (a exposição pode demorar um pouco mais devido à espessura extra da máscara). Asse na torradeira a 200-220 graus F por cerca de 10 minutos (certifique-se de apoiar a placa para que a resistência não grude na torradeira). Remova a lousa da torradeira e use um giz de cera branco para preencher o texto da serigrafia enquanto a lousa ainda está quente. Limpe qualquer excesso de cera de giz de cera com uma toalha e use um palito para remover o excesso de cera das ranhuras e vestígios.

Etapa 11: Estêncil de pasta de solda

Se você chegou até aqui, deve ter passado algumas noites e consumido grandes quantidades de bebidas carbonatadas (e cafeinadas). Se for o caso, pegue uma daquelas latas de refrigerante e corte a parte superior e inferior com uma tesoura ou tesoura leve. Tente cortá-lo com cuidado, sem bordas irregulares. Em seguida, corte no sentido do comprimento para produzir uma tira de alumínio de cerca de 20 x 10 cm. Esta tira ficará muito crespa, mas você não pode "desdobrá-la" sem fazer rugas. Para as etapas a seguir, você pode lidar com o ondulado ou pode recozer o metal aquecendo-o em uma torradeira a cerca de 450 graus F e depois deixe-o esfriar lentamente de volta. Em seguida, você deve lixar tanto o interior quanto o exterior da lata com lixa úmida / seca de grão 220 a 320 para remover a tinta (observe que há tinta transparente no interior da lata - caso contrário, o refrigerante a corroeria). Você pode usar um removedor de tinta resistente para isso, mas a lixa parece um pouco mais verde. Depois de remover toda a tinta, esfregue bem com SoftScrub com Bleach para remover todos os vestígios de óleo. Em seguida, fotoresiste do laminado em ambos os lados, assim como você fez com o PCB. Faça sua arte usando a camada tcream como você fez antes, mas não faça negativos desta vez - a saída do Eagle já é um negativo! Certifique-se de fazer duas transparências para a frente e para o verso (e certifique-se de espelhar a frente para que o toner fique bem contra a máscara). Revele como antes e ataque em HCl diluído. Eu diluí o HCl para cerca de 50% (despeje o ácido na água, não o contrário). O ataque químico começará lentamente até que a camada de óxido seja removida e, em seguida, aumentará significativamente. Não cauterize rápido demais, ou a placa esquentará e a resistência se desprenderá. Se você deixar a resistência no lugar, você terá um estêncil de ~ 5 mil, ou pode retirar a resistência para obter um estêncil de ~ 2 mil - mas cuidado, o NaOH atacará o alumínio com um pouco menos de tenacidade do que o HCl (dependendo das concentrações). Em seguida, use suas placas com defeito (você deve ter algumas delas agora) para montar um gabarito de pasta de solda. Aplicar a pasta de solda com raspador de tinta, ou similar, posicionar suas peças e prosseguir com o refluxo …

Etapa 12: refluxo

Coisas bem simples aqui: aqueça até que a pasta de solda derreta, depois esfrie. Certifique-se de usar uma placa de cobre ou alumínio razoavelmente forte para espalhar o calor uniformemente pela placa. Depois que toda a solda derreter, tire a placa de metal da placa de aquecimento e coloque-a em um dissipador de calor para baixar a temperatura rapidamente - pisos de garagem de cimento funcionam muito bem - apenas certifique-se de usar luvas de forno (mas não asse cookies com eles depois …). Pode ser necessário limpar algumas conexões em ponte após o refluxo. Para isso, basta usar pavio de solda e muito fluxo (gosto de Orange Crush). Aplique energia e ligue-o! BTW, acidentalmente aumentei muito a temperatura na primeira placa e obtive o efeito de gradiente de cor fria na máscara de solda como resultado (veja a foto de introdução). Acho que os componentes ainda estavam dentro das especificações, mas não tinha um bom dissipador de calor embaixo dele na época, então não posso ter certeza de que a sonda estava lendo a mesma temperatura que a placa estava vendo. A placa parece OK até agora … Bem, é isso - fácil, hein? Certifique-se de assistir ao meu próximo site IncoherentLabs.com. Agora divirta-se e vá salvar o mundo!

Recomendado:

GlassCube - Cubo de LED 4x4x4 em PCBs de vidro: 11 etapas (com imagens)

GlassCube - Cubo de LED 4x4x4 em PCBs de vidro: O primeiro que pode ser instruído neste site foi um cubo de LED 4x4x4 usando PCBs de vidro. Normalmente, não gosto de fazer o mesmo projeto duas vezes, mas recentemente me deparei com este vídeo do fabricante francês Heliox que me inspirou a fazer uma versão maior do meu original

TinyDice: PCBs profissionais em casa com cortador de vinil: 10 etapas (com imagens)

TinyDice: PCBs profissionais em casa com cortador de vinil: Este instrutível consiste em um guia passo a passo que documenta um método de fabricação de PCBs de qualidade profissional em casa através do uso de um cortador de vinil, de maneira confiável, simples e eficiente. Este método permite a produção de consis

Luz muito brilhante para bicicleta usando PCBs de painel de luz personalizado: 8 etapas (com imagens)

Luz muito brilhante para bicicleta usando PCBs de painel de luz personalizado: Se você tem uma bicicleta, sabe como os buracos podem ser desagradáveis em seus pneus e em seu corpo. Eu estava farto de estourar meus pneus, então decidi projetar meu próprio painel de led com a intenção de usá-lo como um farol de bicicleta. Aquele que se concentra em ser E

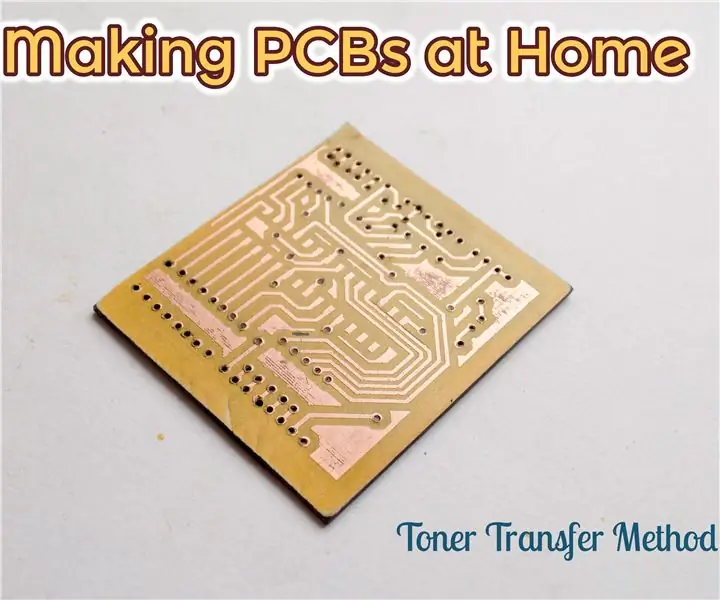

Fazendo PCBs em casa (método de transferência de toner): 8 etapas (com imagens)

Fazendo PCBs em casa (método de transferência de toner): Muitas vezes, como fabricantes, enfrentamos obstáculos como complexidade do circuito, problemas de fiação e projetos desordenados ao usar placas de prototipagem. Uma vez que qualquer bom projeto deve ser limpo e organizado se for para fins de demonstração. Então, para g

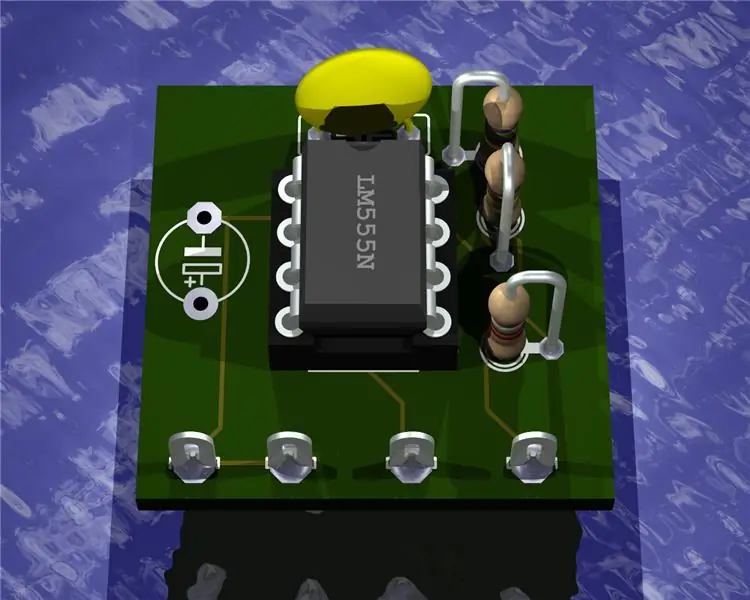

Renderize imagens 3D de seus PCBs usando Eagle3D e POV-Ray: 5 etapas (com imagens)

Renderize imagens 3D de seus PCBs usando Eagle3D e POV-Ray: Usando Eagle3D e POV-Ray, você pode fazer renderizações 3D realistas de seus PCBs. Eagle3D é um script para EAGLE Layout Editor. Isso irá gerar um arquivo de rastreamento de raio, que será enviado para o POV-Ray, que por sua vez irá, eventualmente, retirar a imagem finalizada